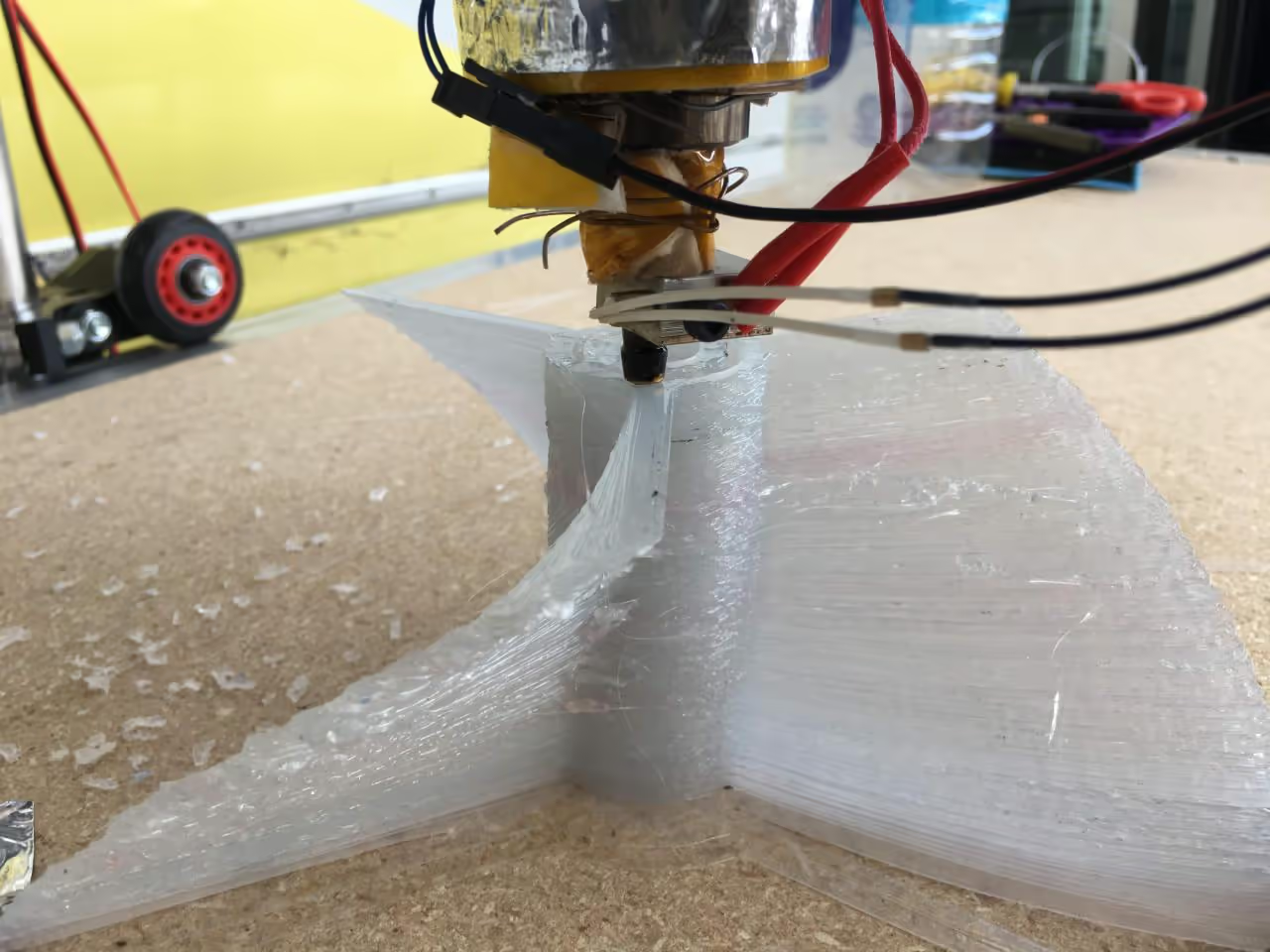

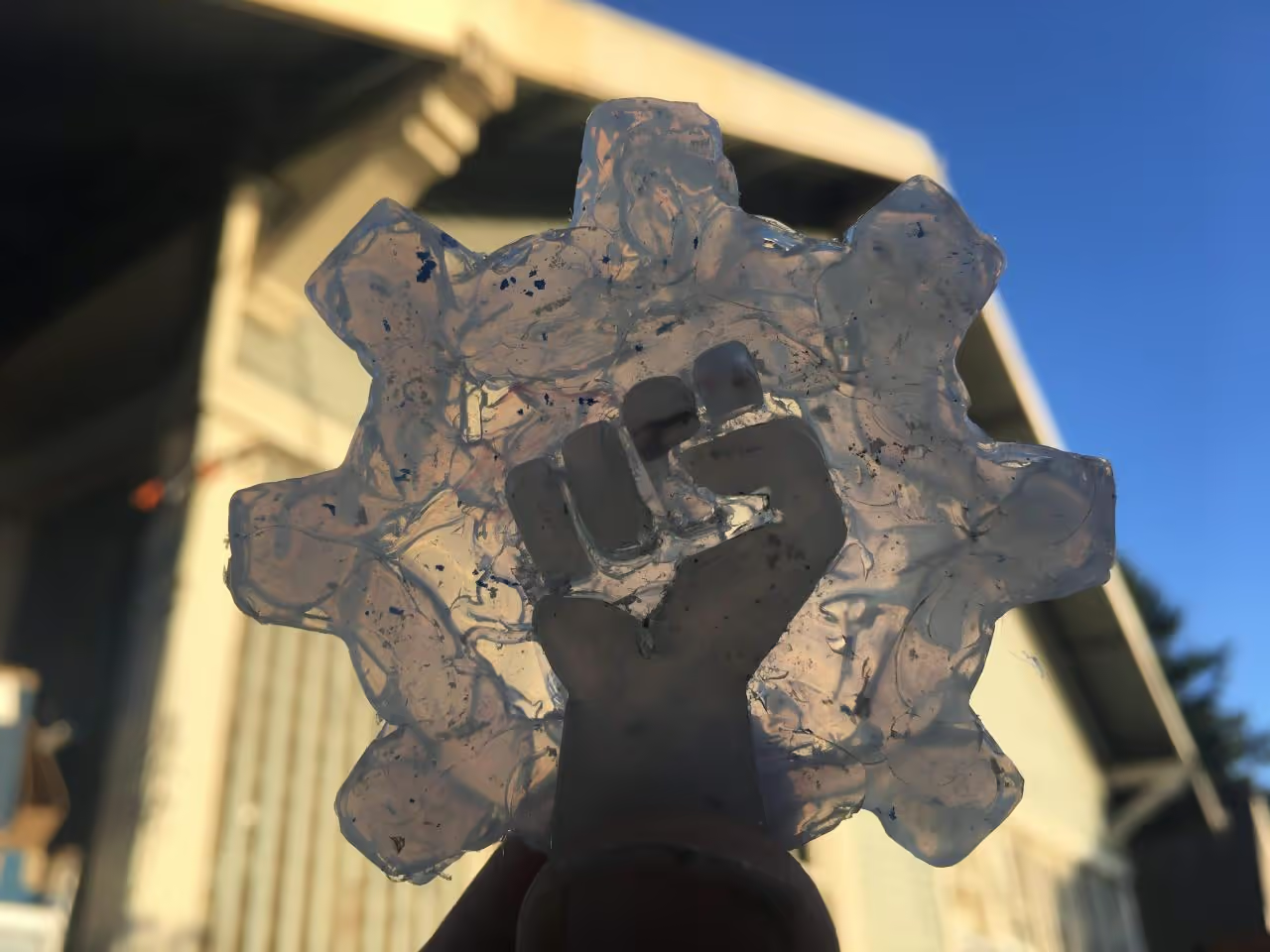

Si tratta di un progetto di estrusore modificato, ottimizzato per la stampa 3D di grande formato di polipropilene, che utilizza fiocchi di plastica sminuzzati al posto del filamento.

Indice dei contenuti

- Guardate il video!

- Acquistate i pezzi!

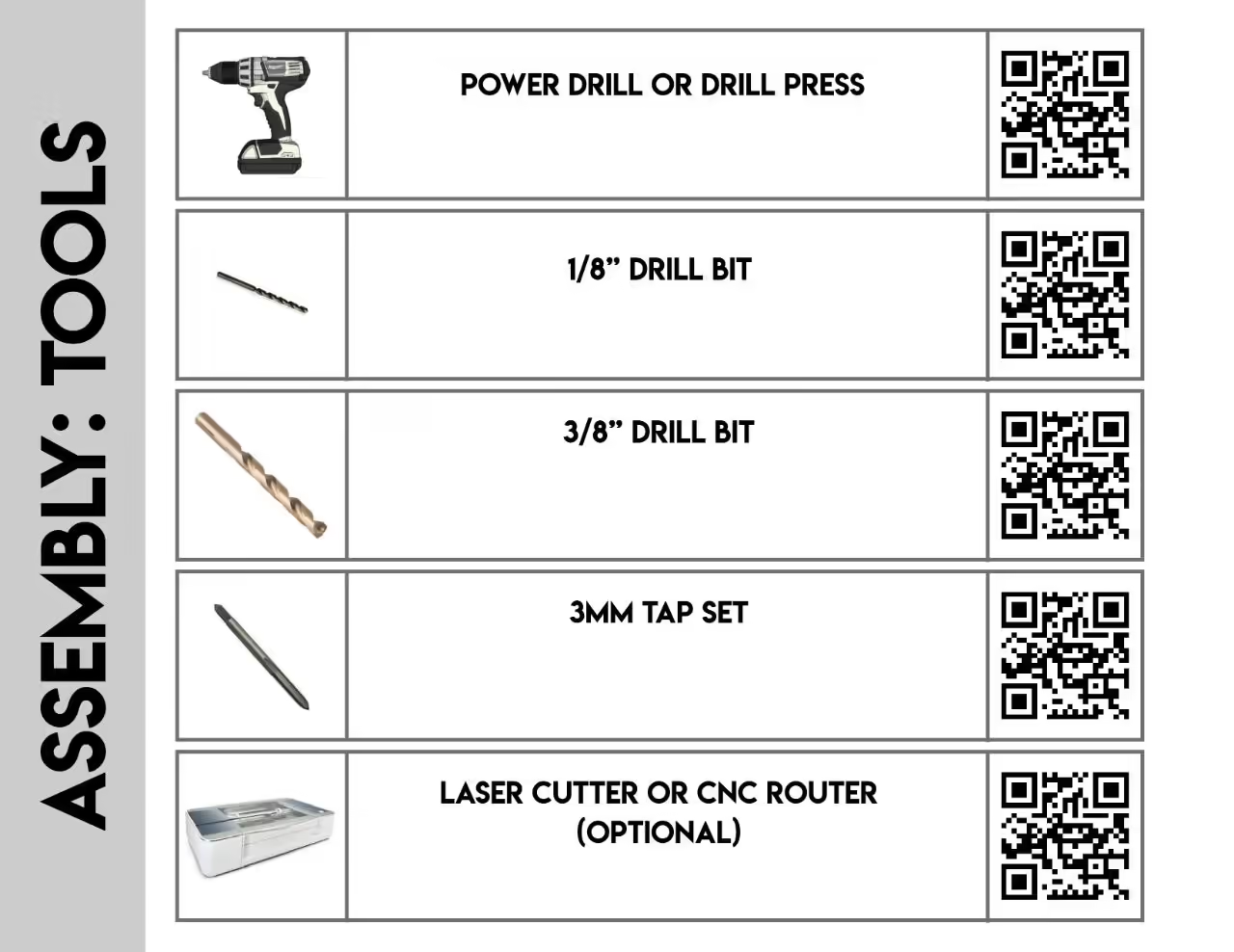

- Avrete bisogno anche di questi strumenti

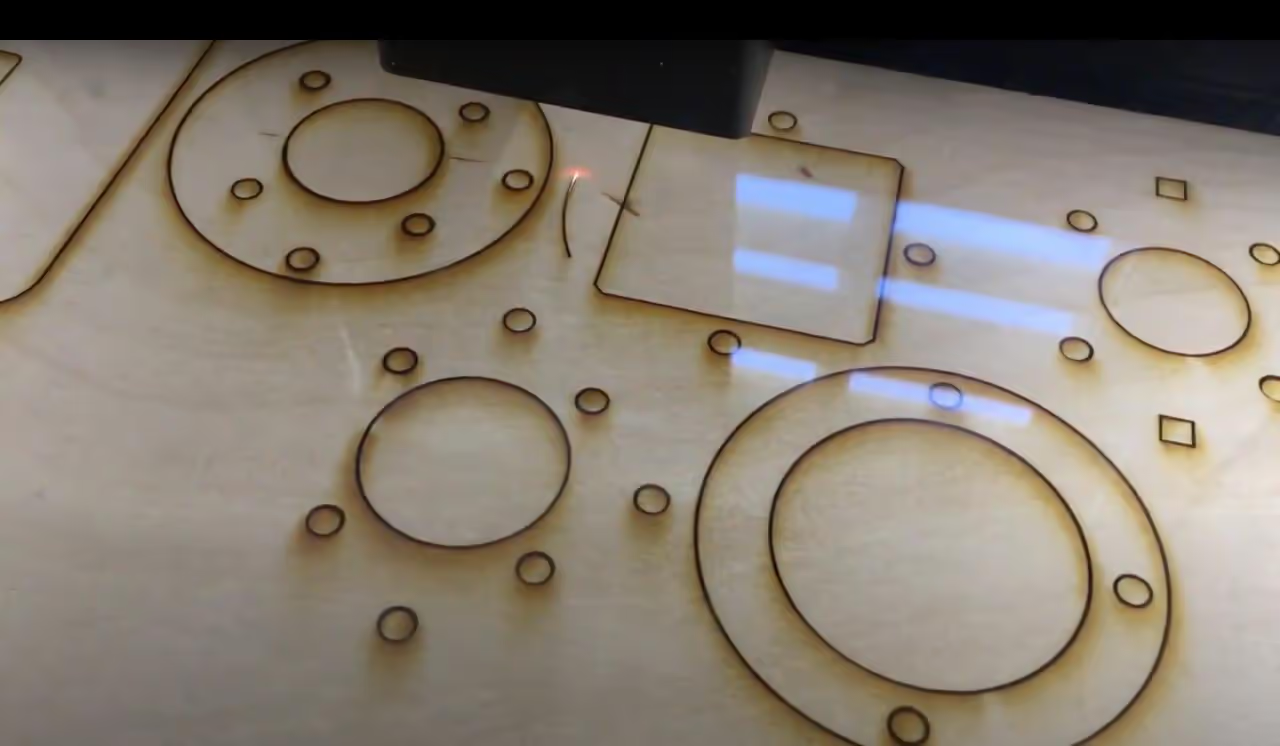

- Tagliare o acquistare distanziatori

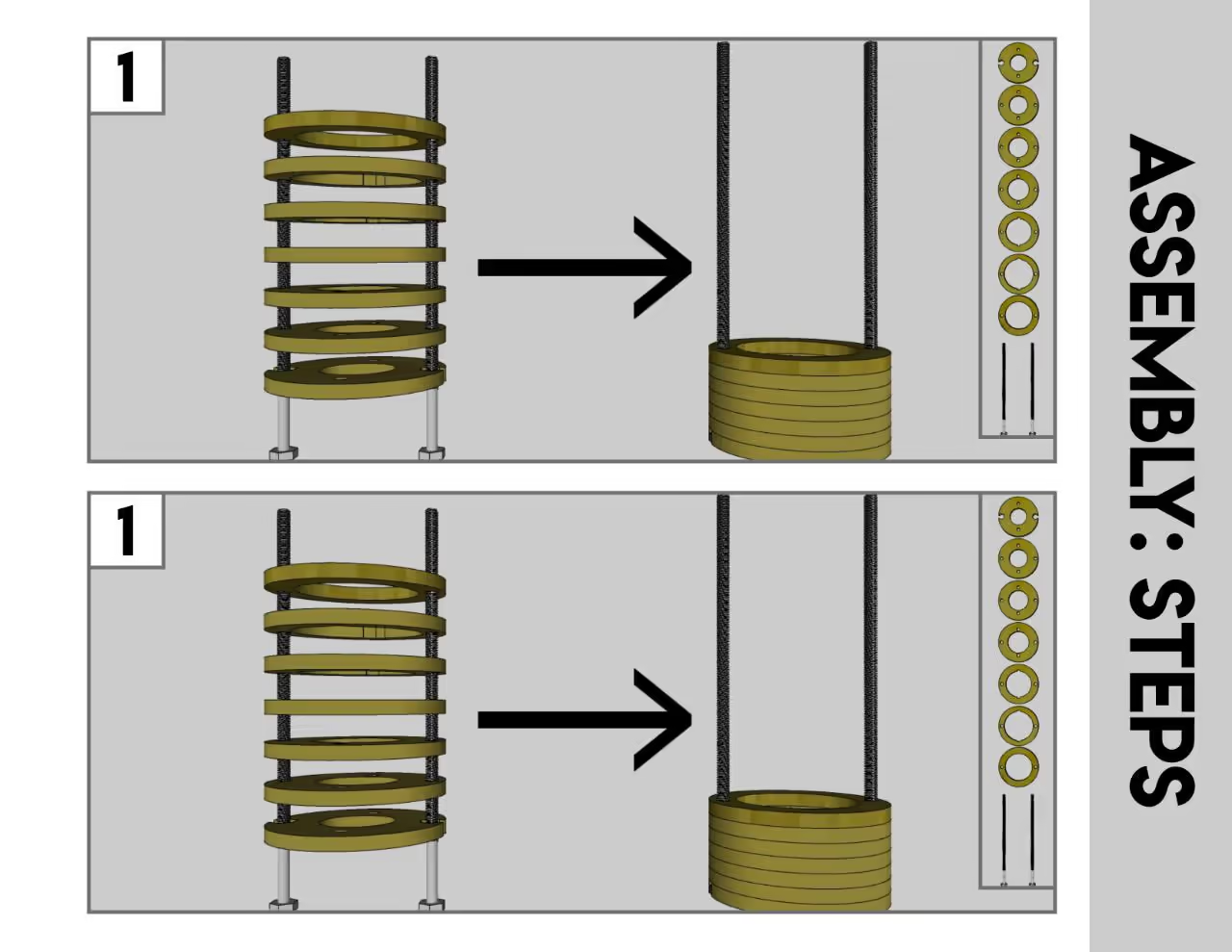

- Montaggio sui distanziali inferiori

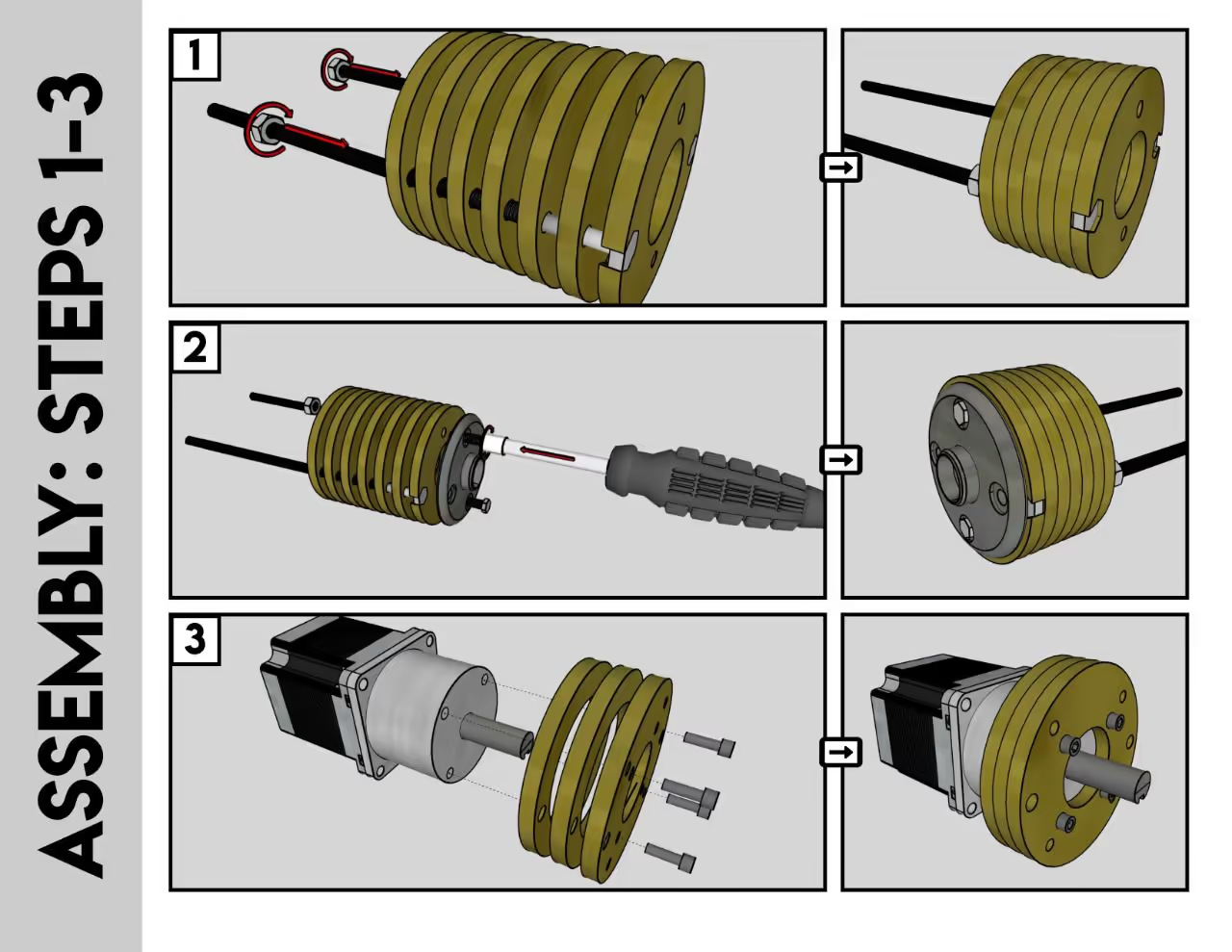

- Montaggio della flangia del tubo

- Installare la coclea

- Stringere tutto insieme

- Assemblare il tubo di estrusione

- Modifica Hot End

- Ora legatelo a un robot!

- Avviare la stampa dei rifiuti!

-

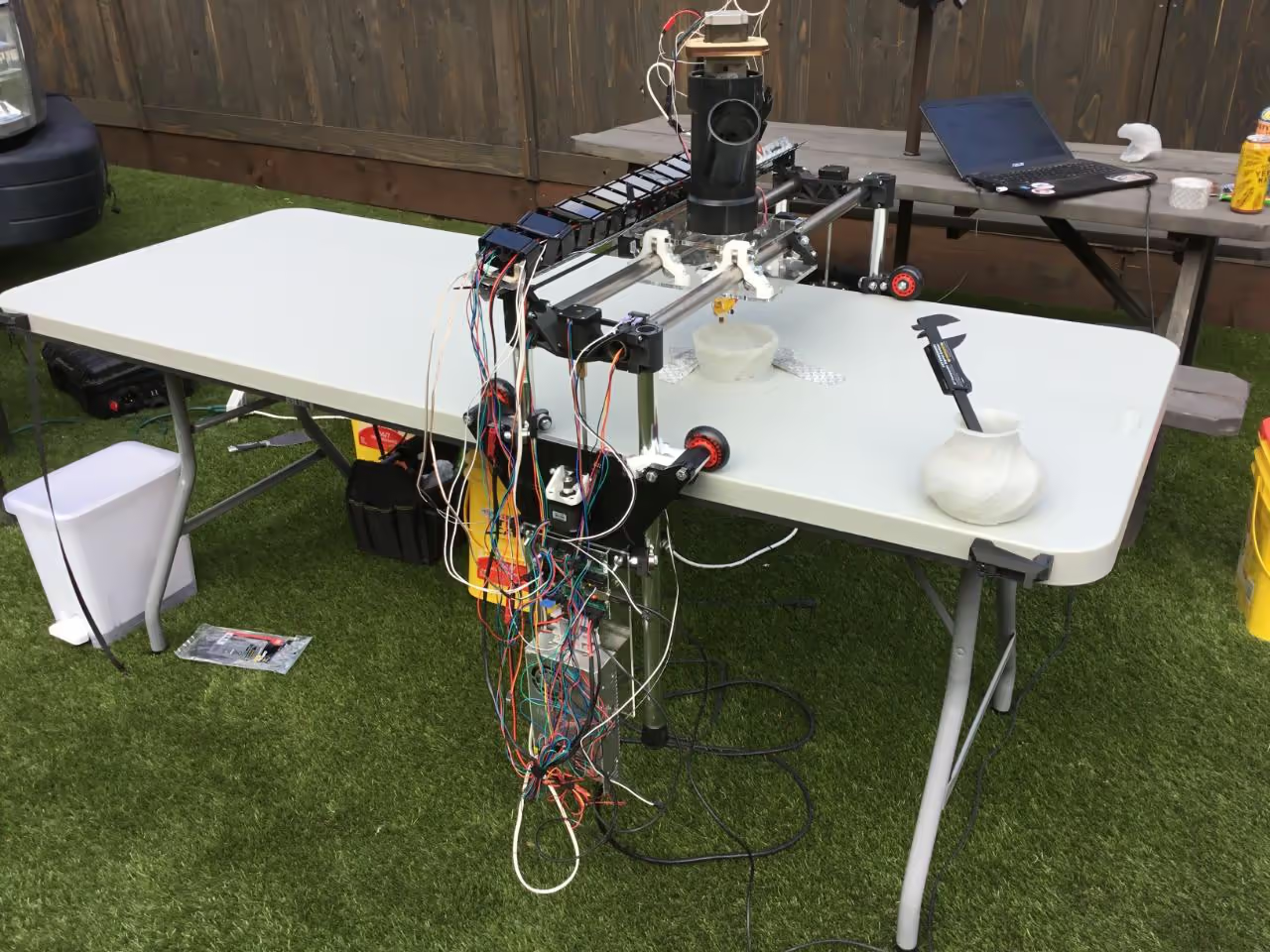

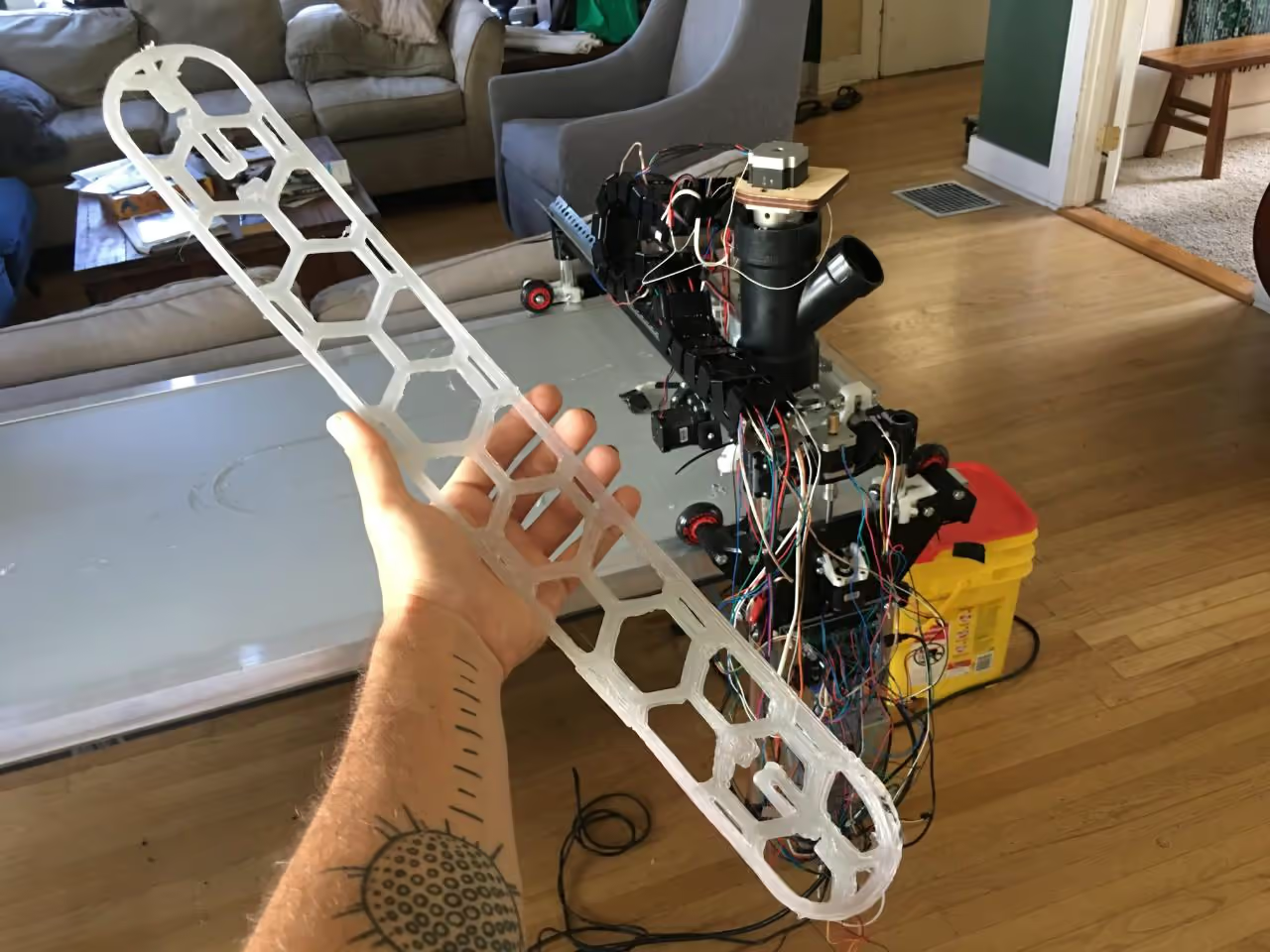

Per prima cosa, guardate il video di costruzione per capire il processo di assemblaggio. La testa dell'estrusore per la stampante trash è una versione modificata dell'estrusore filtrato, con un asse verticale e un motore passo-passo NEMA23 per una facile integrazione con il software di stampa 3D standard.

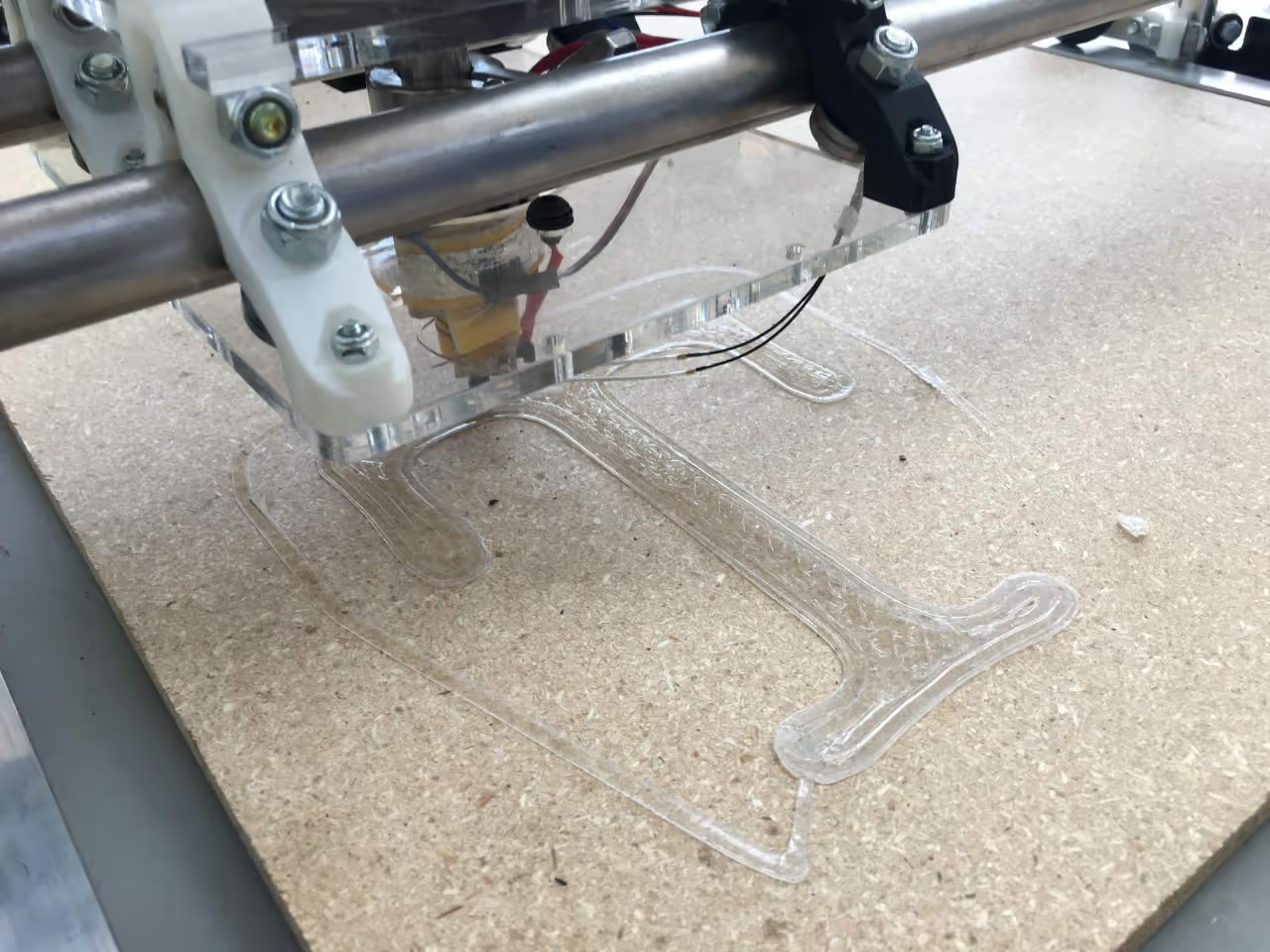

Questo tutorial spiega come costruire la testa di stampa. Per iniziare a stampare, è necessario collegarla a un gantry CNC in grado di muoversi e di eseguire il codice g. L'esempio utilizza il portale MPCNC LowRider2 di V1Engineering che, pur non essendo tecnicamente open-source, si distingue per il suo design che utilizza parti stampabili in 3D e hardware facilmente reperibile.

-

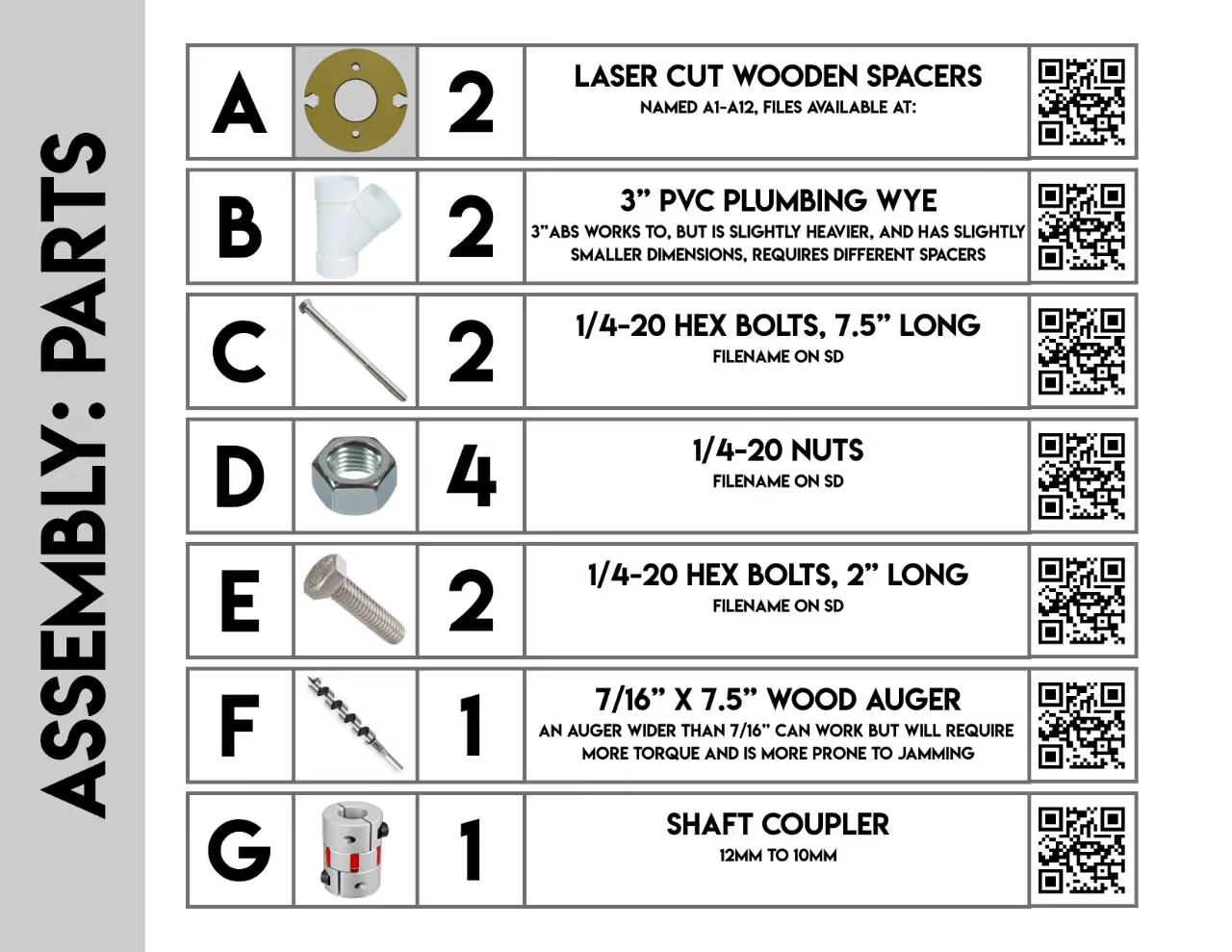

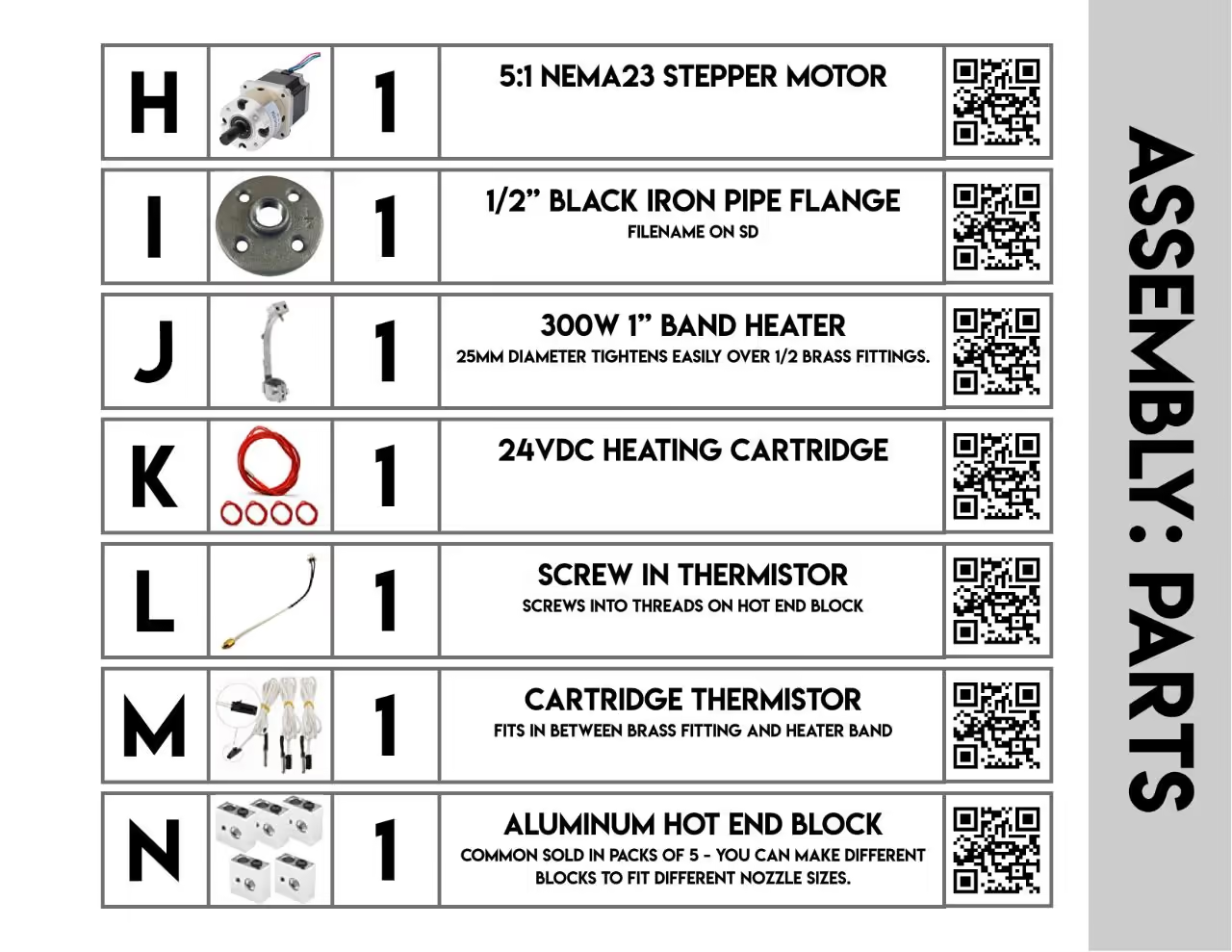

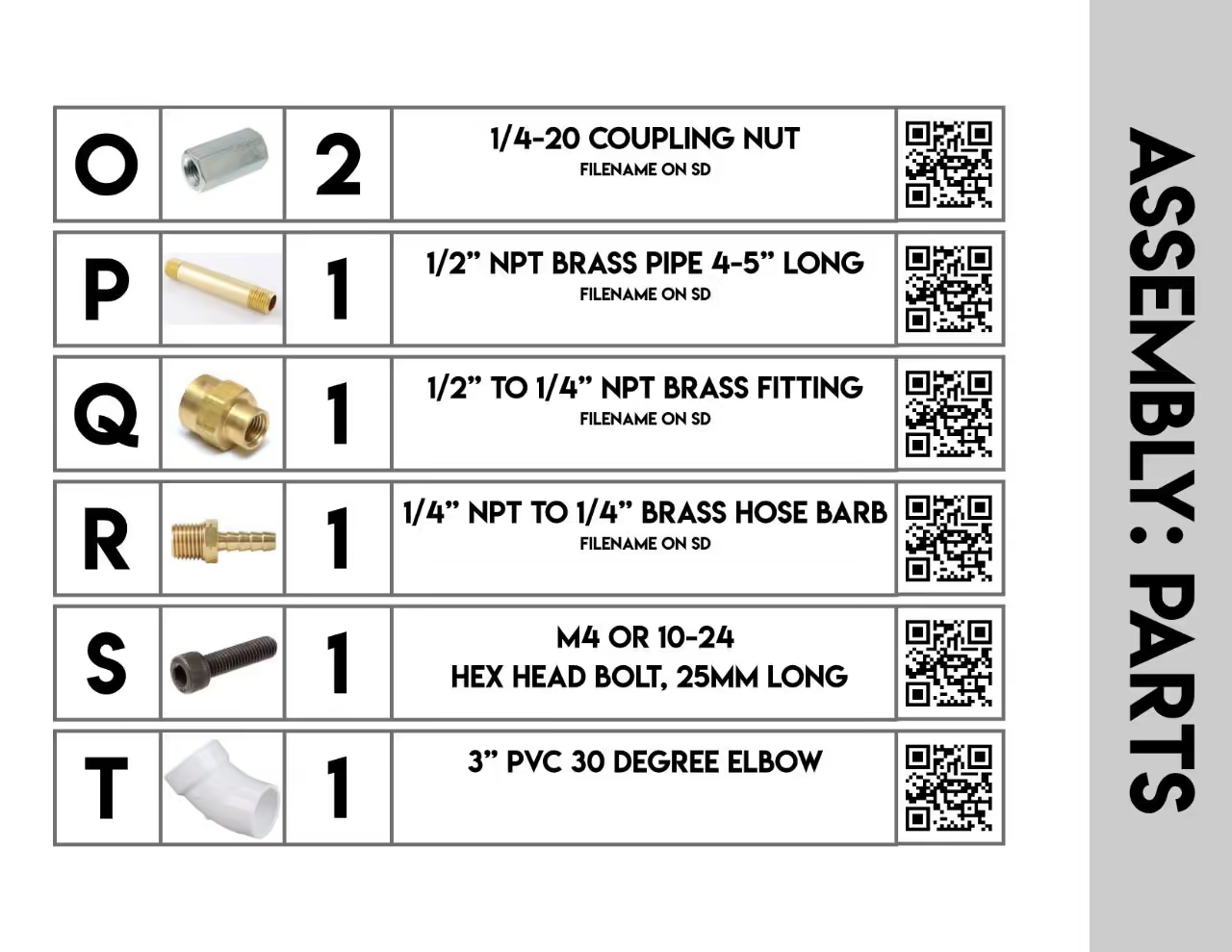

Parti necessarie per l'assemblaggio dell'estrusore della stampante trash:

I componenti necessari per questo progetto possono essere reperiti presso i negozi di ferramenta locali o i rivenditori online come Amazon. Il costo totale stimato varia da 150 a 200 dollari, soprattutto a causa della spesa per il motore. Gli altri componenti sono relativamente poco costosi.

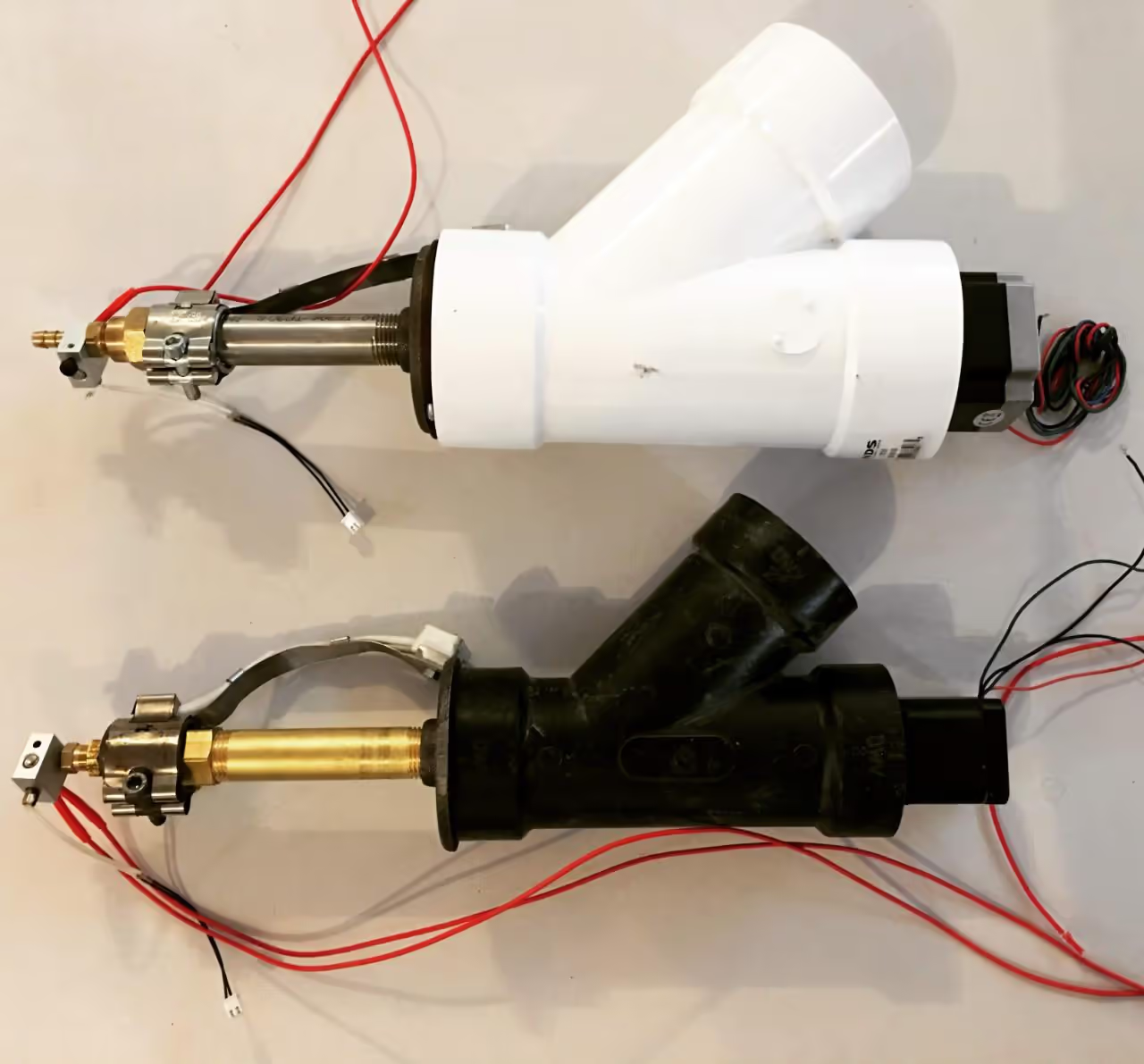

Il progetto utilizza come tramoggia un raccordo wye in PVC da 7,62 cm (3 pollici). Questo raccordo è comunemente reperibile negli Stati Uniti; tuttavia, le dimensioni possono variare a livello internazionale, rendendo necessarie modifiche alle parti personalizzate.

-

Gli strumenti essenziali comprendono oggetti di base e una fresa laser o un router CNC per tagliare i distanziatori in legno per assemblare l'estrusore. Se non sono disponibili, è possibile utilizzare i file forniti come guida per tagliare e forare a mano. Per i distanziatori sono adatti diversi materiali, anche se il legno è preferito per la sua durata e la resistenza all'ammorbidimento dovuto al calore.

La flangia inferiore non si riscalda abbastanza da bruciare il legno, ma può fondere la plastica; per questo motivo si consigliano distanziatori inferiori in legno. Se si desidera, i distanziatori superiori e gli adattatori possono essere stampati in 3D dalla plastica.

-

Nella cartella zip allegata è disponibile una serie di file .svg per il taglio dei distanziatori necessari. Questi possono essere tagliati con una fresa laser, un router CNC o, se necessario, forati manualmente. Ho utilizzato una taglierina laser Glowforge Basic.

-

Posizionare tutti i distanziali inferiori, a partire da B1, sui due bulloni filettati lunghi. Disponeteli in ordine dal foro più piccolo a quello più grande; dovrebbero essere sette. Se il materiale è più sottile di 6,35 mm (0,25 pollici), potrebbero essere necessari altri distanziatori.

-

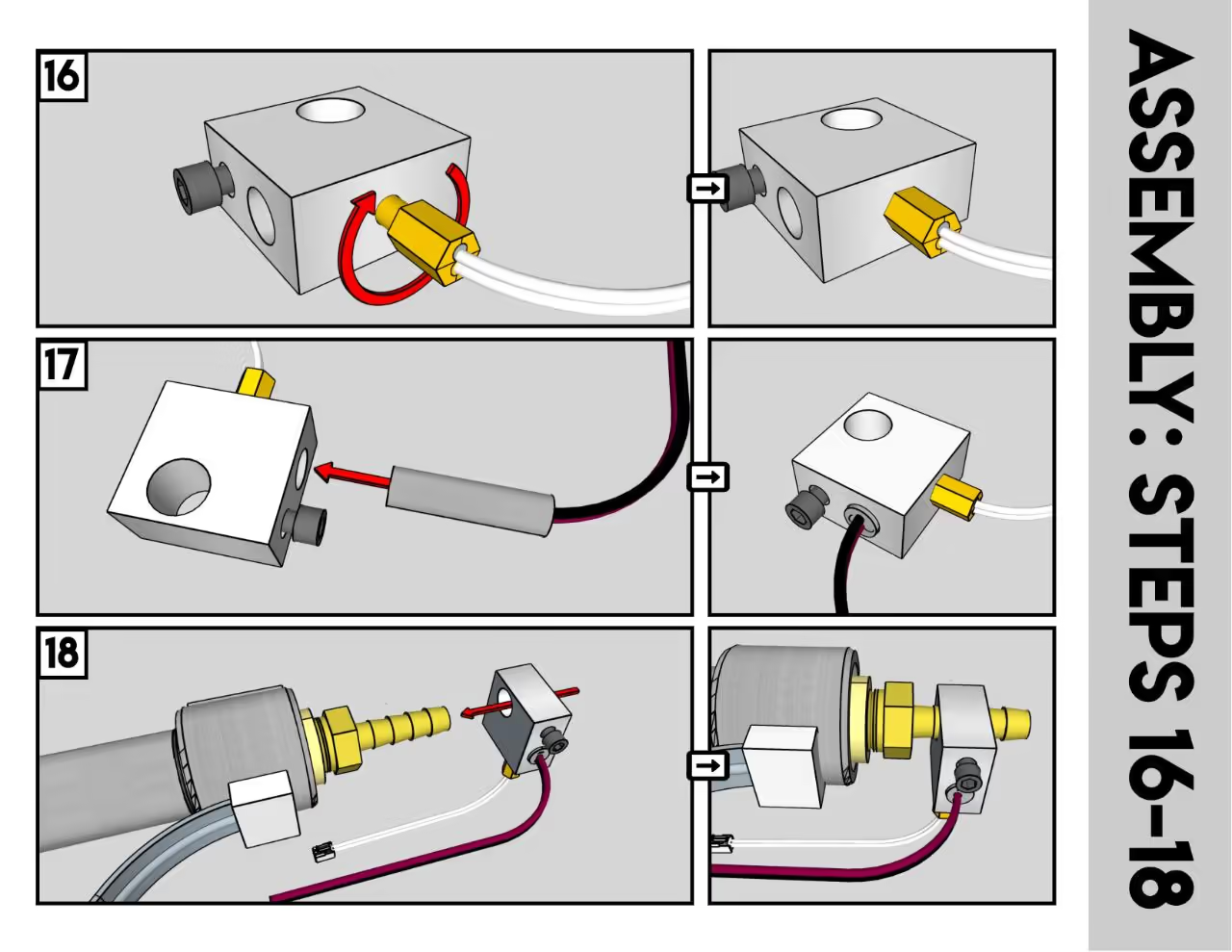

Fissare i dadi sui distanziatori, quindi inserire i bulloni più piccoli dalla direzione opposta. Inserire la flangia del tubo sui bulloni più corti, coprendo le teste incassate dei bulloni più lunghi, e fissarla con i dadi.

Posizionare i due distanziali superiori (T2) dietro la staffa del motore T1. Fissare il motore passo-passo NEMA 23 al distanziale della staffa del motore (T1) utilizzando i bulloni M4.

-

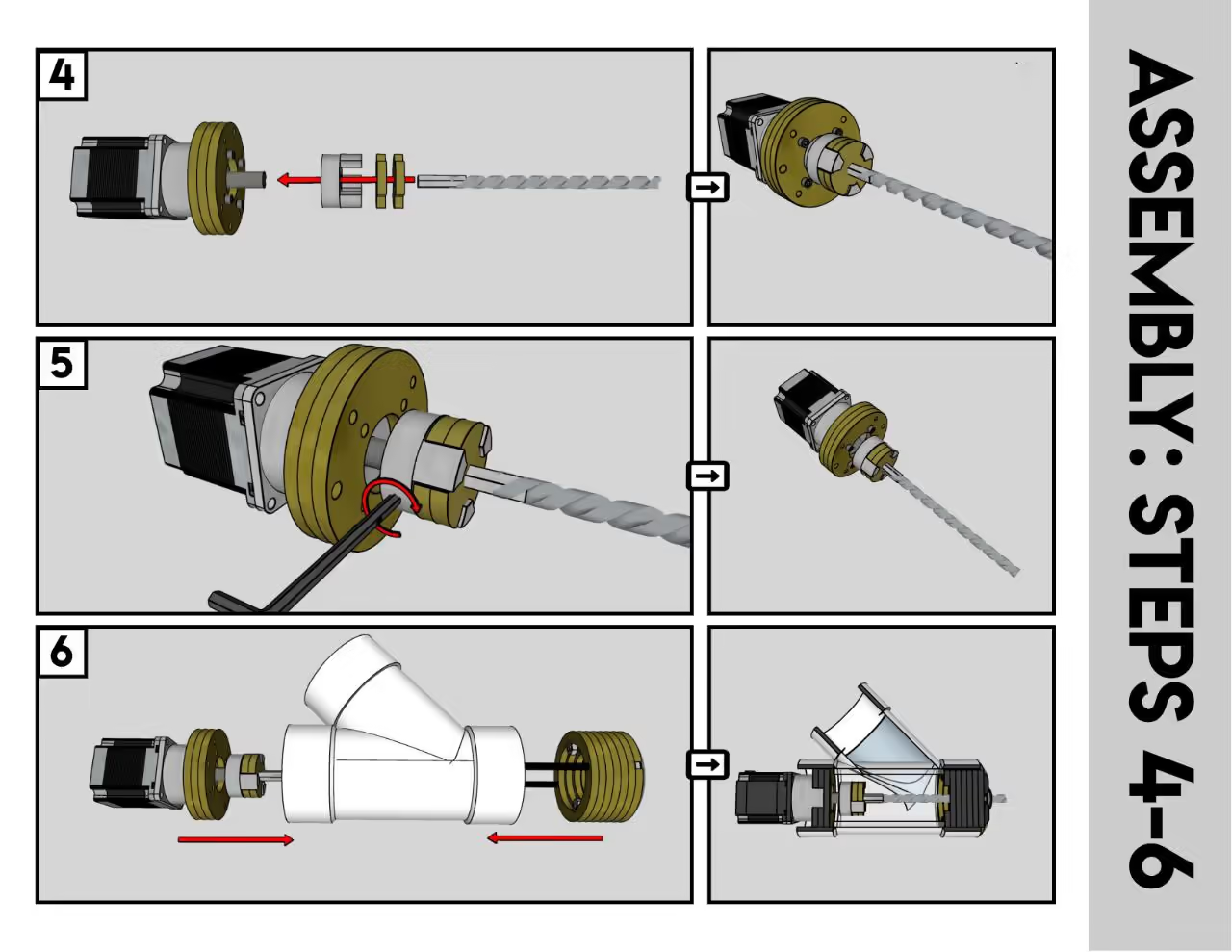

Fissare l'accoppiatore dell'albero sul mandrino del motore con una chiave esagonale, quindi inserire a pressione l'adattatore dell'accoppiatore dell'albero nei denti dell'ingranaggio. Questo alloggia un codolo esagonale standard USA per la maggior parte delle punte da trapano da 7/16" (11 mm). La forma interna dell'esagono può essere regolata per diversi gambi di trivelle.

Allineare e collegare i due gruppi facendoli scorrere in modo che i bulloni del gruppo inferiore si allineino con i fori del gruppo superiore e li facciano passare.

-

Serrare i dadi dell'accoppiatore da 1/4"-20 sulle estremità dei bulloni filettati. Se l'accoppiamento è stretto, utilizzare un cricchetto. Per regolare l'estensione della coclea nel tubo di estrusione si possono aggiungere altri distanziatori (B7 o T2); in genere sono sufficienti 1-2 pollici (2,5-5 cm). Assicurarsi che la coclea non si estenda troppo nella zona di fusione per evitare di bloccarsi quando il materiale si raffredda.

Procedere all'assemblaggio della canna di estrusione e far scorrere la fascia riscaldante sull'adattatore in ottone.

-

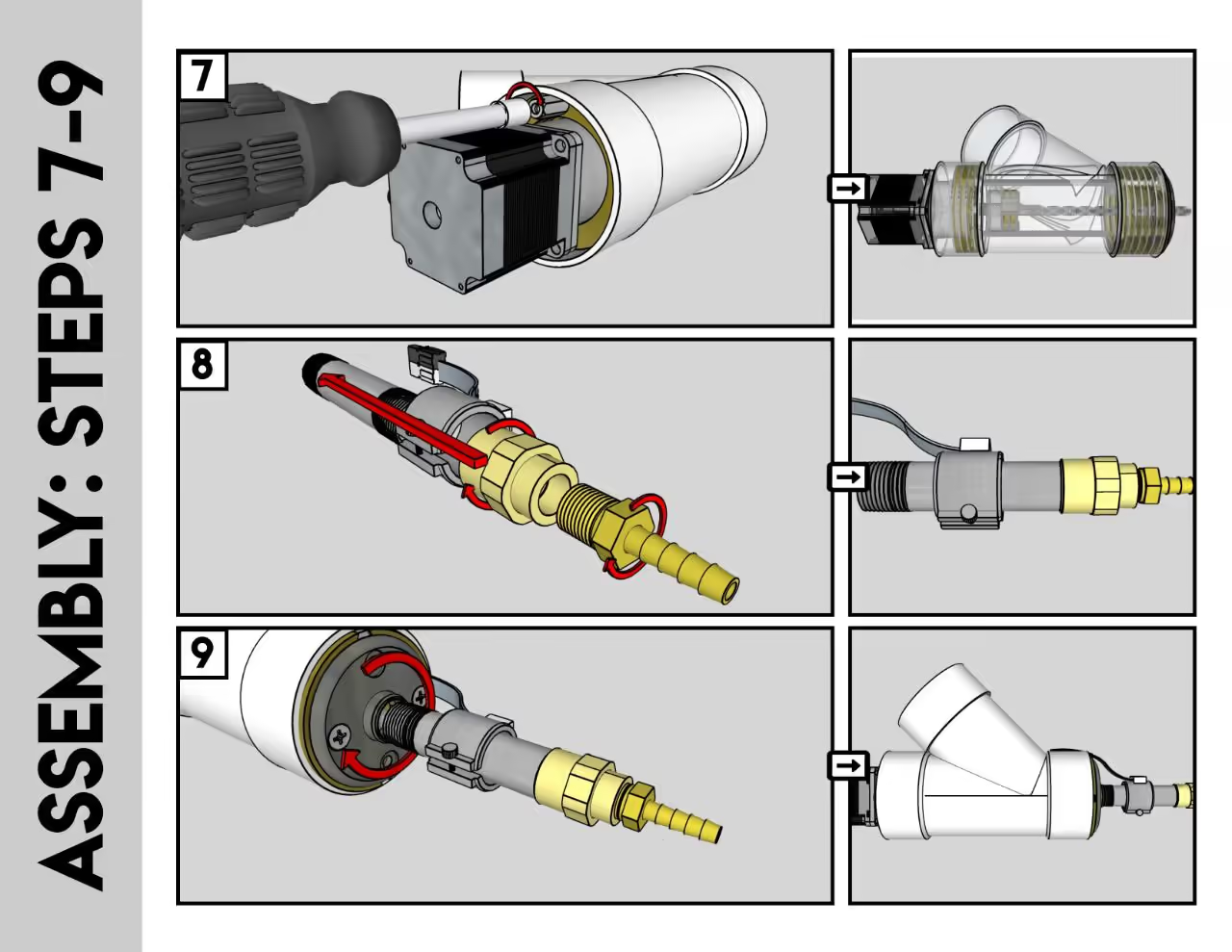

Fissare il tubo alla flangia del tubo, assicurandosi che sia serrato a mano senza nastro filettato finché non gira più.

Posizionare saldamente la fascia del riscaldatore. Inserire la sonda del termistore tra la fascia e il tubo, assicurandosi che rimanga saldamente in posizione.

-

Istruzioni per la modifica dell'Hot End

-

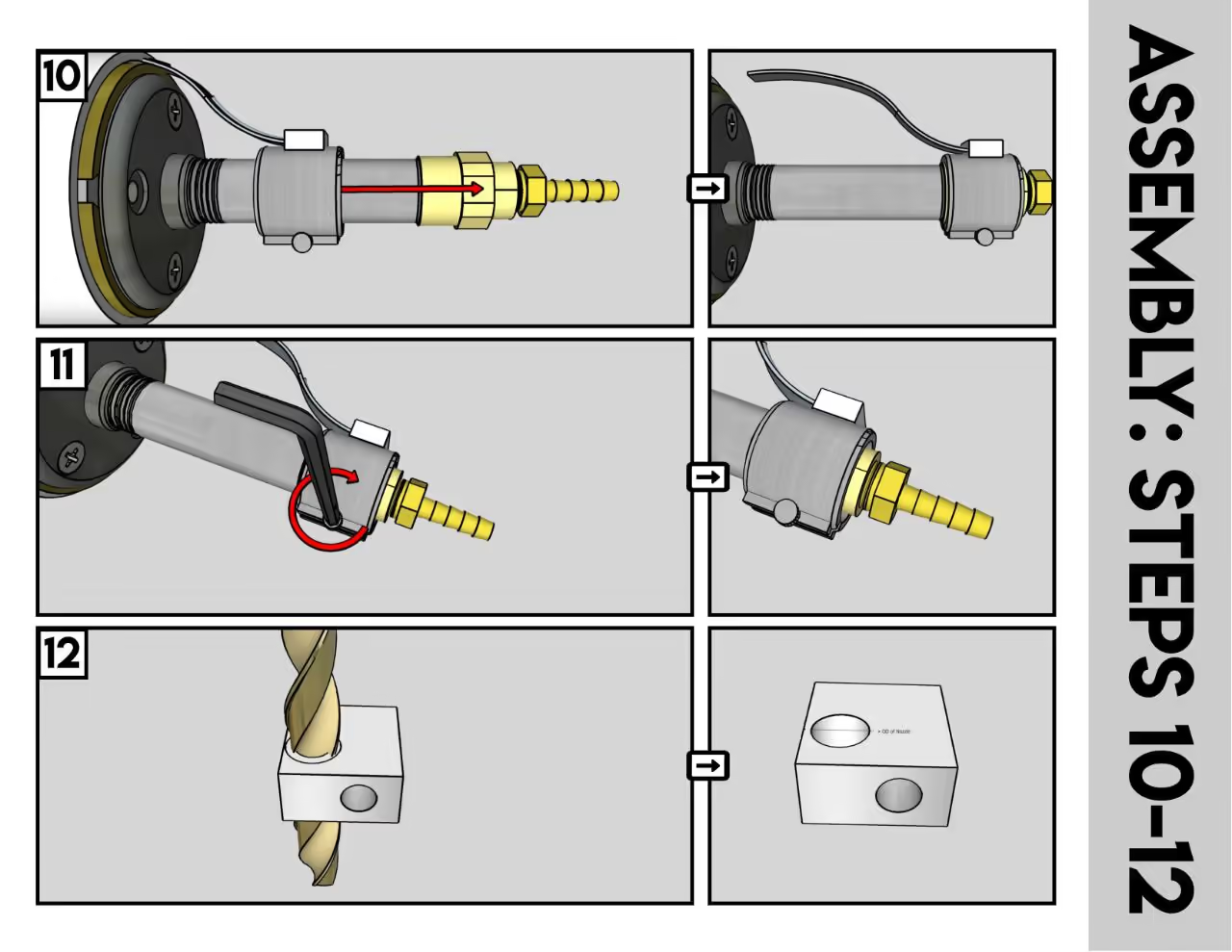

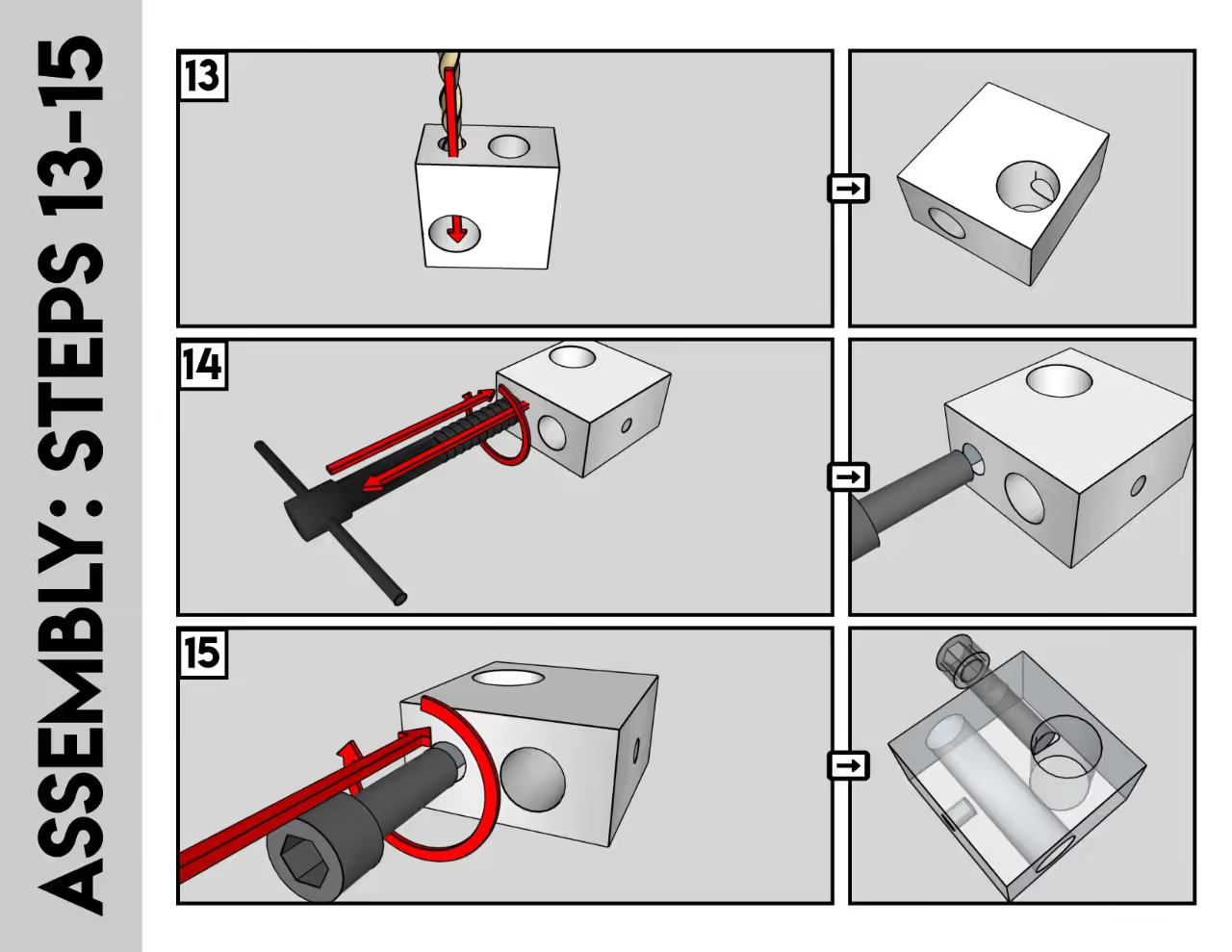

Forare il blocco di alluminio: Allargare il foro nel blocco di alluminio dell'hot end con un trapano. Assicurarsi che si adatti perfettamente all'ugello spinato.

-

**Fissare l'estremità calda: ** Posizionare l'estremità calda su un lato. Praticare un foro per una vite di fermo per fissare l'estremità calda all'ugello.

-

Installare i componenti: Inserire la cartuccia del riscaldatore e il termistore a vite nell'estremità calda, assicurandosi che si adattino correttamente.

-

Assemblare e regolare: Far scorrere il gruppo dell'estremità calda modificato sulla barra dell'ugello e serrarlo in posizione, circa 1/2 pollice (12-13 mm) sopra l'estremità dell'ugello. Assicurarsi che il blocco sia vicino alla punta dell'ugello, ma non così vicino da essere coperto dalla plastica durante l'uso, che potrebbe produrre fumi indesiderati.

-

-

Montare l'estrusore su un portale CNC adeguato. Questo è un compito tecnico; io uso un MPCNC Low-Rider2 con una scheda RAMBOv1.4 con firmware Marlin e software di controllo Repetier-Host.

Il NEMA23 funziona in modo ottimale a 24V. Alimento il sistema con 24VDC utilizzando un modulo SSR (Solid State Relay) per controllare l'alimentazione di rete CA per il riscaldatore a fascia. L'SSR è gestito dal relè del riscaldatore sulla scheda di controllo. Quando viene attivato a 24 V, alimenta l'SSR, attivando l'interruttore di rete per fornire maggiore potenza all'estrusore.

-

Questo progetto è stato ispirato da [filtered] ed è interamente open source. È possibile utilizzarlo, condividerlo e modificarlo liberamente. Se decidete di replicare o migliorare il progetto, sono graditi feedback e contributi.

Per ulteriori informazioni sui miei progetti di infrastrutture open source e per aggiornamenti sui miei progetti, visitate Patreon.com/DisruptivelyUseful.

Strumenti e attrezzature

- Taglierina laser/Router CNC (ad esempio, Glowforge Basic)

- Utensili manuali di base (trapano, chiavi inglesi)

- Chiave esagonale (per l'accoppiatore dell'albero)

- Cricchetto (per stringere i dadi dell'accoppiatore)

- Trapano (per modificare il blocco di alluminio hot end)

Componenti hardware

- Motore passo-passo NEMA23 (24 V)

- raccordo wye in PVC da 3 pollici (7,62 cm)

- Fascia riscaldante (per il cilindro di estrusione)

- Modulo relè a stato solido (SSR) (24 V CC)

- Gantry MPCNC LowRider2 (V1Engineering)

Software e controllo

- Firmware Marlin (su scheda RAMBOv1.4)

- Software di controllo Repetier-Host (Repetier)

- Software di taglio laser/CNC (ad esempio, interfaccia Glowforge)

- Sistema di controllo del movimento compatibile con G-code

- File di progettazione dei distanziatori SVG (forniti nel tutorial)

Materiali e materiali di consumo

- bulloni filettati da 3/4" (1/4"-20)

- Distanziali in legno (tagliati al laser o forati a mano)

- Bulloni M4 (per la staffa del motore)

- punta da trapano da 7/16" (codolo esagonale da 11 mm)

- Sonda a termistore (per il monitoraggio della temperatura)

Articoli

- Estrusione di polipropilene (PP)

- Guida all'estrusione di fogli di polipropilene

- La stampante dei rifiuti - Michelle Vossen

- La stampante di rifiuti - Versione 3

Carte

YouTube

- MPCNC Lowrider parte 2 - cinghie, cablaggio, firmware

- Questa stampante 3D mangia rifiuti (ft. Disruptively Useful)

- Come stampare in 3D con la spazzatura riciclata! | Maddie Moate

Progetti open-source

- Testina per la stampa 3D con fiocchi di spazzatura

- Estrusore di filamento fai da te e open source - Progetto Felfil

- Kit di costruzione MPCNC - Versione Primo

- Robot mangia-spazzatura | È richiesto un certo assemblaggio

- CollettivoCocomeri/Felfil-Evo

- Felfil Evo | Kit estrusore di filamento o assemblato per stampanti 3D