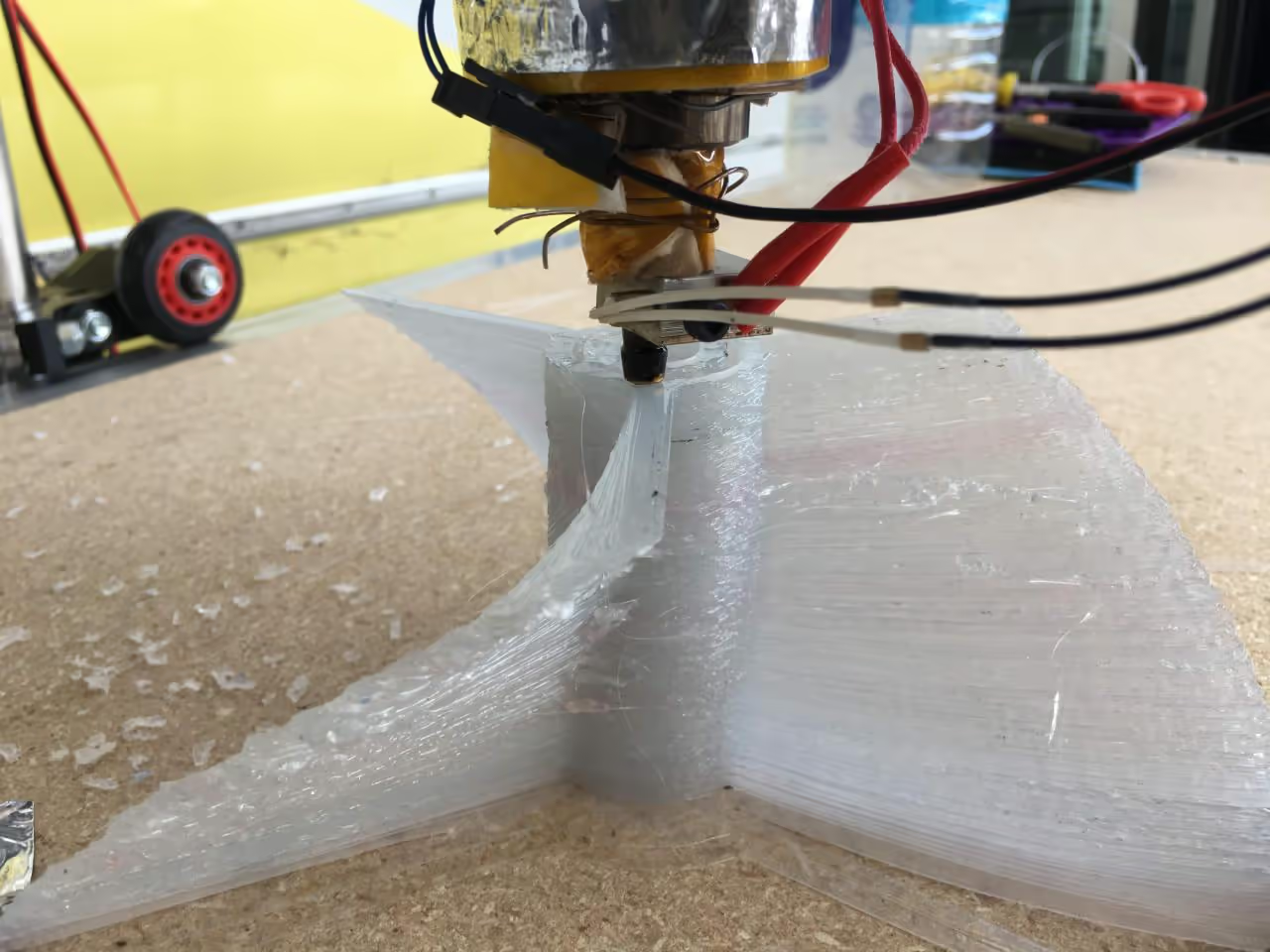

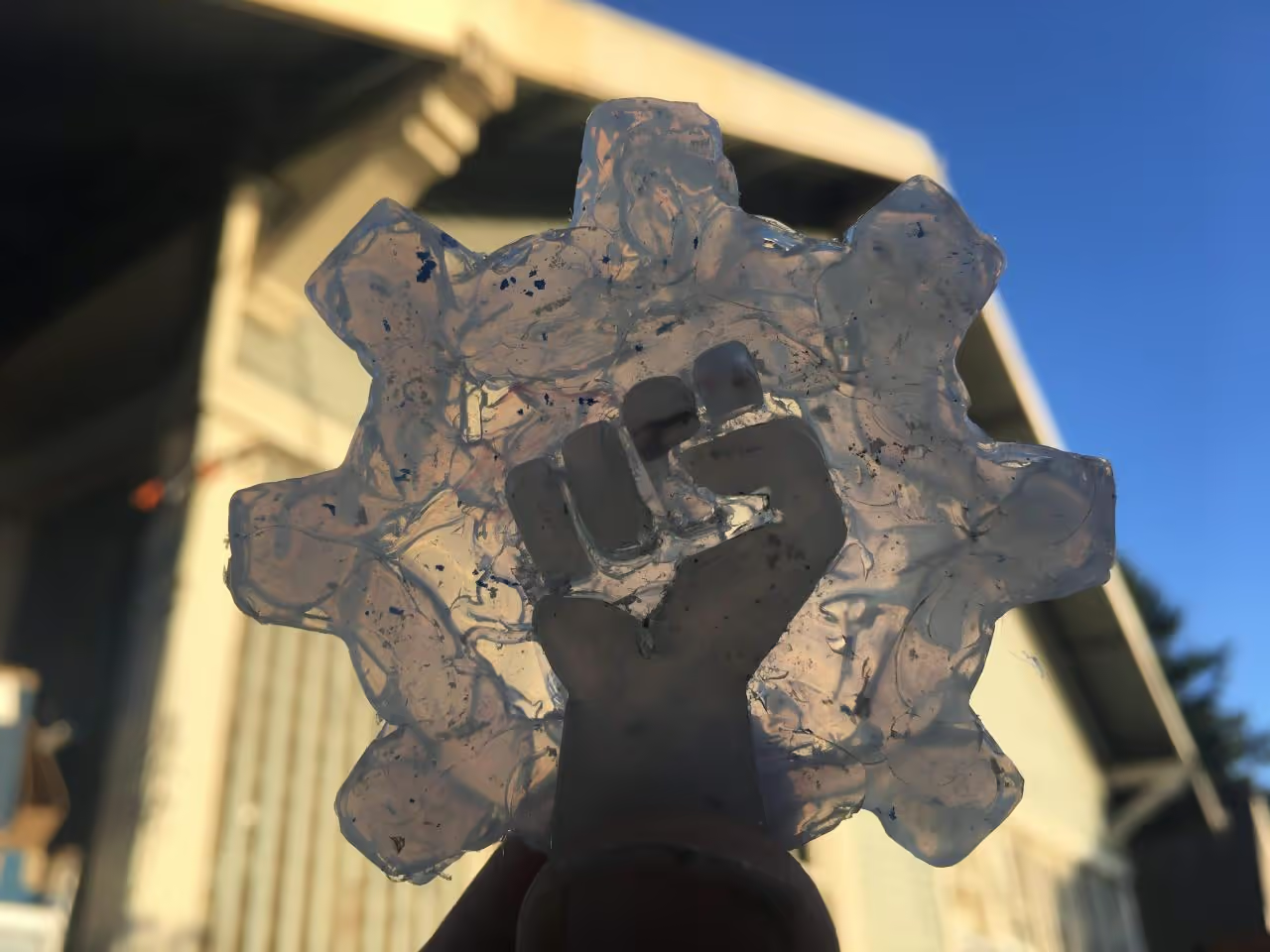

Il s'agit d'une conception d'extrudeuse modifiée, optimisée pour l'impression 3D grand format de Plastique, utilisant des flocons de plastique déchiquetés à la place du filament.

Table des matières

- Regardez la vidéo !

- Acquérir les pièces !

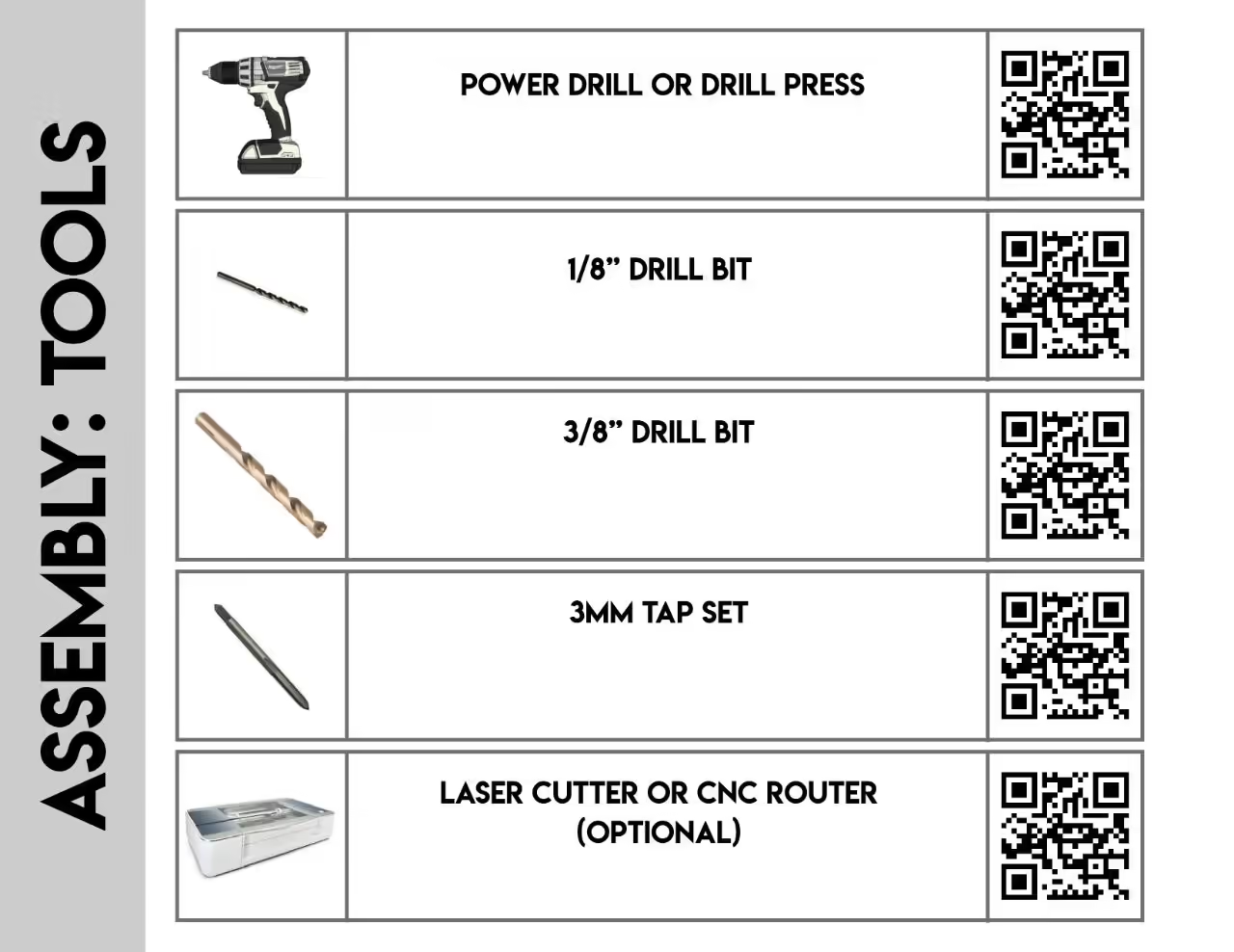

- Vous aurez également besoin des outils suivants

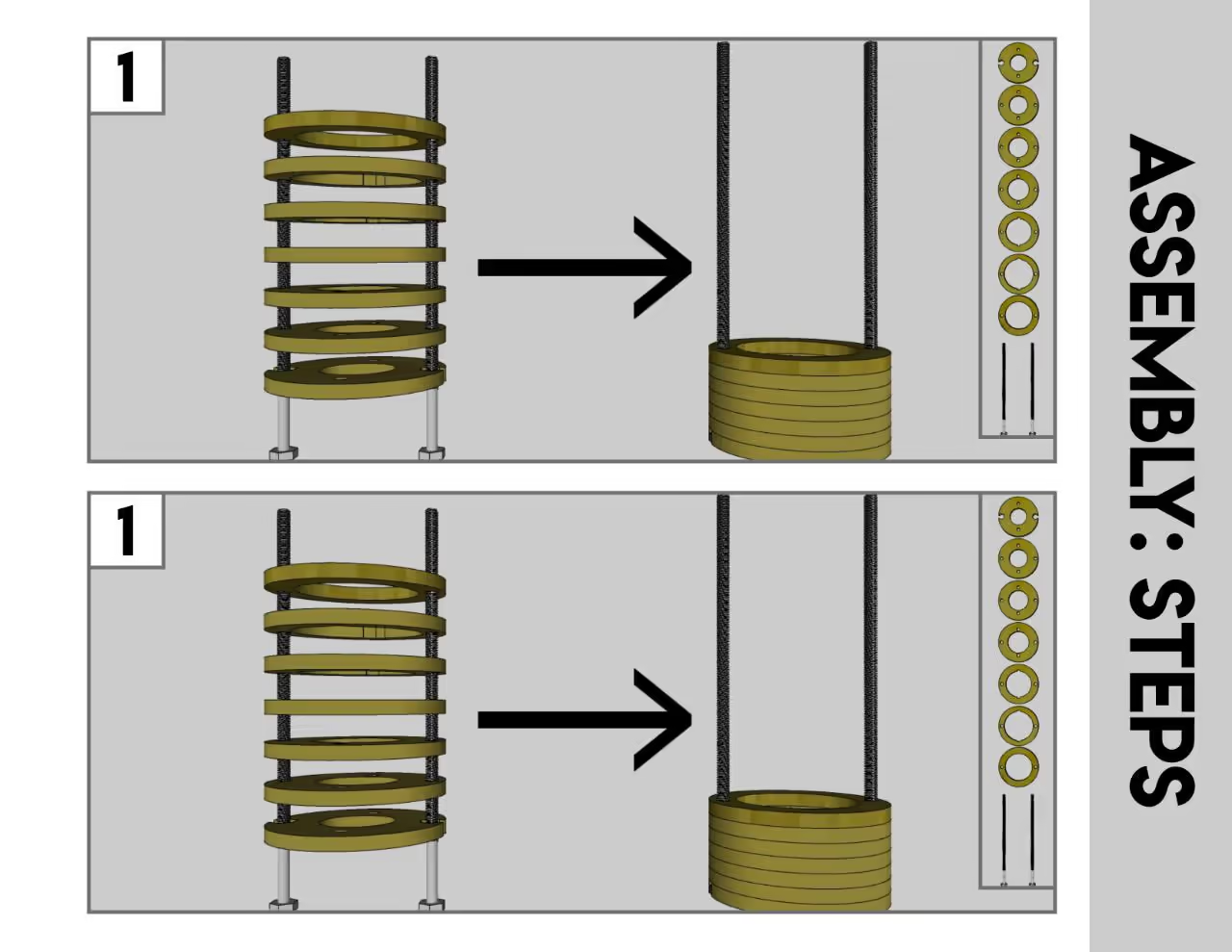

- Couper ou acquérir des entretoises

- Assembler aux entretoises inférieures

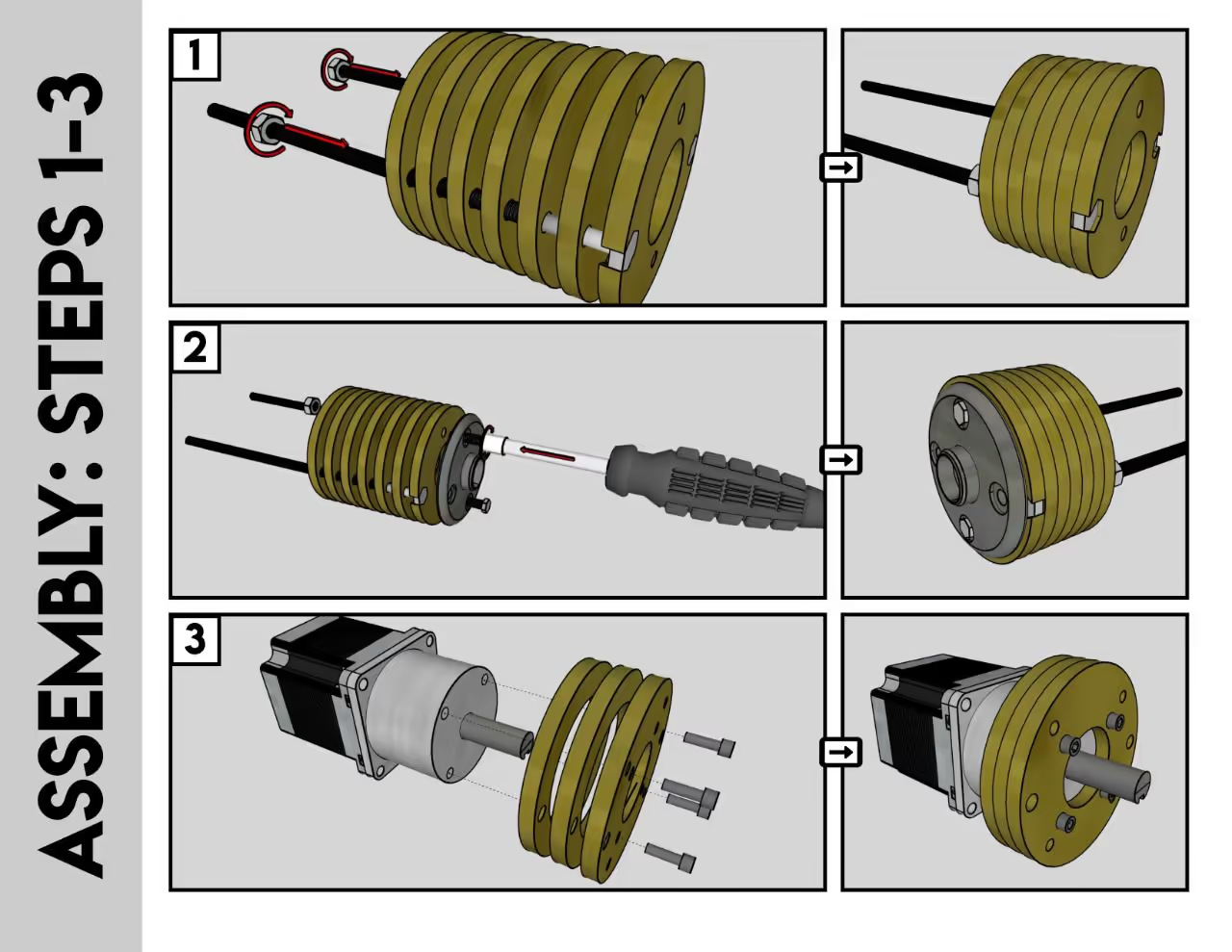

- Montage d'une bride de tuyau

- Installer la tarière

- Serrer l'ensemble

- Assembler le tube d'extrusion

- Modifier l'extrémité chaude

- Maintenant, attachez-le à un robot !

- Lancez l'impression de déchets !

-

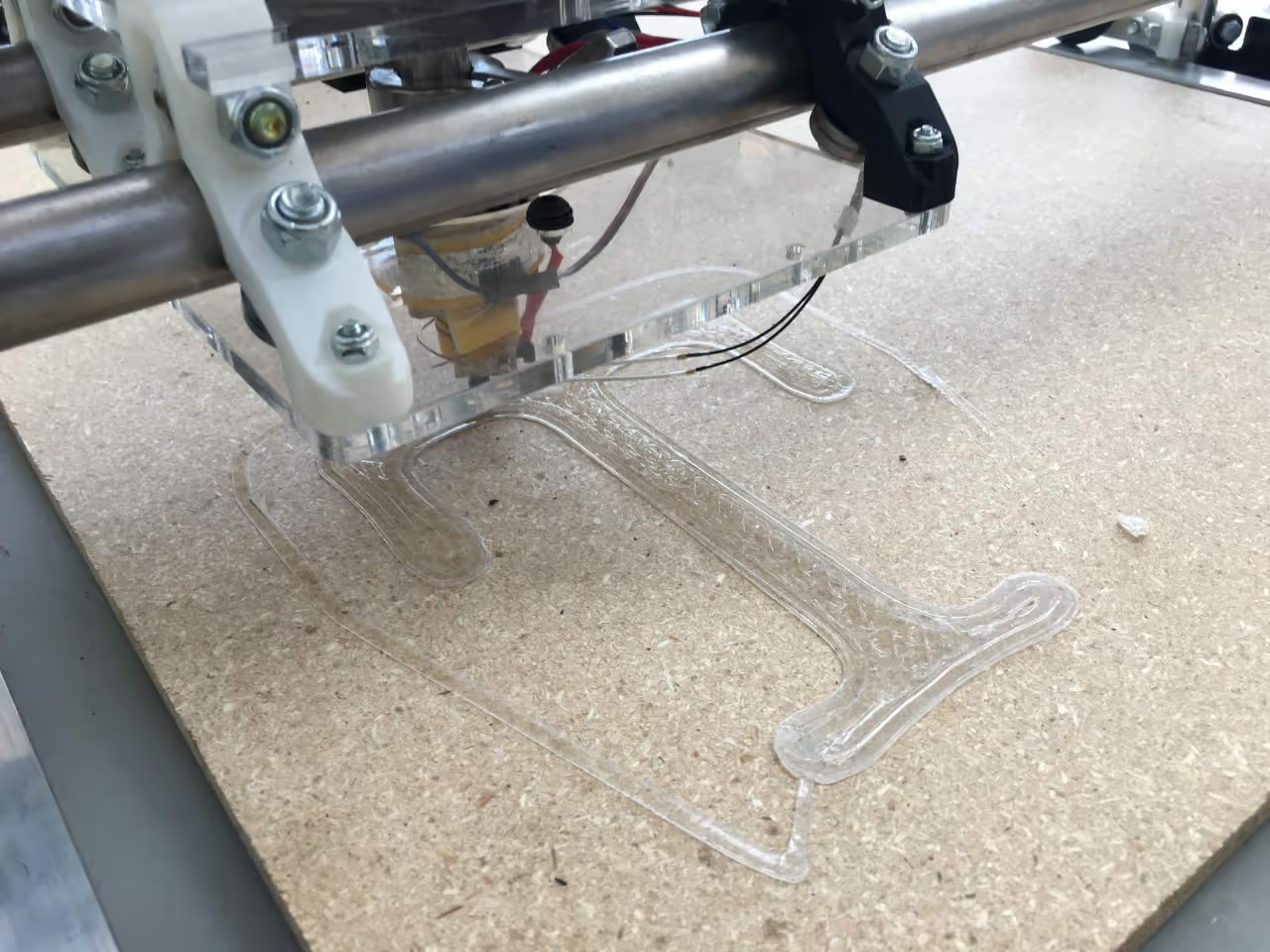

Tout d'abord, regardez la vidéo de construction pour comprendre le processus d'assemblage. La tête d'extrusion de l'imprimante trash est une version modifiée de l'extrudeuse filtrée, dotée d'un axe vertical et d'un moteur pas à pas NEMA23 pour une intégration facile avec les logiciels d'impression 3D standard.

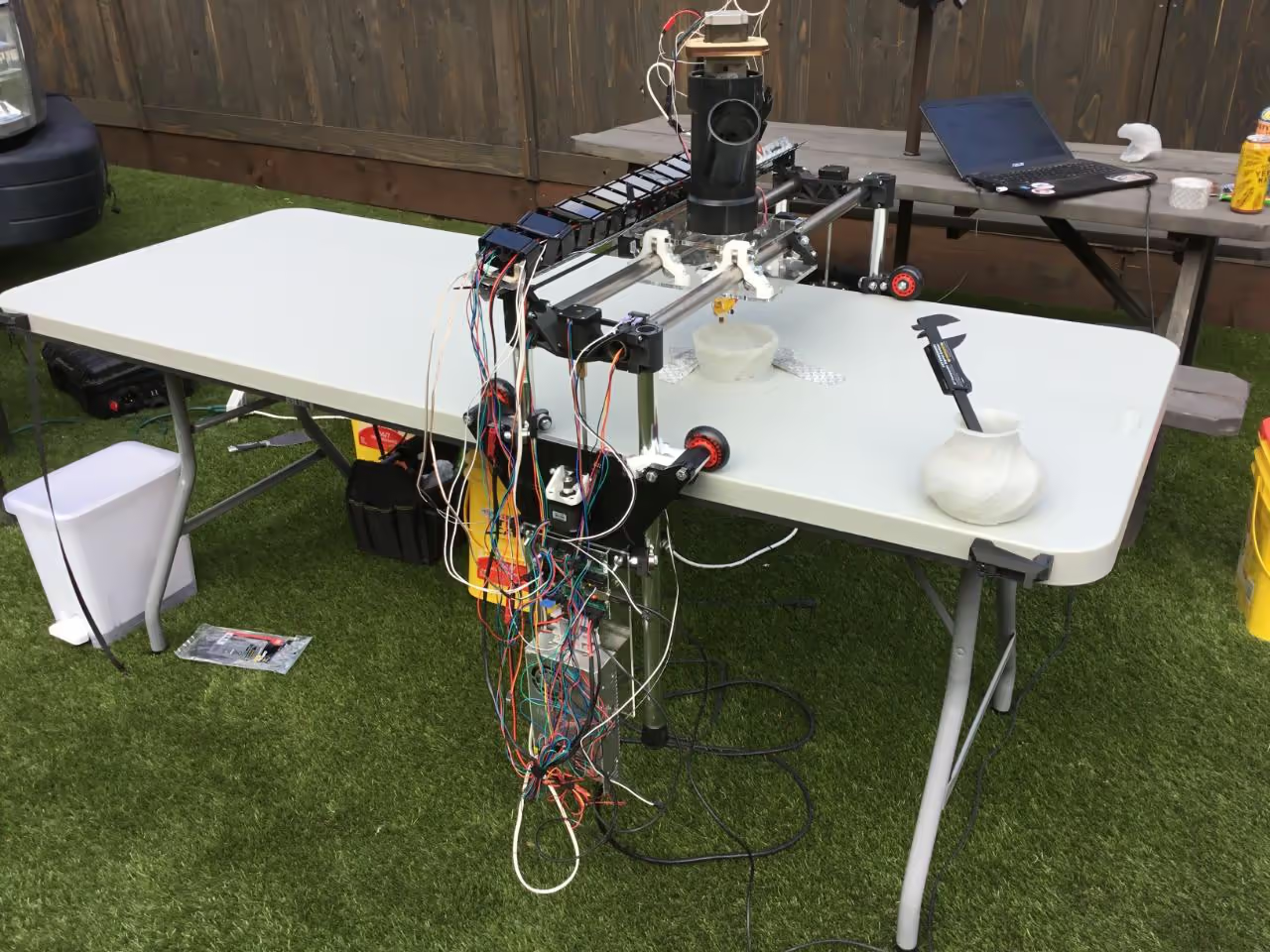

Ce tutoriel explique comment construire la tête d'impression. Pour commencer l'impression, fixez-la à un portique CNC capable de se déplacer et d'exécuter du code g. L'exemple utilise la MPCNC Lowrance. L'exemple utilise le portique MPCNC LowRider2 de V1Engineering, qui, bien qu'il ne soit pas techniquement open-source, est remarquable pour sa conception utilisant des pièces imprimables en 3D et du matériel facilement disponible.

-

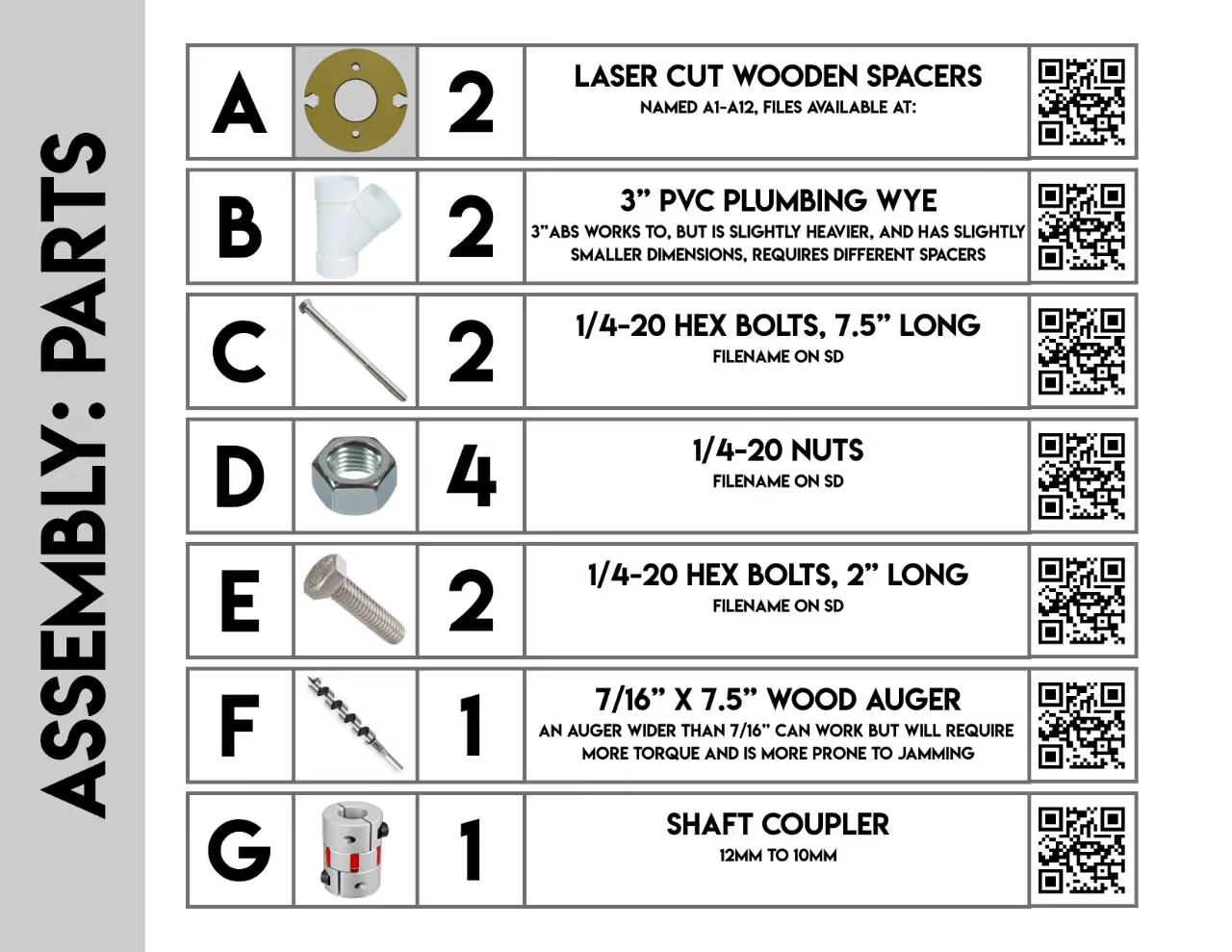

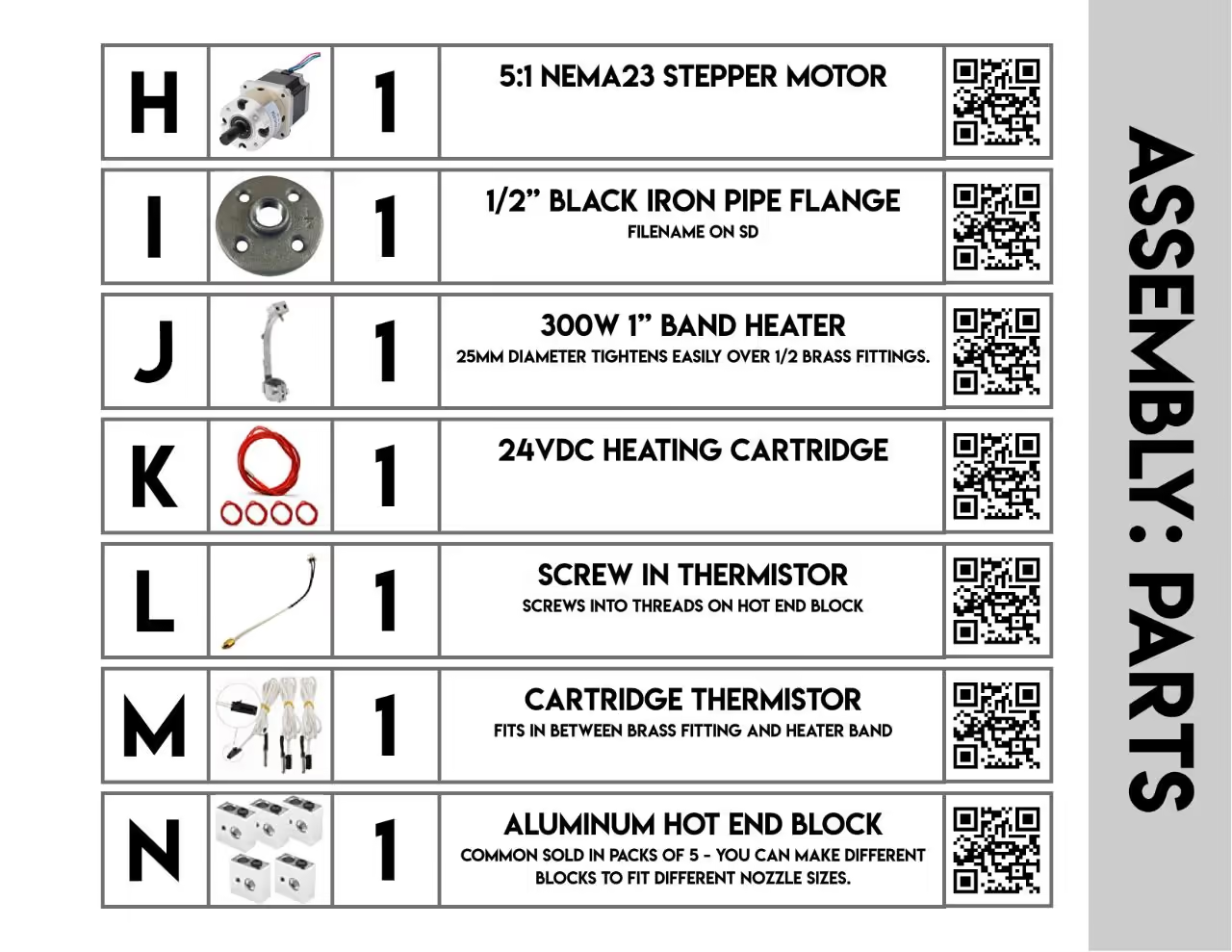

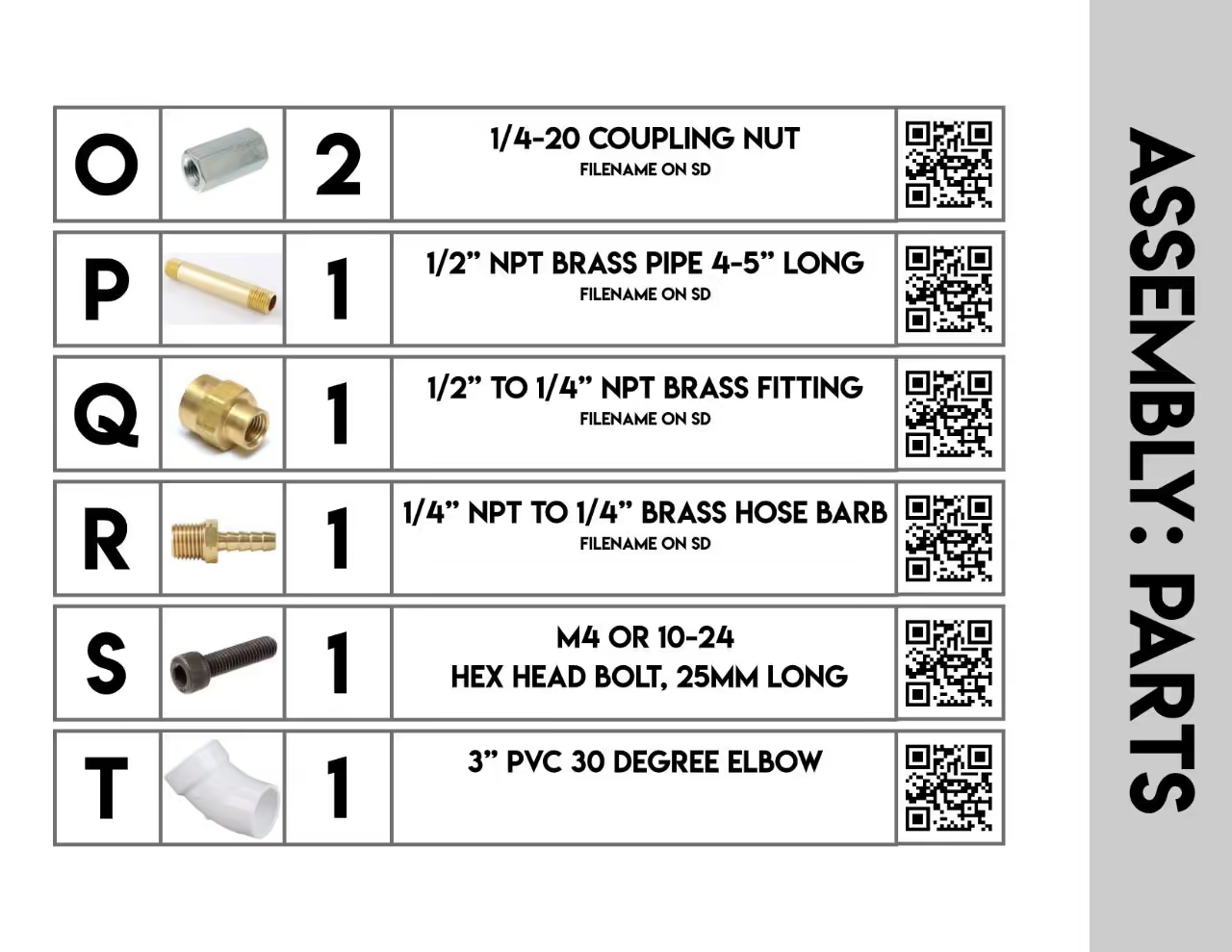

Pièces requises pour l'assemblage de l'extrudeuse de l'imprimante de déchets :

Les composants nécessaires à ce projet peuvent être achetés dans des quincailleries locales ou chez des détaillants en ligne tels qu'Amazon. Le coût total estimé se situe entre 150 et 200 dollars, principalement en raison du coût du moteur. Les autres composants sont relativement peu coûteux.

Le modèle utilise un raccord de plomberie en PVC de 7,62 cm (3 pouces) comme trémie. Ce raccord est couramment utilisé aux États-Unis, mais les dimensions peuvent varier d'un pays à l'autre, ce qui nécessite de modifier les pièces sur mesure.

-

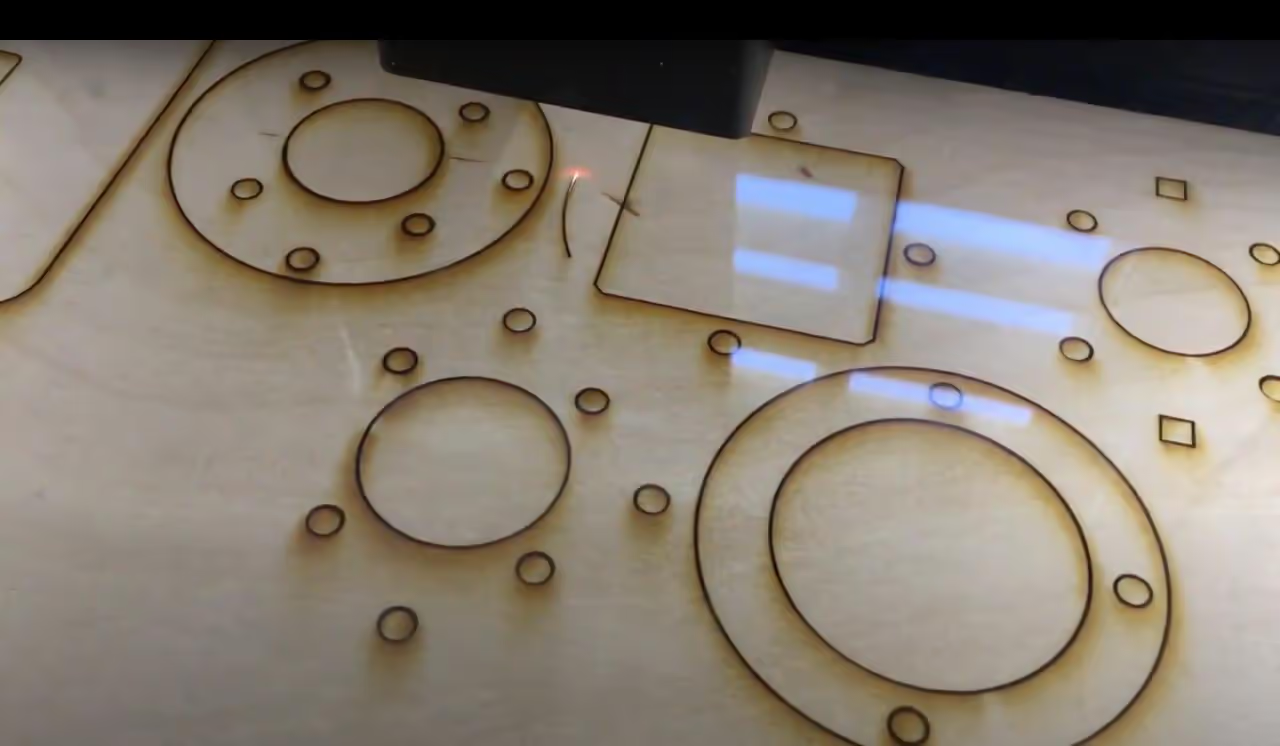

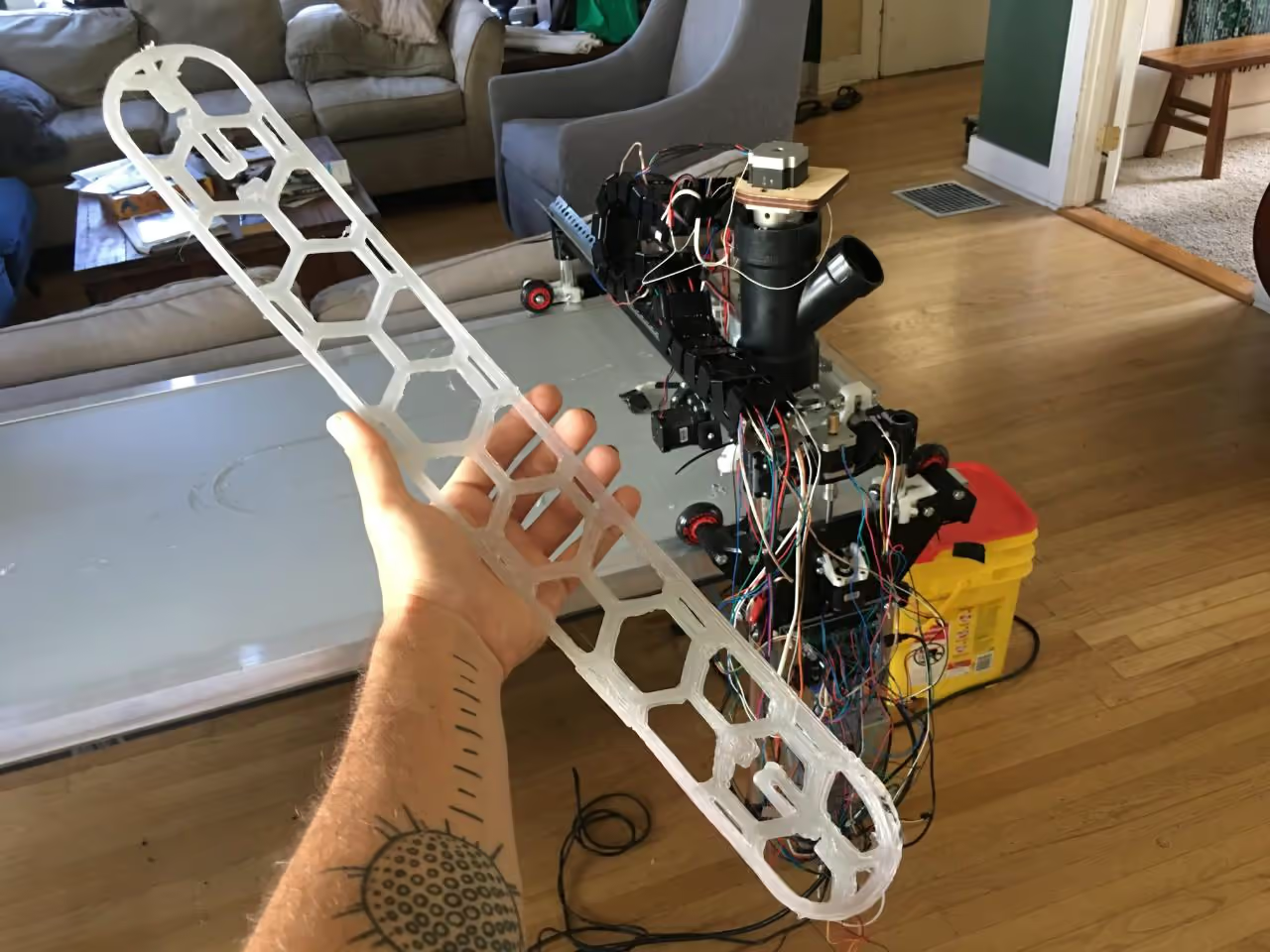

Les outils essentiels comprennent des articles de base et une découpeuse laser ou une défonceuse CNC pour découper des entretoises en bois afin d'assembler l'extrudeuse. Si vous n'en disposez pas, vous pouvez utiliser les fichiers fournis comme guides pour découper et percer à la main. Différents matériaux conviennent pour les entretoises, mais le bois est préféré pour sa durabilité et sa résistance au ramollissement dû à la chaleur.

La bride inférieure ne chauffe pas suffisamment pour brûler le bois mais peut faire fondre le plastique ; il est donc conseillé d'utiliser des entretoises inférieures en bois. Les entretoises supérieures et les adaptateurs peuvent être imprimés en 3D à partir de plastique si nécessaire.

-

Dans le dossier zip ci-joint, vous trouverez un ensemble de fichiers .svg pour découper les entretoises nécessaires. Celles-ci peuvent être découpées à l'aide d'une découpeuse laser, d'un routeur CNC ou percées manuellement si nécessaire. J'ai utilisé une découpeuse laser Glowforge Basic.

-

Placez toutes les entretoises inférieures, en commençant par B1, sur les deux longs boulons filetés. Disposez-les dans l'ordre du trou le plus petit au plus grand ; il doit y en avoir sept. Si votre matériau est plus fin que 6,35 mm, des entretoises supplémentaires peuvent être nécessaires.

-

Fixez les écrous sur les entretoises, puis insérez les boulons plus petits dans la direction opposée. Insérez la bride du tuyau sur les boulons plus courts, en couvrant les têtes encastrées des boulons plus longs, et fixez-la à l'aide des écrous.

Placer deux entretoises supérieures (T2) derrière le support du moteur T1. Fixer le moteur pas à pas NEMA 23 à l'entretoise du support de moteur (T1) à l'aide de boulons M4.

-

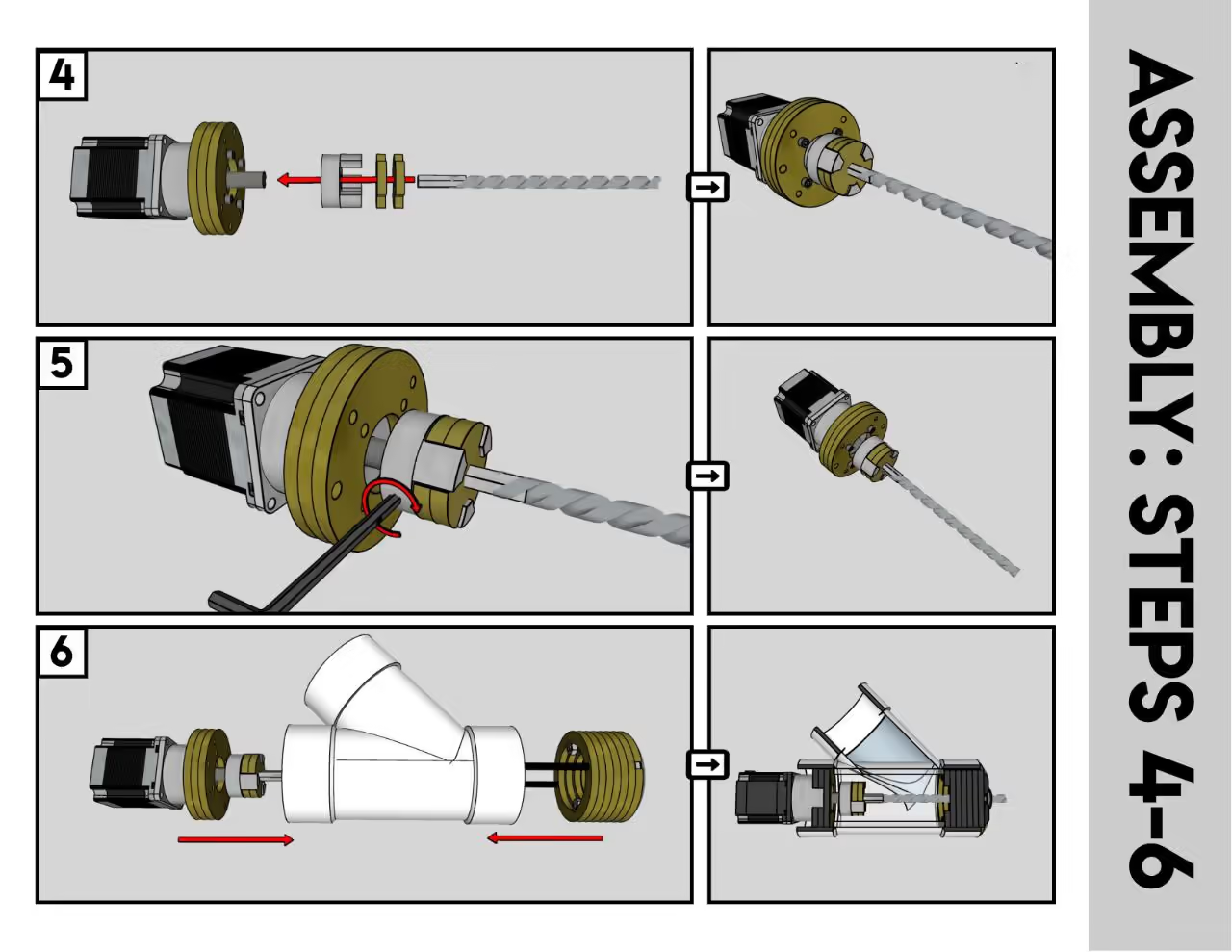

Fixez le coupleur d'arbre sur l'axe du moteur à l'aide d'une clé hexagonale, puis insérez l'adaptateur du coupleur d'arbre dans les dents de l'engrenage. Celui-ci s'adapte à une tige hexagonale américaine standard pour la plupart des forets de 7/16" (11 mm). La forme de l'hexagone interne peut être ajustée en fonction des différentes tiges de la tarière.

Alignez et raccordez les deux ensembles en les faisant glisser de manière à ce que les boulons de l'ensemble inférieur s'alignent sur les trous de l'ensemble supérieur et les traversent.

-

Serrez les écrous de couplage 1/4"-20 sur les extrémités des boulons filetés. Si l'ajustement est serré, utilisez un outil à cliquet. Des entretoises supplémentaires (B7 ou T2) peuvent être ajoutées pour ajuster l'extension de la vis sans fin dans le tube d'extrusion ; en général, 1-2 pouces (2,5-5 cm) suffisent. Veillez à ce que la vis sans fin ne s'étende pas trop loin dans la zone de fusion afin d'éviter qu'elle ne se bloque lorsque le matériau refroidit.

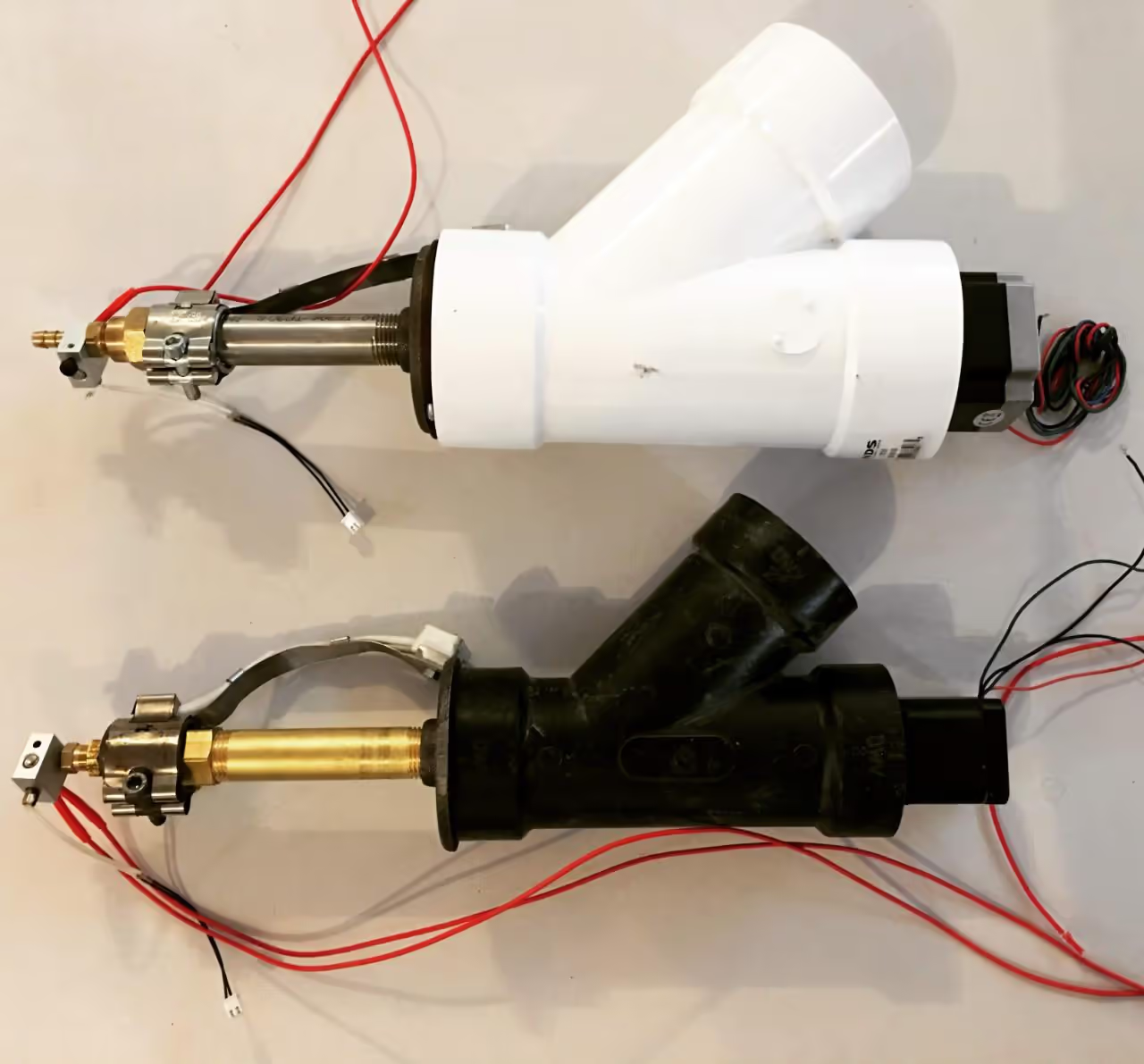

Procédez à l'assemblage du tube d'extrusion et glissez la bande chauffante sur l'adaptateur en laiton.

-

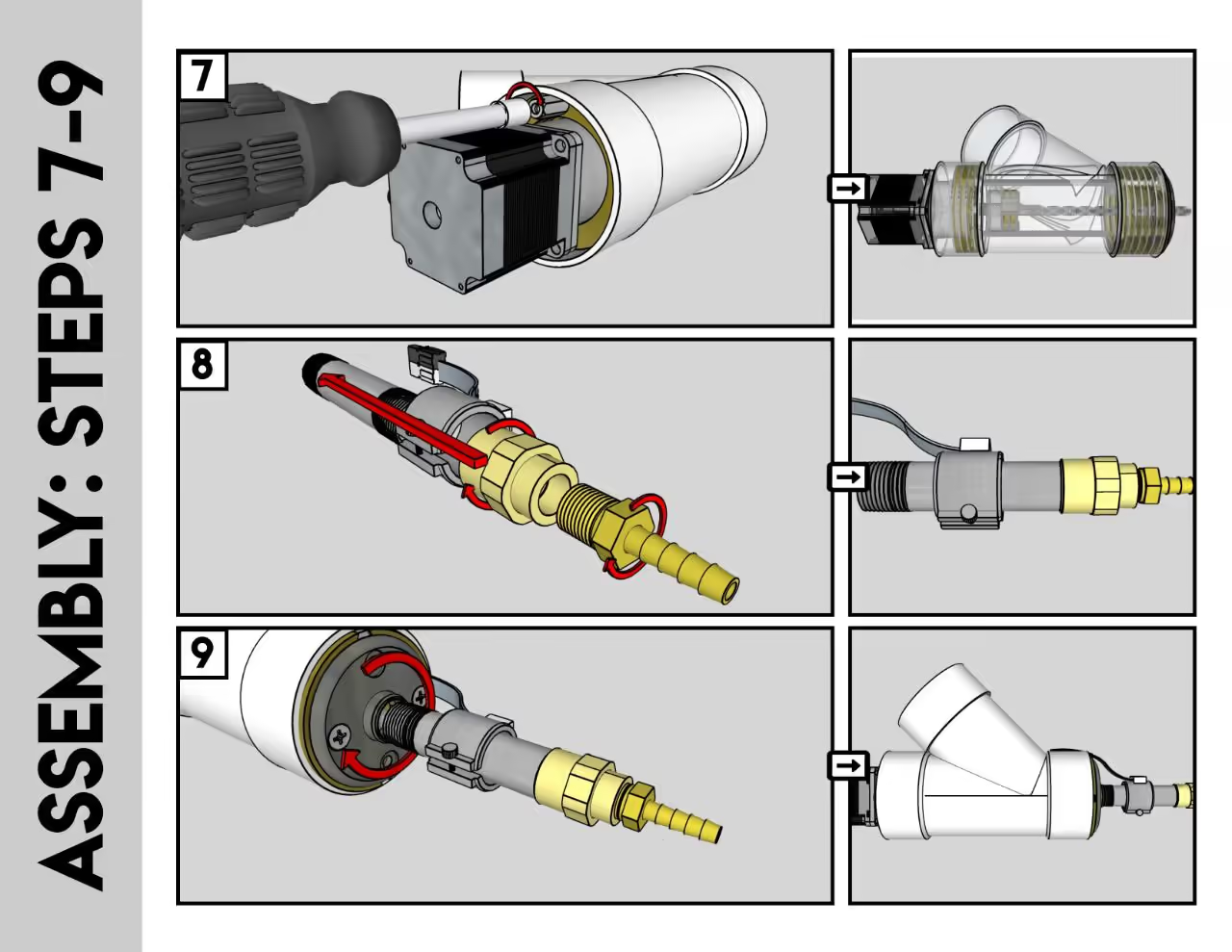

Fixez le tuyau à la bride, en veillant à le serrer à la main sans ruban adhésif jusqu'à ce qu'il ne tourne plus.

Positionnez fermement la bande chauffante. Insérez la sonde thermométrique entre la bande et le tuyau, en veillant à ce qu'elle reste bien en place.

-

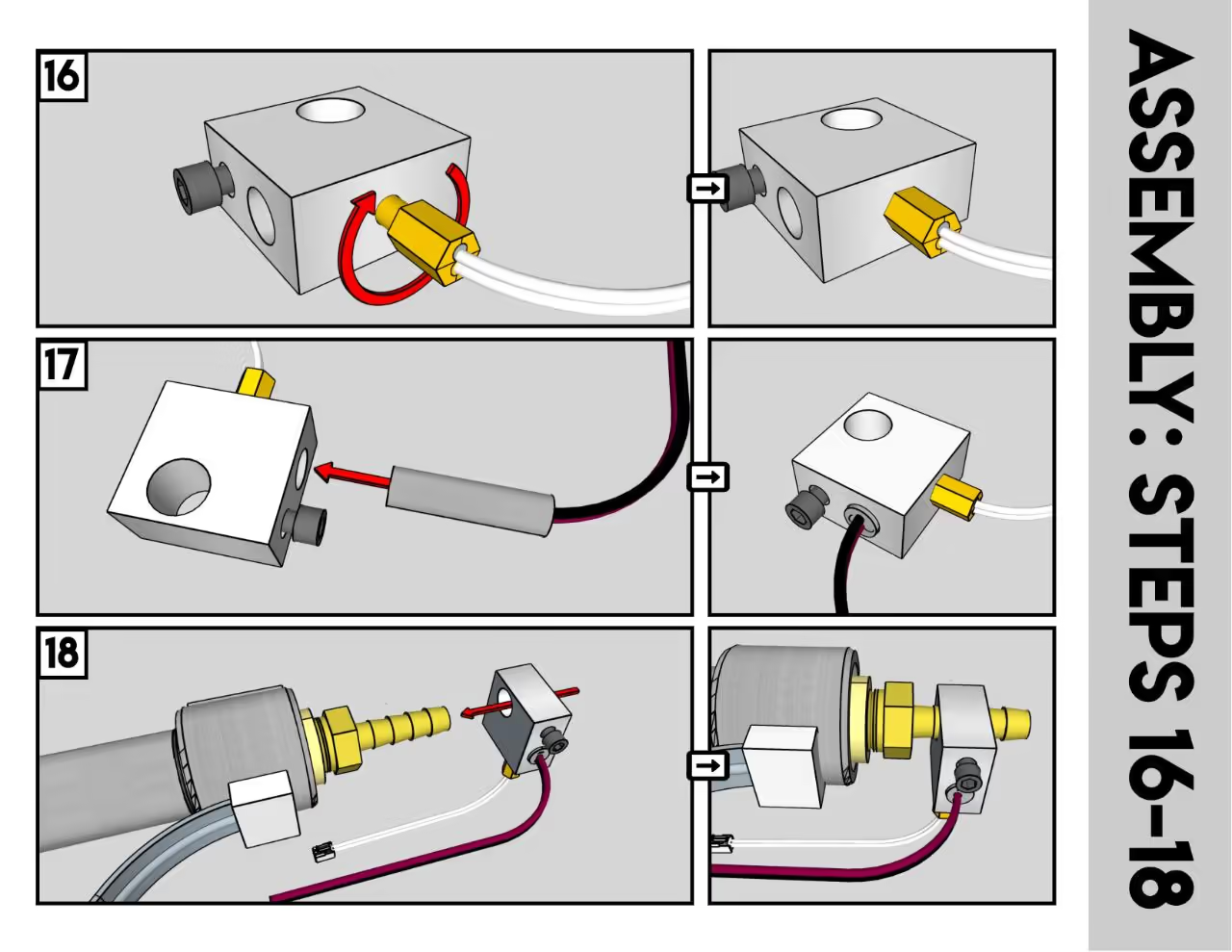

Instructions pour la modification de l'extrémité chaude

-

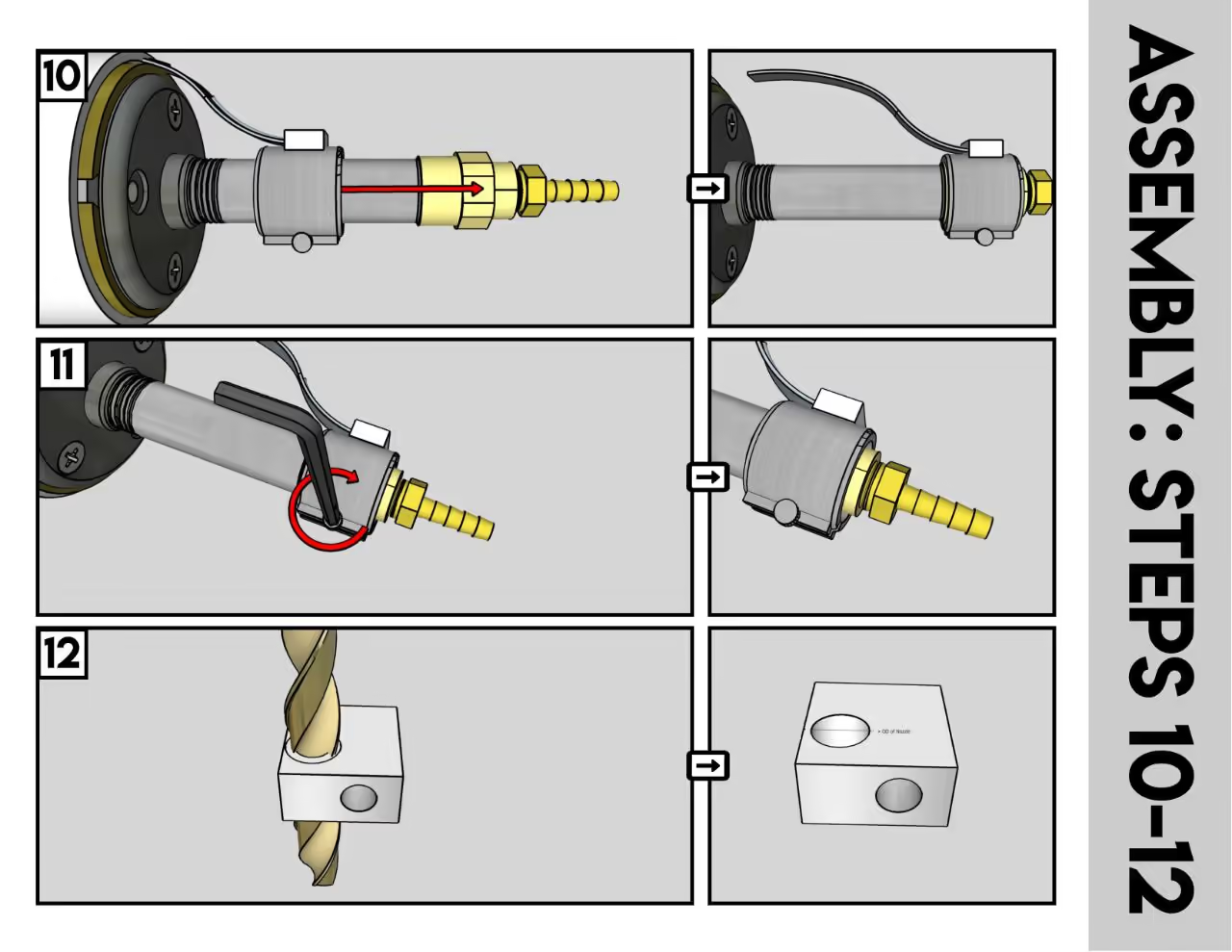

Percez le bloc d'aluminium: Agrandissez le trou du bloc d'extrémité chaude en aluminium à l'aide d'une perceuse. Veillez à ce qu'il s'adapte parfaitement à la buse barbelée.

-

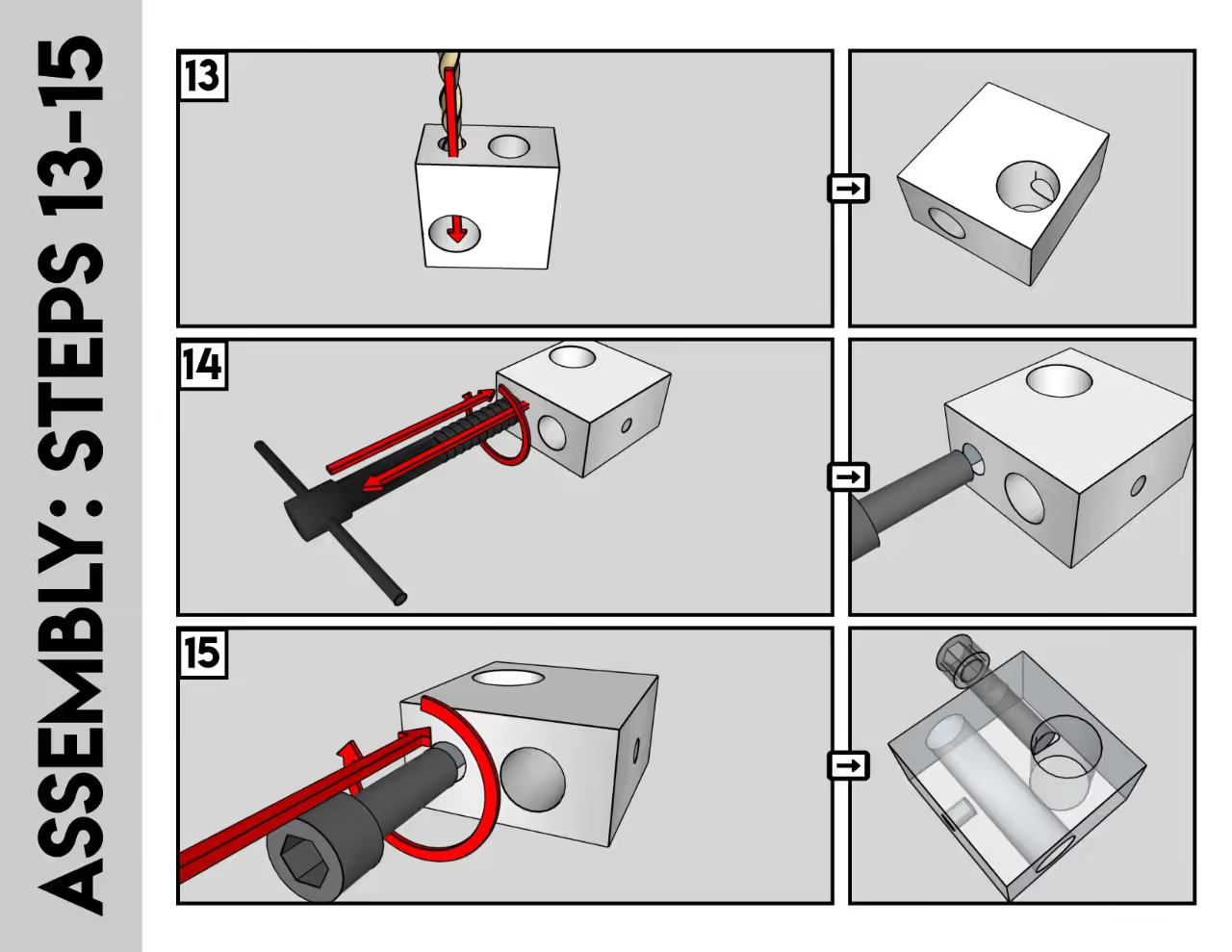

Fixer l'extrémité chaude: Placez l'extrémité chaude sur le côté. Percez et taraudez un trou pour une vis de blocage afin de fixer l'extrémité chaude contre la buse.

-

Installer les composants: Insérer la cartouche chauffante et la thermistance à visser dans l'extrémité chaude, en veillant à ce qu'elles s'adaptent correctement.

-

Assembler et ajuster: Glisser l'extrémité chaude modifiée sur la barbe de la buse et la serrer en place, à environ 1/2 pouce (12-13 mm) au-dessus de l'extrémité de la buse. Veillez à ce que le bloc soit proche de l'embout de la buse, mais pas au point d'être recouvert de plastique pendant l'utilisation, ce qui pourrait produire des fumées indésirables.

-

-

Monter l'extrudeuse sur un portique CNC approprié. Il s'agit d'une tâche technique ; j'utilise une MPCNC Low-Rider2 avec une carte RAMBOv1.4 exécutant le micrologiciel Marlin et le logiciel de commande Repetier-Host.

Le NEMA23 fonctionne de manière optimale à 24V. J'alimente le système en 24VDC en utilisant un module SSR (Solid State Relay) pour contrôler l'alimentation en courant alternatif du chauffage de la bande. Le SSR est géré par le relais de l'élément chauffant sur la carte de contrôle. Lorsqu'il est activé à 24V, il alimente le SSR, activant l'interrupteur secteur pour fournir une puissance accrue à l'extrudeuse.

-

Ce modèle a été inspiré par [filtré] et est entièrement libre. Vous pouvez l'utiliser, le partager et le modifier librement. Si vous décidez de reproduire ou d'améliorer le modèle, vos commentaires et contributions sont les bienvenus.

Pour plus d'informations sur mes conceptions d'infrastructures open-source et des mises à jour sur mes projets, visitez Patreon.com/DisruptivelyUseful.

Outils et équipements

- Découpeuse laser/CNC CNC Router (par exemple, Glowforge Basic)

- Outils manuels de base (perceuse, clés)

- Clé hexagonale (pour le coupleur d'arbre)

- Clé à cliquet (pour serrer les écrous du coupleur)

- Perceuse (pour modifier le bloc d'aluminium de l'extrémité chaude)

Composants matériels

- Moteur pas à pas NEMA23 (24V)

- raccord de plomberie à œil en PVC de 3 pouces (7,62 cm)

- Bande chauffante (pour le cylindre d'extrusion)

- Module relais statique (SSR) (24VDC)

- Portique MPCNC LowRider2 (V1Engineering)

Logiciel et contrôle

- Firmware Marlin (sur carte RAMBOv1.4)

- Logiciel de contrôle Repetier-Host (Repetier)

- Logiciel de découpe laser/CNC (par exemple, interface Glowforge)

- Système de contrôle de mouvement compatible avec le code G

- Fichiers SVG de conception de l'espaceur (fournis dans le tutoriel)

Consommables et matériaux

- boulons filetés de 3/4" (1/4"-20)

- Entretoises en bois (découpées au laser ou percées à la main)

- Boulons M4 (pour le support du moteur)

- foret de 7/16" (tige hexagonale de 11 mm)

- Sonde à thermistance (pour le contrôle de la température)

Articles

- Extrusion de polypropylène (PP)

- Guide d'extrusion des feuilles de polypropylène

- Imprimante à déchets - Michelle Vossen

- L'imprimante à déchets - Version 3

Papiers

YouTube

- MPCNC Lowrider partie 2 - courroies, câblage, firmware

- Cette imprimante 3D mange des déchets (ft. Disruptively Useful)

- Comment imprimer en 3D avec des déchets recyclés (Maddie Moate)

Conceptions à source ouverte

- Tête d'impression 3D extrudant des flocons de l'imprimante Trash

- Extrudeuse de filament DIY et Open Source - Projet Felfil

- Kit de construction MPCNC - Version Primo

- Robots mangeurs d'ordures | Un peu d'assemblage est nécessaire

- CollettivoCocomeri/Felfil-Evo

- Felfil Evo | Kit d'extrusion de filament ou assemblé pour imprimantes 3D