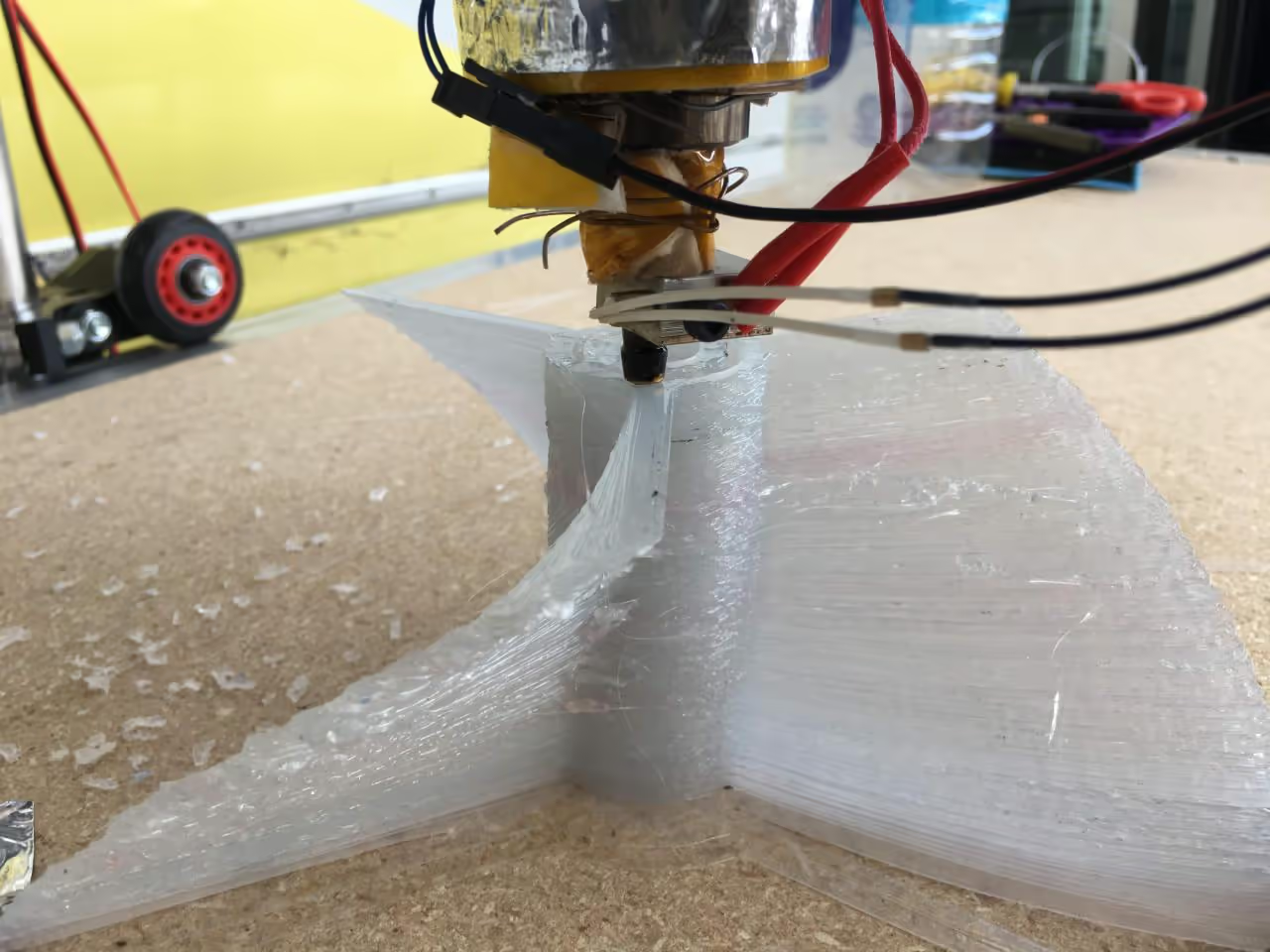

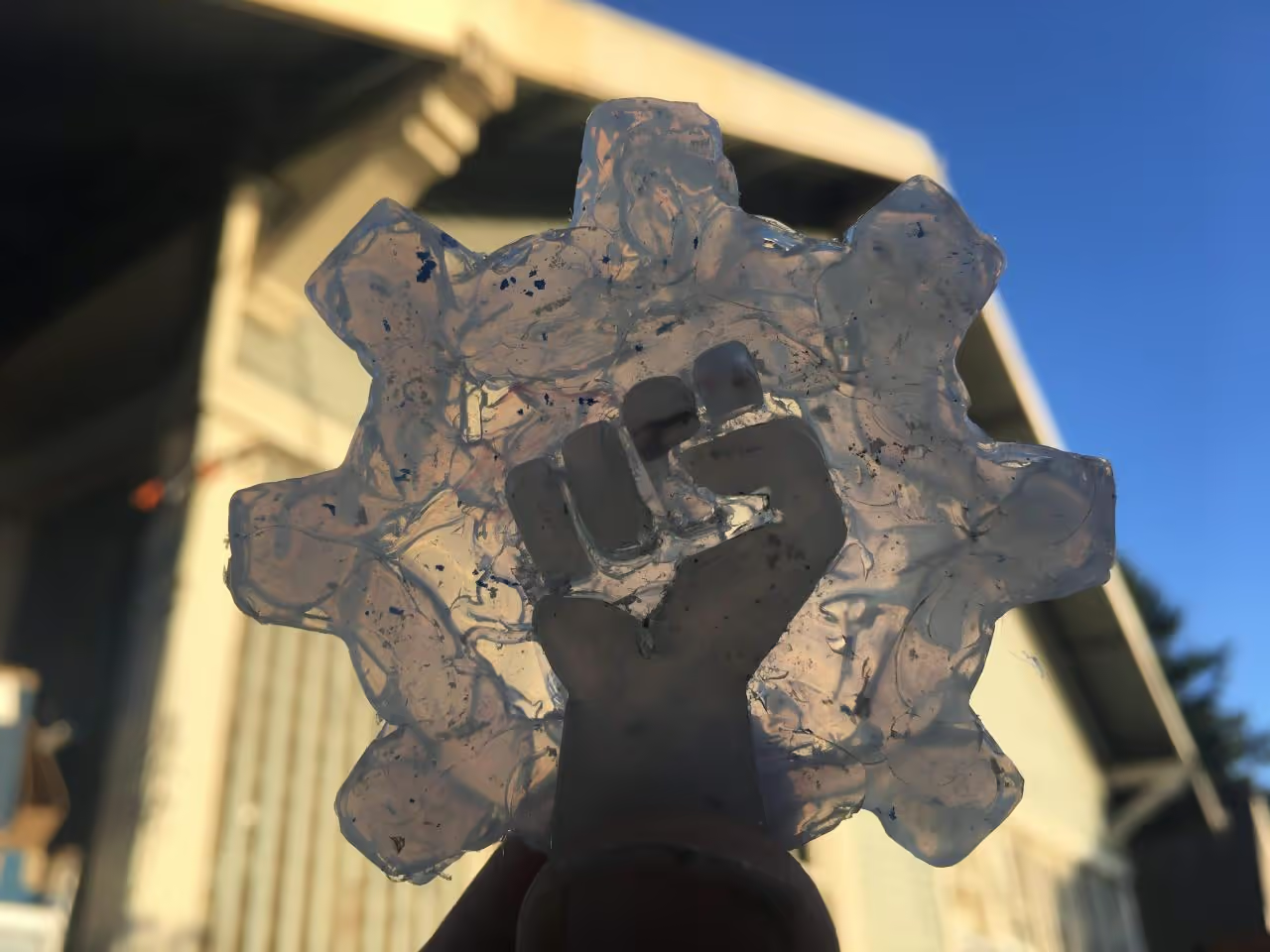

Hierbei handelt es sich um ein modifiziertes Extruderdesign, das für den großformatigen 3D-Druck von Polypropylen optimiert ist und geschredderte Kunststoff-Flakes anstelle von Filament verwendet.

Inhaltsübersicht

- Sehen Sie sich das Video an!

- Beschaffen Sie die Teile!

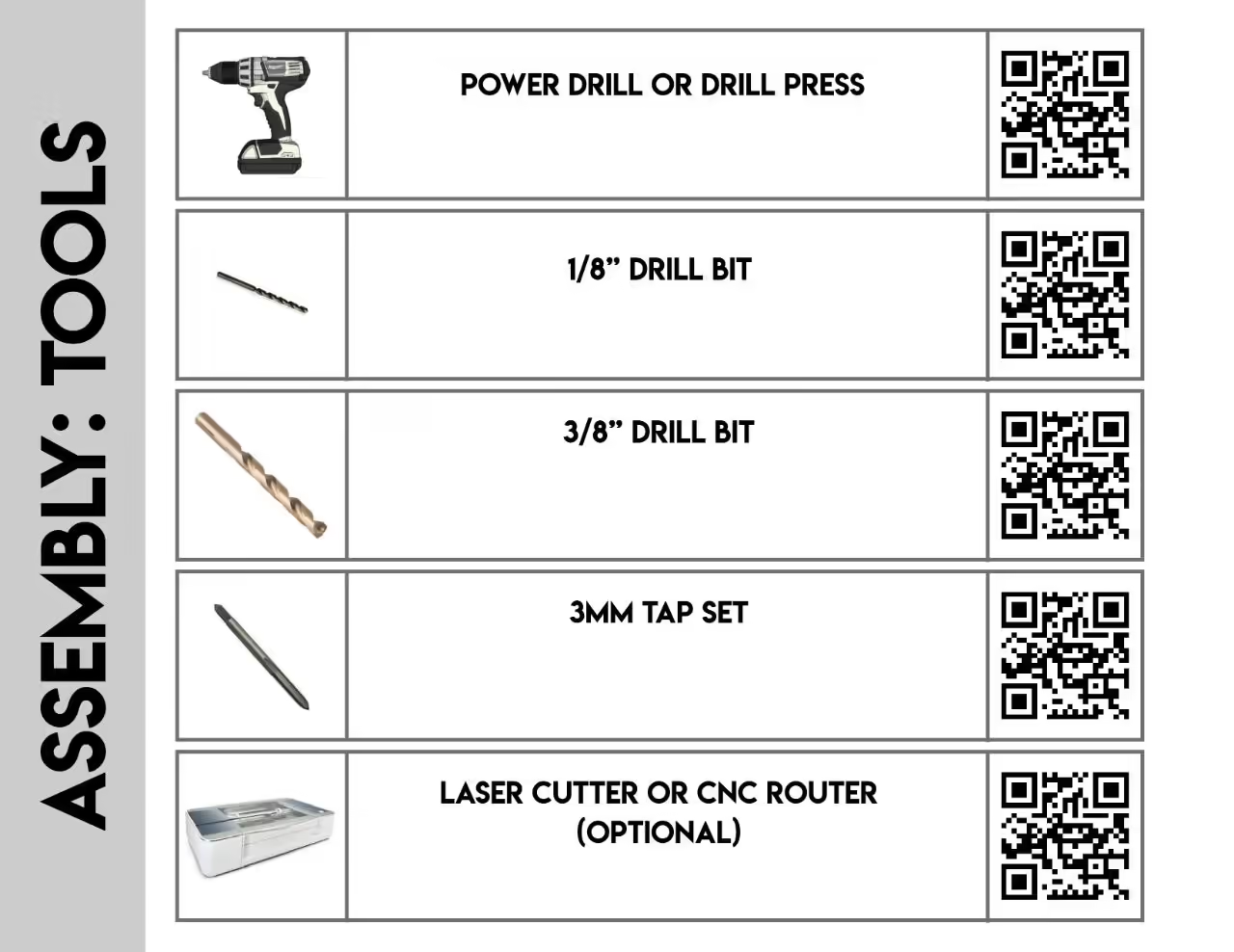

- Außerdem benötigen Sie diese Werkzeuge

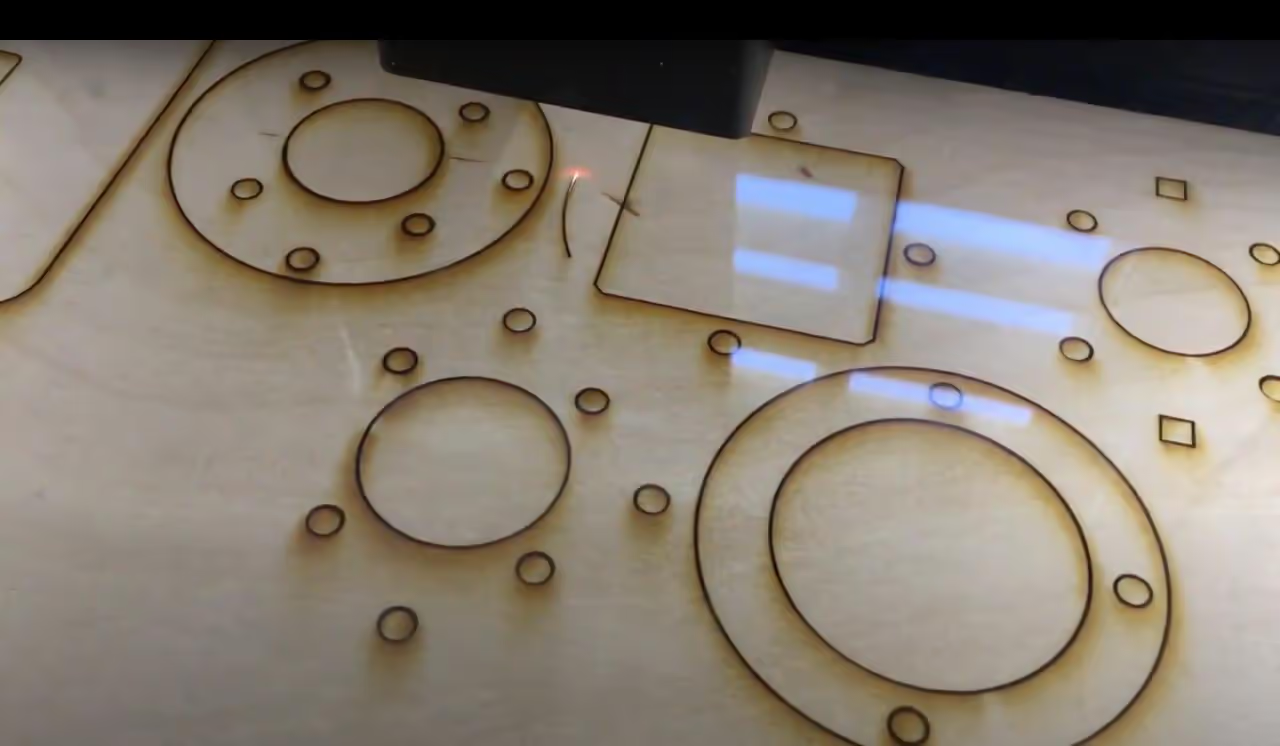

- Abstandshalter zuschneiden oder beschaffen

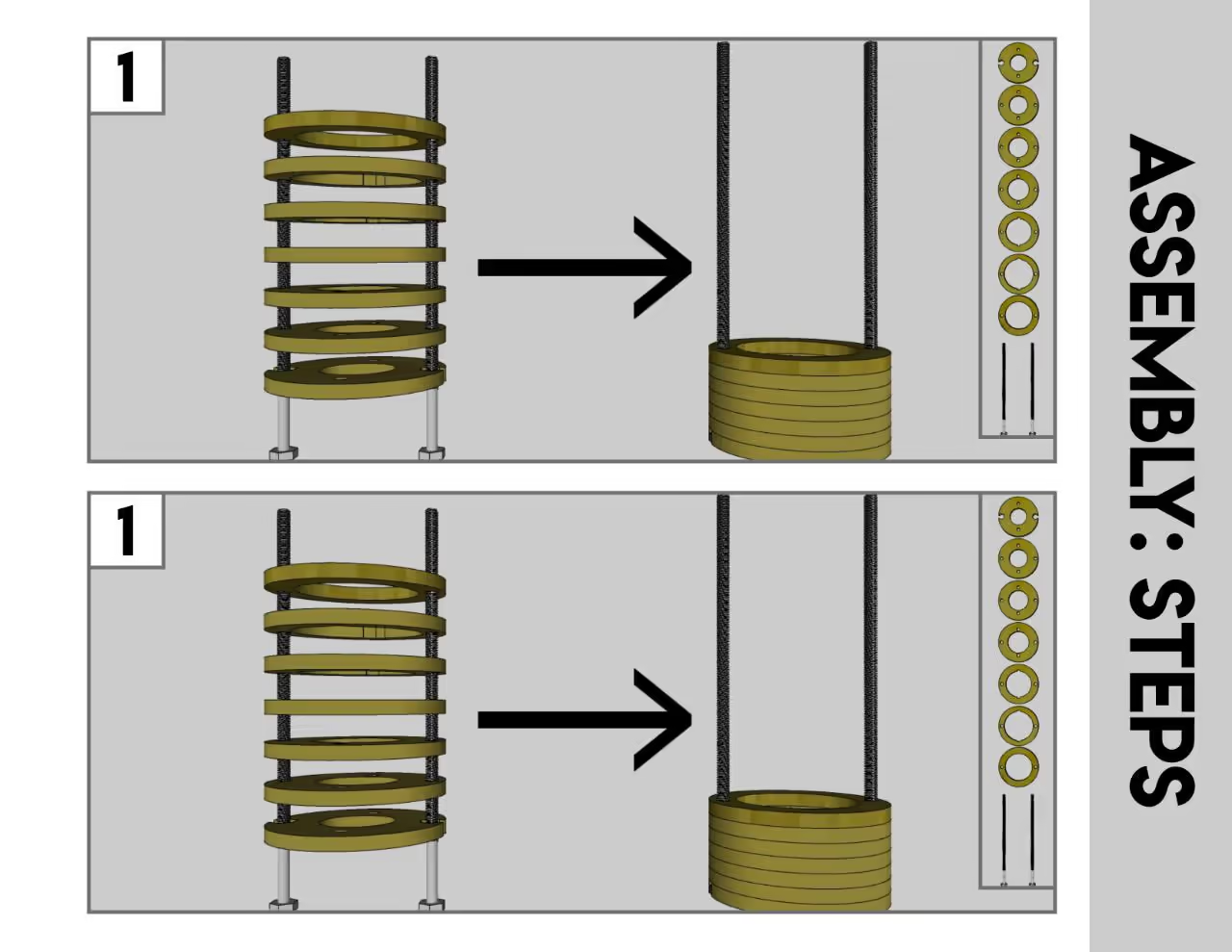

- An den unteren Abstandshaltern montieren

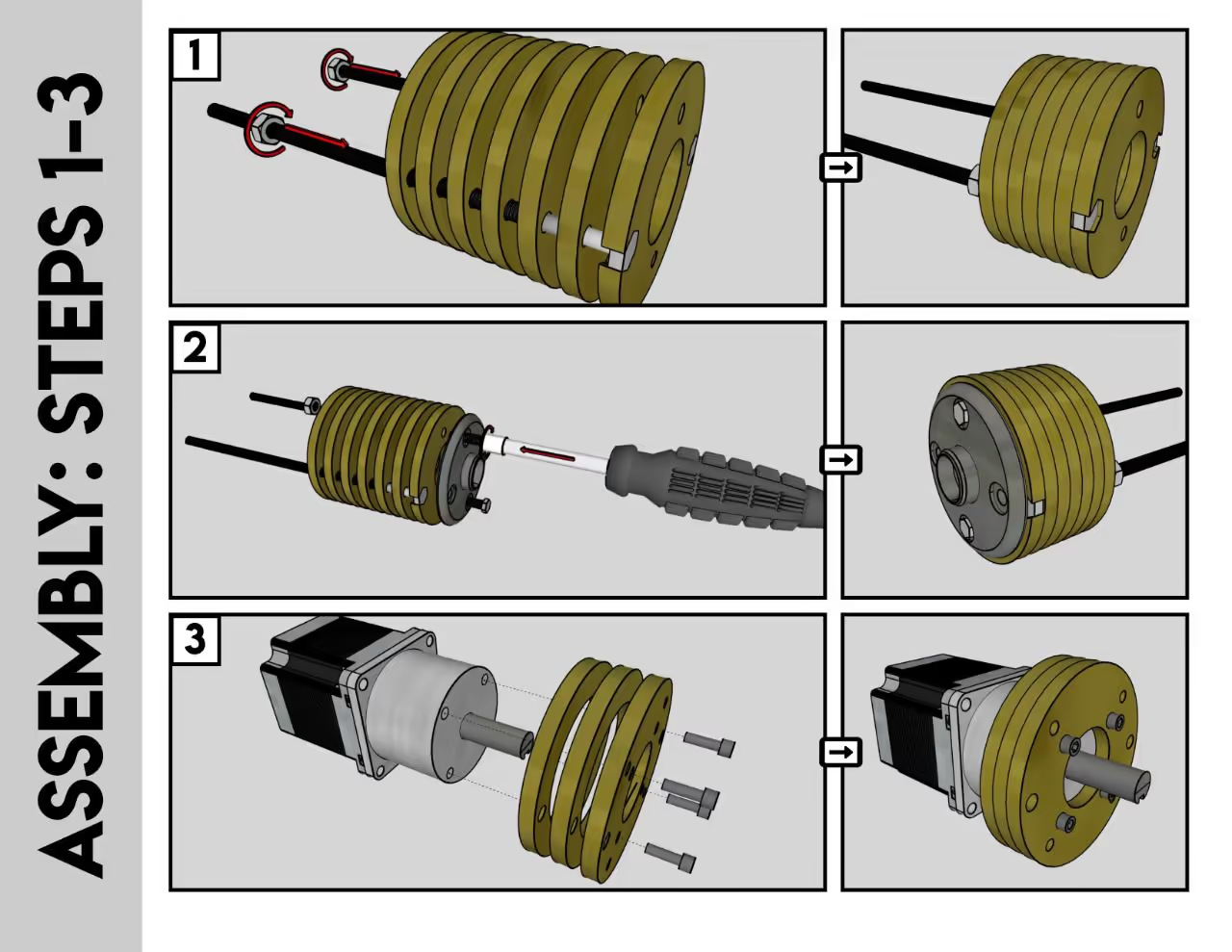

- Rohrflansch montieren

- Schnecke einbauen

- Ziehen Sie alles zusammen

- Montieren Sie das Extrusionsrohr

- Ändern des heißen Endes

- Und jetzt schnallt ihn an einen Roboter!

- Starten Sie den Papierkorbdruck!

-

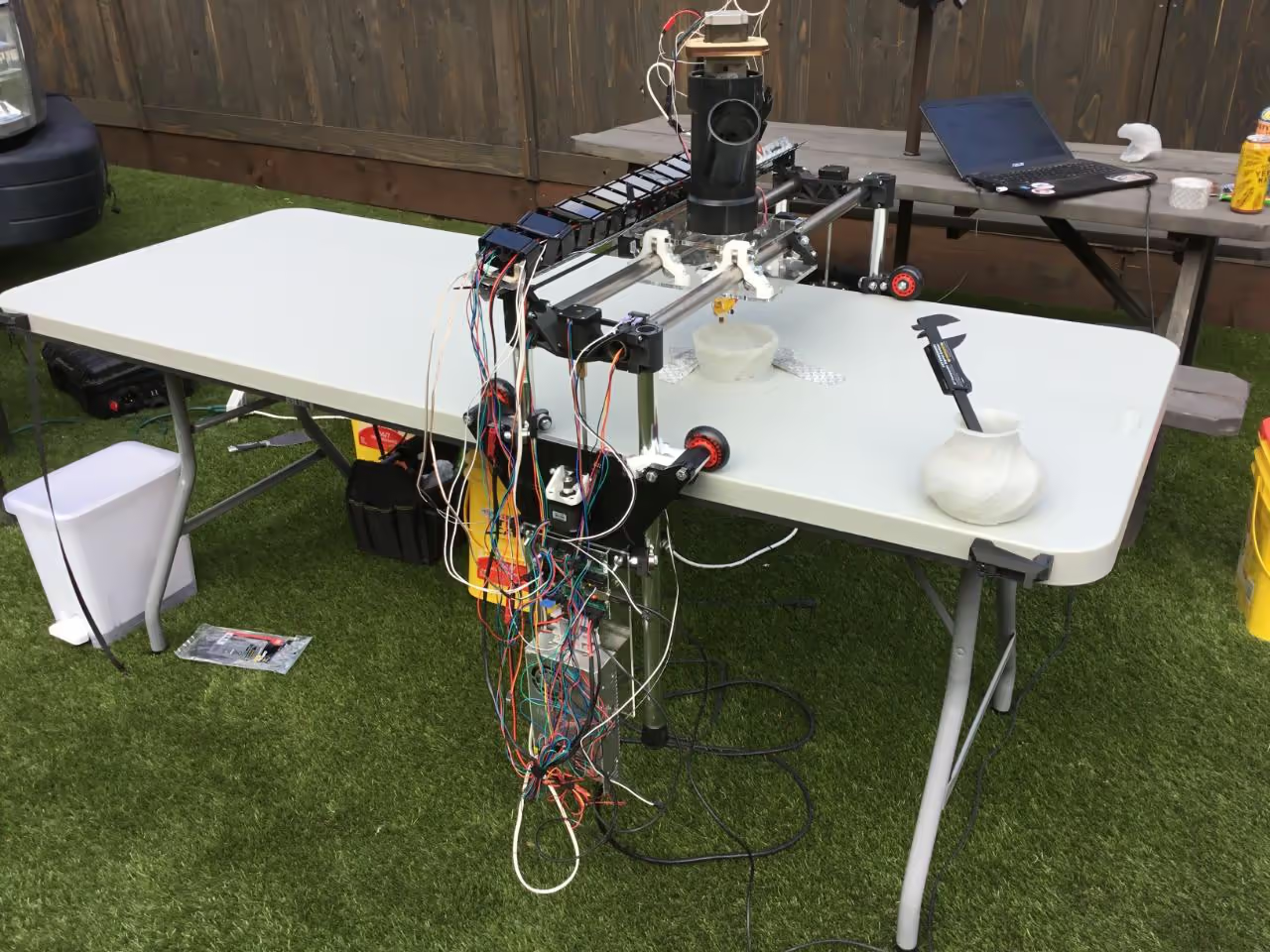

Sehen Sie sich zunächst das Bauvideo an, um den Montageprozess zu verstehen. Der Extruderkopf für den Trash-Drucker ist eine modifizierte Version des gefilterten Extruders mit einer vertikalen Achse und einem NEMA23-Schrittmotor für die einfache Integration mit Standard-3D-Drucksoftware.

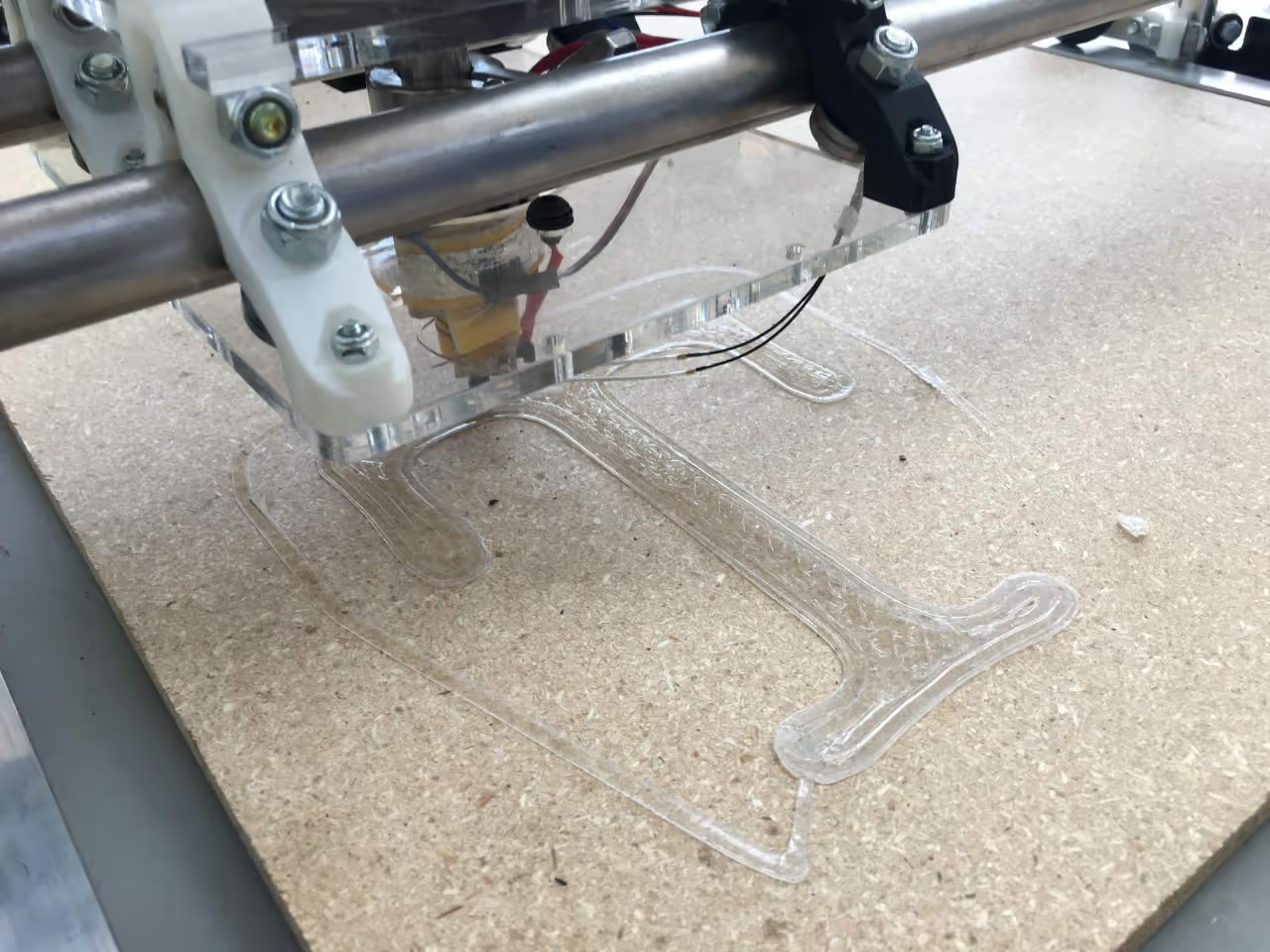

In dieser Anleitung wird der Bau des Druckkopfs erklärt. Um mit dem Drucken zu beginnen, befestigen Sie ihn an einem CNC-Portal, das sich bewegen und G-Code ausführen kann. Das Beispiel verwendet das MPCNC LowRider2-Gantry von V1Engineering, das zwar technisch gesehen nicht Open-Source ist, sich aber durch die Verwendung von 3D-druckbaren Teilen und leicht verfügbarer Hardware auszeichnet.

-

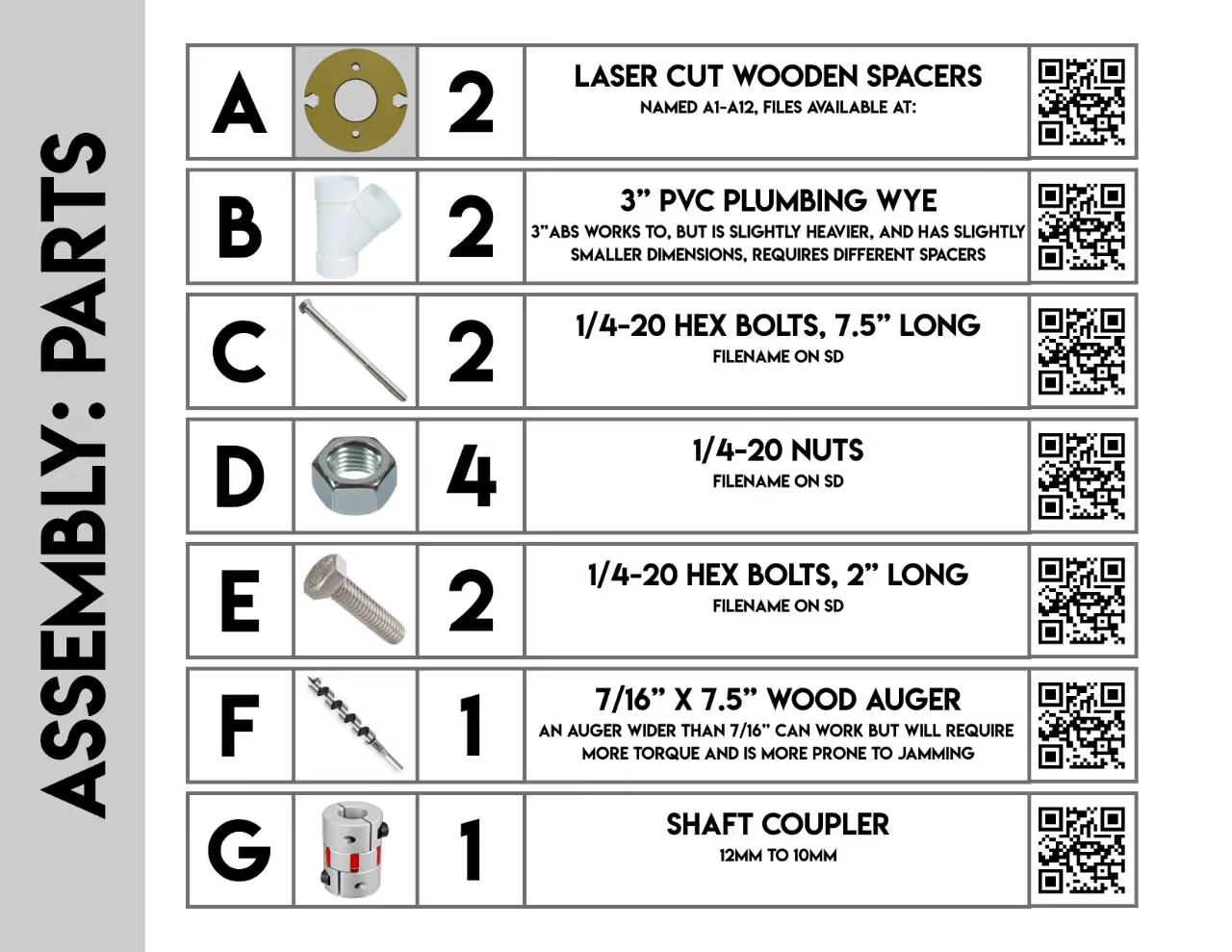

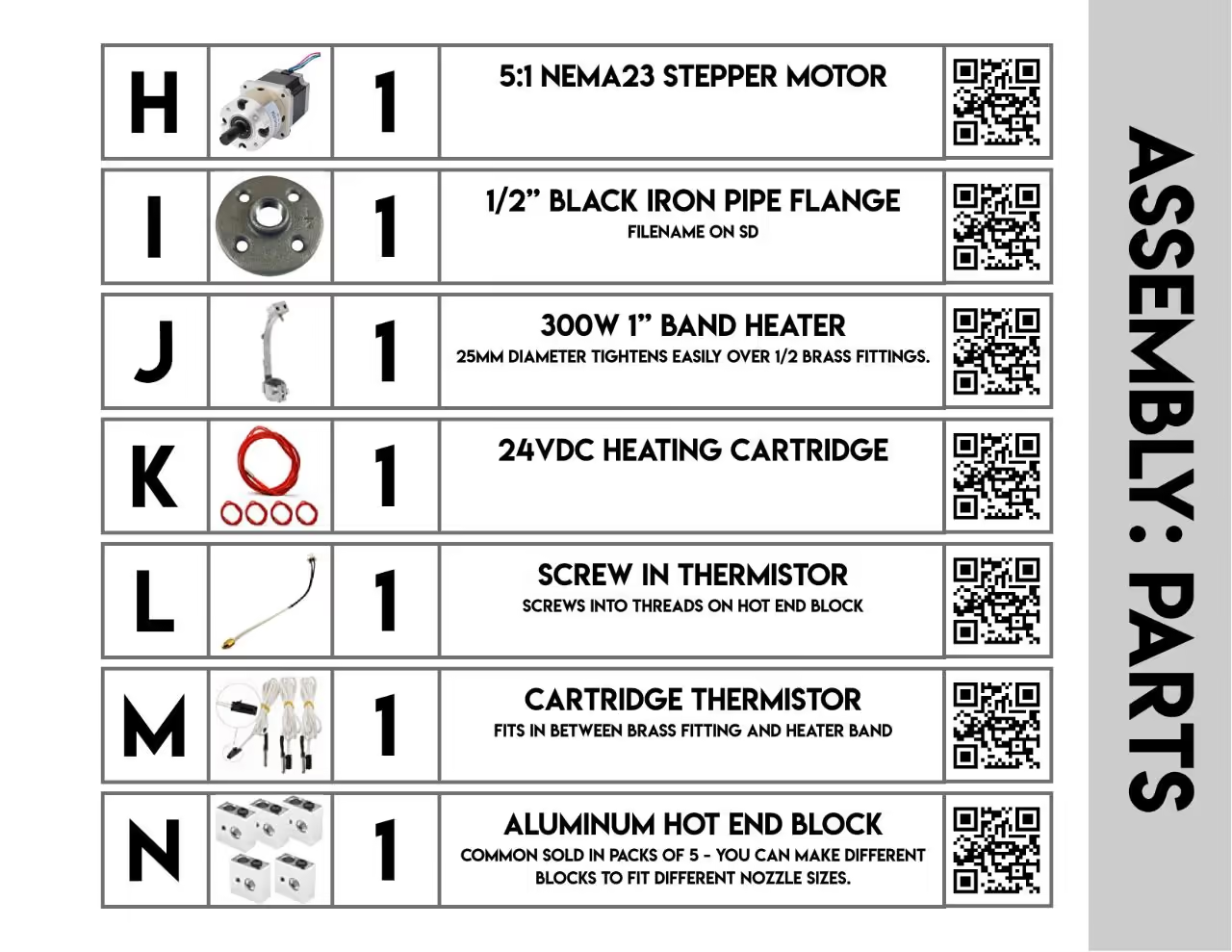

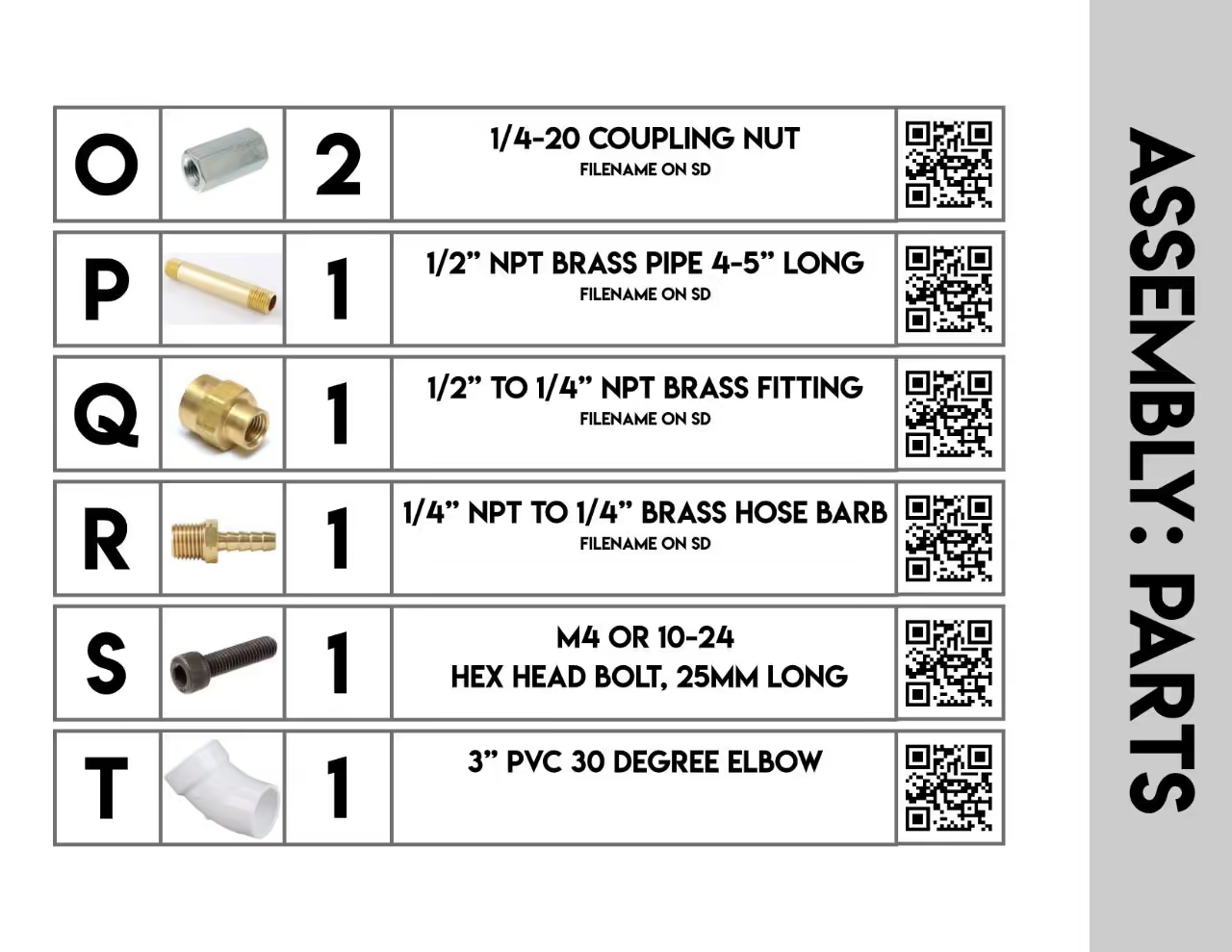

Erforderliche Teile für die Montage des Extruders des Abfalldruckers:

Die für dieses Projekt erforderlichen Komponenten können in örtlichen Baumärkten oder bei Online-Händlern wie Amazon erworben werden. Die geschätzten Gesamtkosten liegen zwischen $150 und $200, was hauptsächlich auf die Kosten für den Motor zurückzuführen ist. Andere Komponenten sind relativ preiswert.

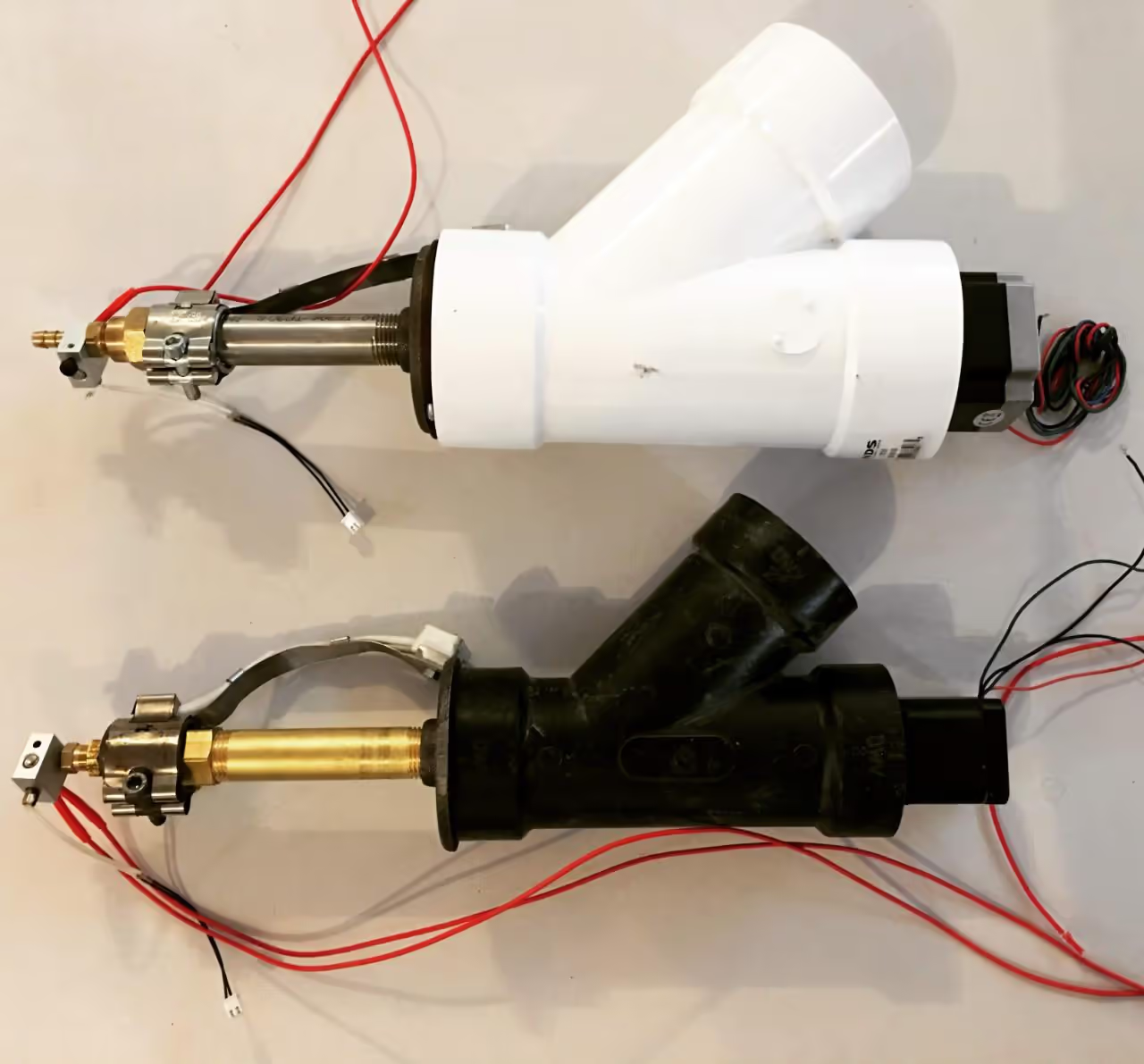

Der Entwurf verwendet ein 7,62 cm (3-Zoll) PVC-Sanitärfitting als Trichter. Dieses Fitting ist in den Vereinigten Staaten weit verbreitet; die Abmessungen können jedoch international variieren, so dass Änderungen an kundenspezifischen Teilen erforderlich sind.

-

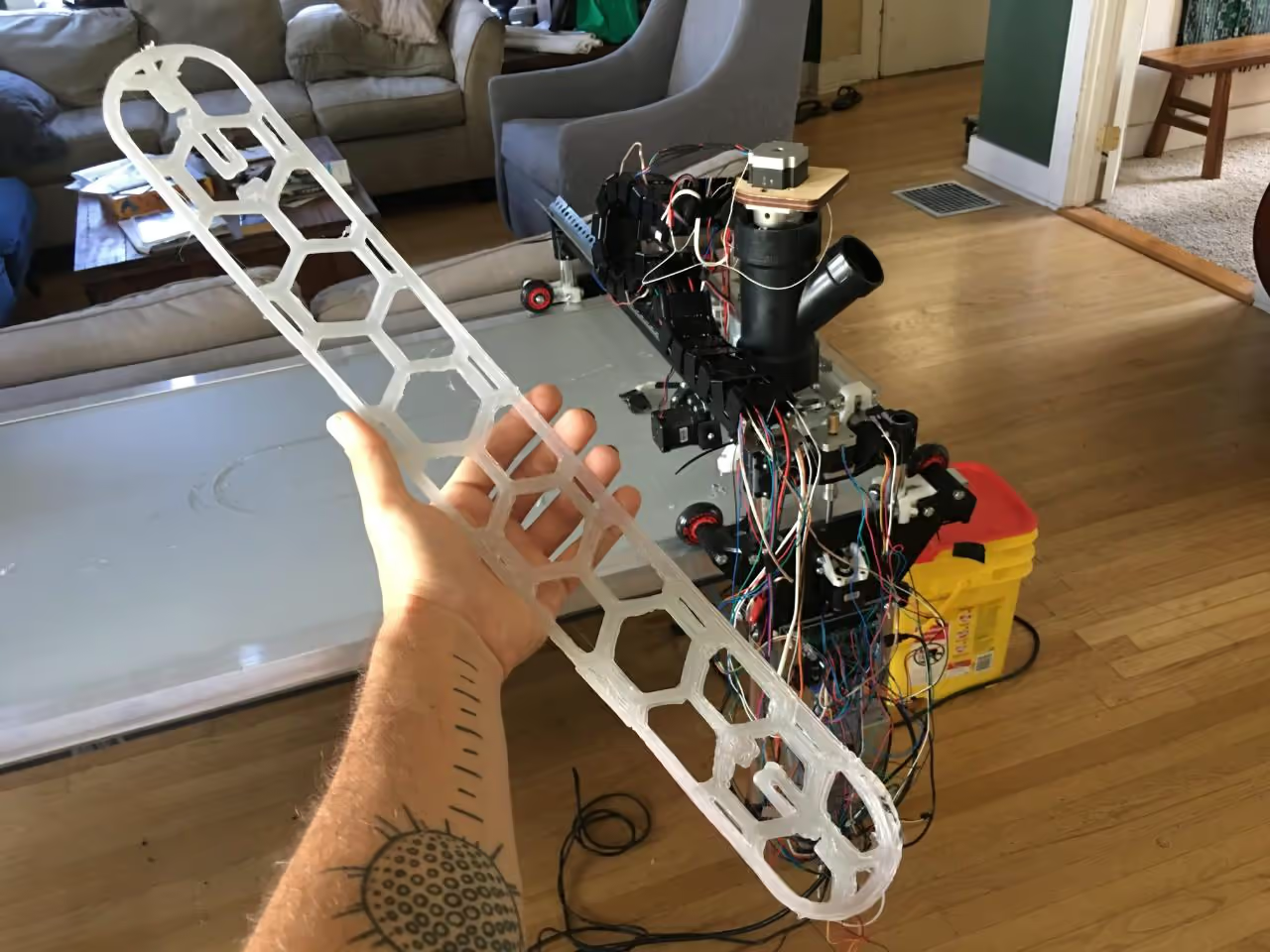

Zu den wichtigsten Werkzeugen gehören die Grundausstattung und ein Laserschneider oder eine CNC-Fräse zum Schneiden von Abstandshaltern aus Holz für den Zusammenbau des Extruders. Falls nicht vorhanden, können Sie die mitgelieferten Dateien als Anleitung zum Schneiden und Bohren per Hand verwenden. Für die Abstandshalter eignen sich verschiedene Materialien, wobei Holz wegen seiner Haltbarkeit und Widerstandsfähigkeit gegen hitzebedingte Erweichung bevorzugt wird.

Der untere Flansch wird nicht heiß genug, um Holz zu verbrennen, kann aber Kunststoff schmelzen; daher werden untere Abstandshalter aus Holz empfohlen. Die oberen Abstandshalter und Adapter können auf Wunsch aus Kunststoff 3D-gedruckt werden.

-

Im angehängten Zip-Ordner finden Sie eine Reihe von .svg-Dateien zum Schneiden der erforderlichen Abstandshalter. Diese können mit einem Laserschneider, CNC-Router, oder manuell gebohrt werden, wenn nötig. Meine Ausrüstung verwendet wurde ein Glowforge Basic Laserschneider.

-

Setzen Sie alle unteren Abstandshalter, beginnend mit B1, auf die beiden langen Gewindebolzen. Ordnen Sie sie in der Reihenfolge vom kleinsten zum größten Loch an; es sollten sieben sein. Wenn Ihr Material dünner als 6,35 mm (0,25 Zoll) ist, können zusätzliche Abstandshalter erforderlich sein.

-

Befestigen Sie die Muttern auf den Abstandshaltern und setzen Sie dann die kleineren Bolzen aus der entgegengesetzten Richtung ein. Stecken Sie den Rohrflansch über die kürzeren Schrauben, so dass er die vertieften Köpfe der längeren Schrauben bedeckt, und befestigen Sie ihn mit Muttern.

Setzen Sie die beiden oberen Abstandshalter (T2) hinter die Motorhalterung T1. Befestigen Sie den NEMA 23-Schrittmotor mit M4-Schrauben am Abstandshalter der Motorhalterung (T1).

-

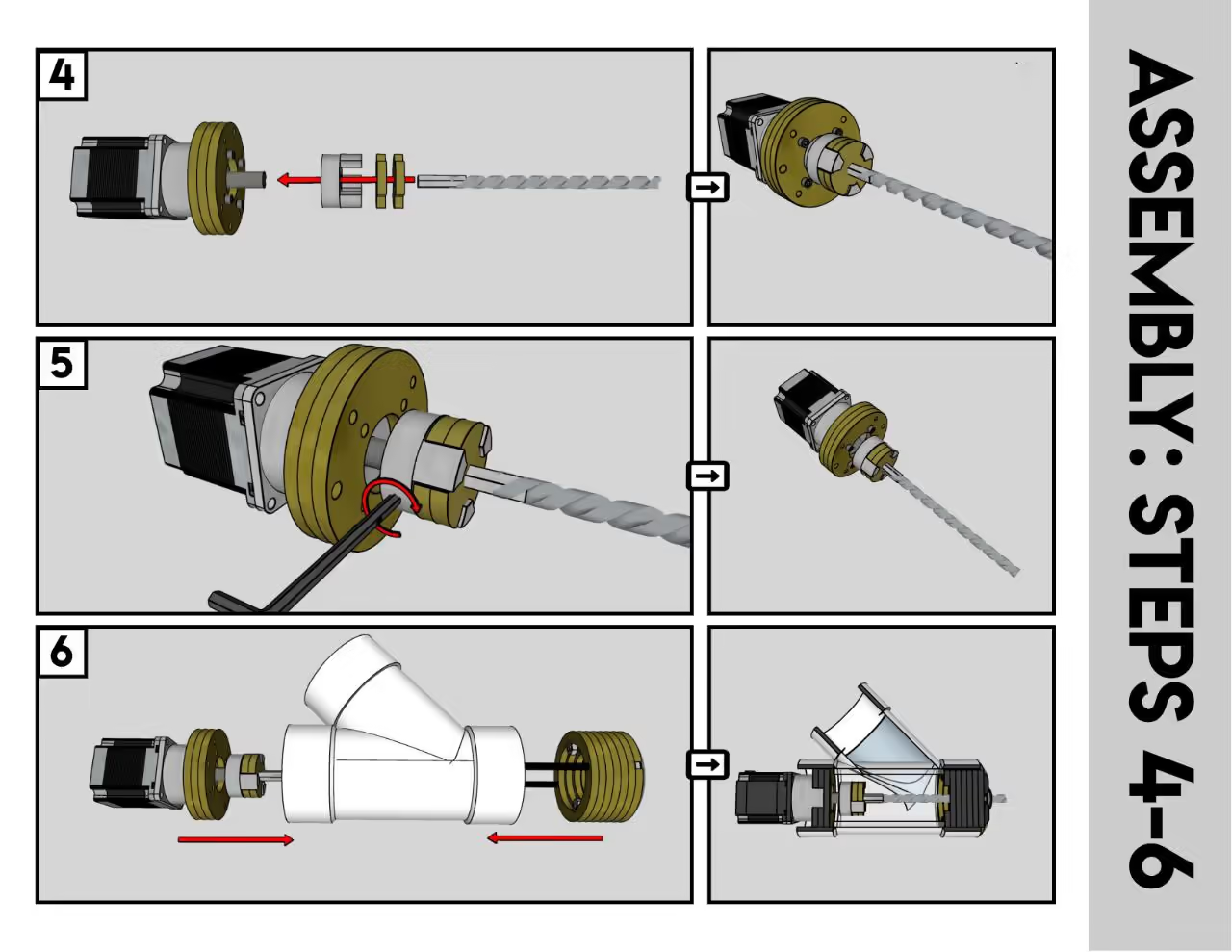

Befestigen Sie die Wellenkupplung mit einem Sechskantschlüssel an der Motorspindel und drücken Sie dann den Adapter der Wellenkupplung in die Verzahnung. Dieser nimmt einen Standard-US-Sechskant-Schaft für die meisten 7/16" (11 mm) Bohrer auf. Die Innensechskantform kann für verschiedene Bohrerschäfte angepasst werden.

Richten Sie die beiden Baugruppen aus und verbinden Sie sie, indem Sie sie so verschieben, dass die Bolzen der unteren Baugruppe mit den Löchern der oberen Baugruppe fluchten und durchgedrückt werden.

-

Ziehen Sie die 1/4"-20 Kupplungsmuttern auf die Enden der Gewindebolzen auf. Wenn der Sitz zu fest ist, verwenden Sie eine Ratsche. Zusätzliche Abstandshalter (B7 oder T2) können hinzugefügt werden, um die Ausdehnung der Schnecke in das Extrusionsrohr einzustellen; im Allgemeinen sind 2,5 bis 5 cm ausreichend. Achten Sie darauf, dass die Schnecke nicht zu weit in die Schmelzzone hineinragt, damit sie beim Abkühlen des Materials nicht blockiert.

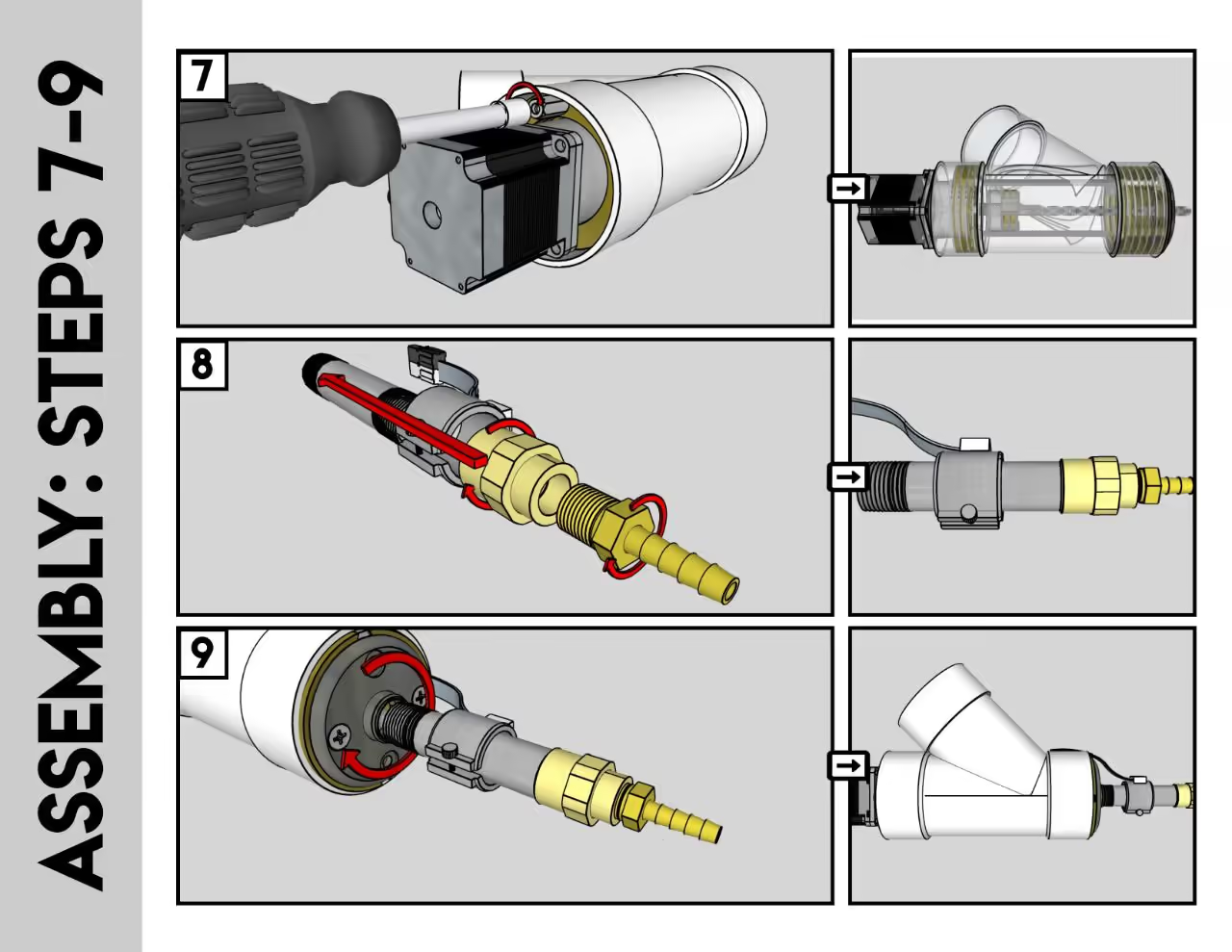

Fahren Sie mit dem Zusammenbau des Extrusionsrohrs fort und schieben Sie das Heizband auf den Messingadapter.

-

Befestigen Sie das Rohr am Rohrflansch, indem Sie es ohne Gewindeband handfest anziehen, bis es sich nicht mehr dreht.

Bringen Sie das Heizband sicher an. Führen Sie den Thermistorfühler zwischen dem Band und dem Rohr ein und achten Sie darauf, dass er fest sitzt.

-

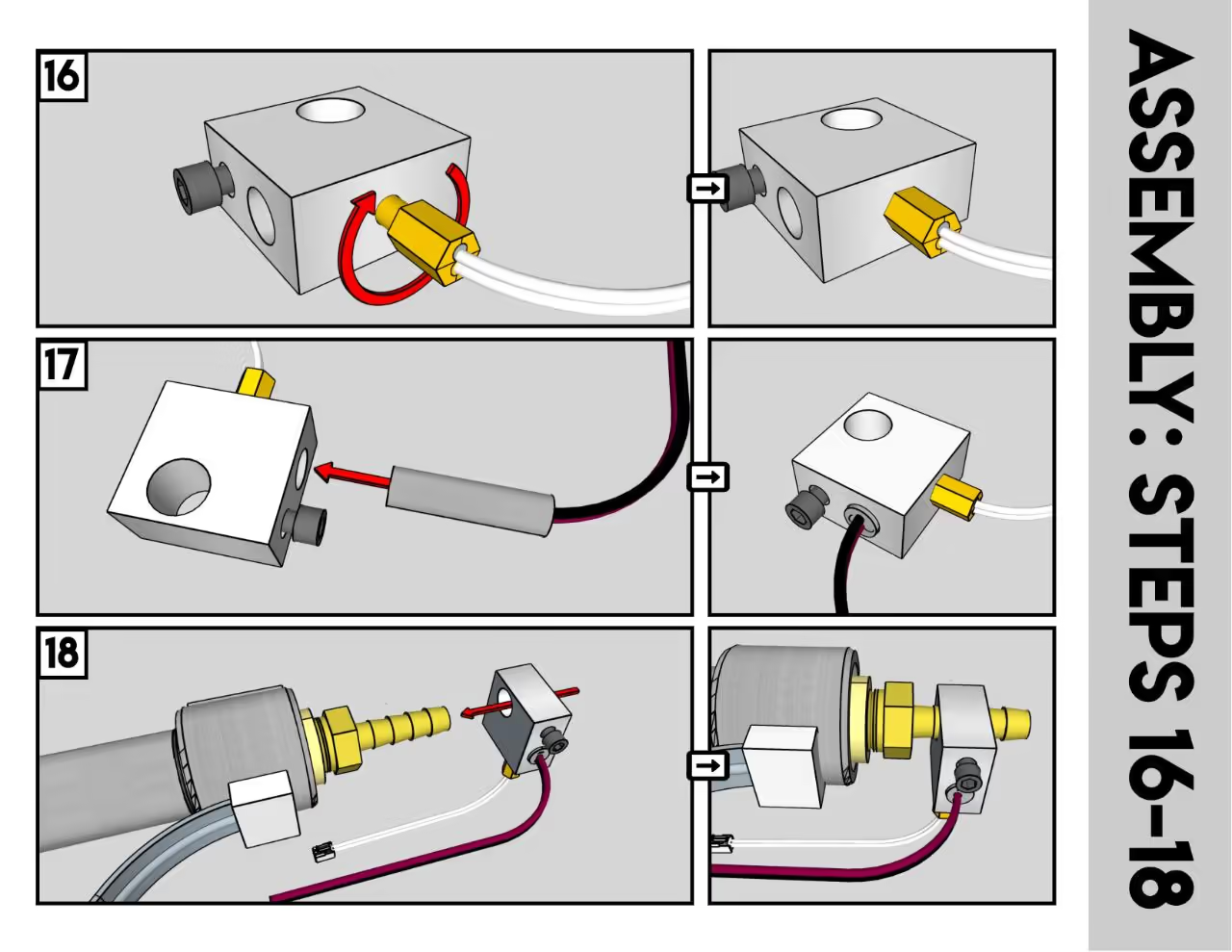

Anleitung zum Ändern des heißen Endes

-

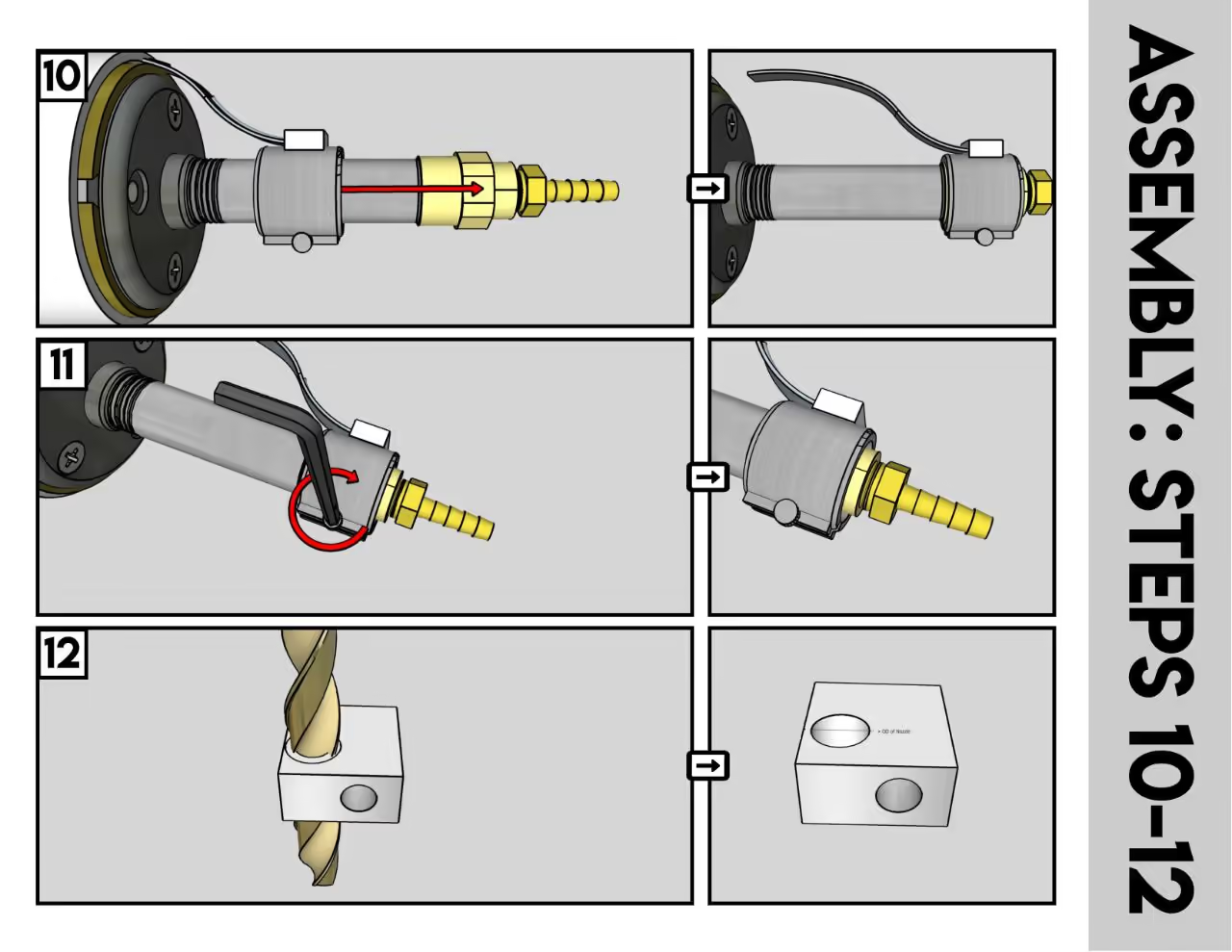

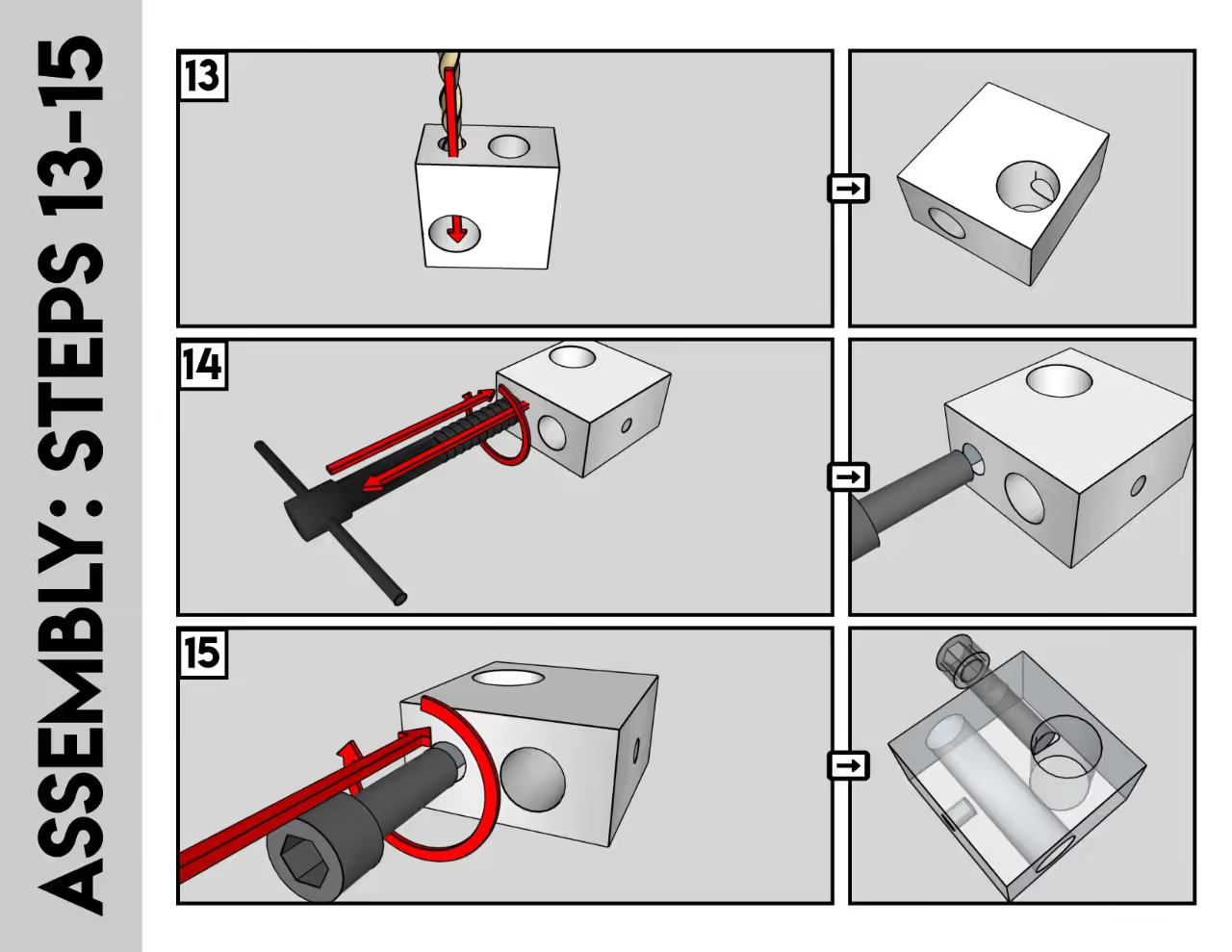

Bohren Sie den Aluminiumblock: Vergrößern Sie das Loch im Aluminiumblock des heißen Endes mit einem Bohrer. Vergewissern Sie sich, dass es gut um die Stacheldüse passt.

-

Sichern Sie das Heiße Ende: Legen Sie das Heiße Ende auf die Seite. Bohren und schneiden Sie ein Loch für eine Stellschraube, um das Heiße Ende an der Düse zu befestigen.

-

Komponenten einbauen: Die Heizpatrone und den Einschraubthermistor in das Heiße Ende einsetzen und dabei auf korrekten Sitz achten.

-

Zusammenbauen und Einstellen: Schieben Sie die modifizierte Baugruppe für das heiße Ende über den Düsenstutzen und ziehen Sie sie fest, etwa 12-13 mm über dem Ende der Düse. Achten Sie darauf, dass sich der Block nahe an der Düsenspitze befindet, aber nicht so nahe, dass er während des Gebrauchs mit Kunststoff bedeckt ist, was unerwünschte Dämpfe erzeugen könnte.

-

-

Montieren Sie den Extruder auf ein geeignetes CNC-Portal. Dies ist eine technische Aufgabe; ich verwende eine MPCNC Low-Rider2 mit einem RAMBOv1.4-Board mit Marlin-Firmware und Repetier-Host-Steuerungssoftware.

Der NEMA23 arbeitet optimal mit 24V. Ich versorge das System mit 24 VDC und verwende ein Solid State Relay (SSR)-Modul zur Steuerung der AC-Netzspannung für das Heizband. Das SSR wird durch das Heizungsrelais auf der Steuerplatine gesteuert. Wenn es mit 24 V aktiviert wird, versorgt es das SSR mit Strom und schaltet den Netzschalter ein, um den Extruder mit mehr Strom zu versorgen.

-

Dieses Design wurde von [gefiltert] inspiriert und ist vollständig quelloffen. Sie können es frei verwenden, weitergeben und verändern. Wenn Sie sich entscheiden, das Design zu kopieren oder zu verbessern, sind Rückmeldungen und Beiträge sehr willkommen.

Weitere Informationen zu meinen Open-Source-Infrastrukturdesigns und Updates zu meinen Projekten finden Sie unter Patreon.com/DisruptivelyUseful.

Werkzeuge und Ausrüstung

- Laserschneider/CNC-CNC-Router (z. B. Glowforge Basic)

- Einfache Handwerkzeuge (Bohrmaschine, Schraubenschlüssel)

- Sechskantschlüssel (für Wellenkupplung)

- Ratschenwerkzeug (zum Festziehen der Kupplungsmuttern)

- Bohrer (zum Ändern des Aluminiumblocks für das heiße Ende)

Hardware-Komponenten

- NEMA23-Schrittmotor (24V)

- 3-Zoll-PVC-Rohrverschraubung (7,62 cm)

- Heizband (für Extrusionszylinder)

- Halbleiterrelais (SSR) Modul (24VDC)

- MPCNC LowRider2-Portal (V1Engineering)

Software & Steuerung

- Marlin-Firmware (auf RAMBOv1.4-Platine)

- Repetier-Host Steuerungssoftware (Repetier)

- Laserschneider/CNC-Software (z. B. Glowforge-Schnittstelle)

- G-Code-kompatibles Bewegungssteuerungssystem

- SVG-Entwurfsdateien für Abstandshalter (im Lernprogramm enthalten)

Verbrauchsmaterialien & Materialien

- 3/4"-Gewindebolzen (1/4"-20)

- Abstandshalter aus Holz (lasergeschnitten oder handgebohrt)

- M4-Schrauben (für Motorhalterung)

- 7/16"-Bohrer (11 mm Sechskantschaft)

- Thermistorfühler (zur Temperaturüberwachung)

Artikel

- Polypropylen (PP)-Extrusion

- Leitfaden für die Extrusion von Polypropylenplatten

- Papierkorbdrucker - Michelle Vossen

- Der Papierkorbdrucker - Version 3

Papiere

YouTube

- MPCNC Lowrider Teil 2 - Riemen, Verkabelung, Firmware

- Dieser 3D-Drucker isst Müll (ft. Disruptively Useful)

- Wie man mit recyceltem Müll 3D druckt! | Maddie Moate