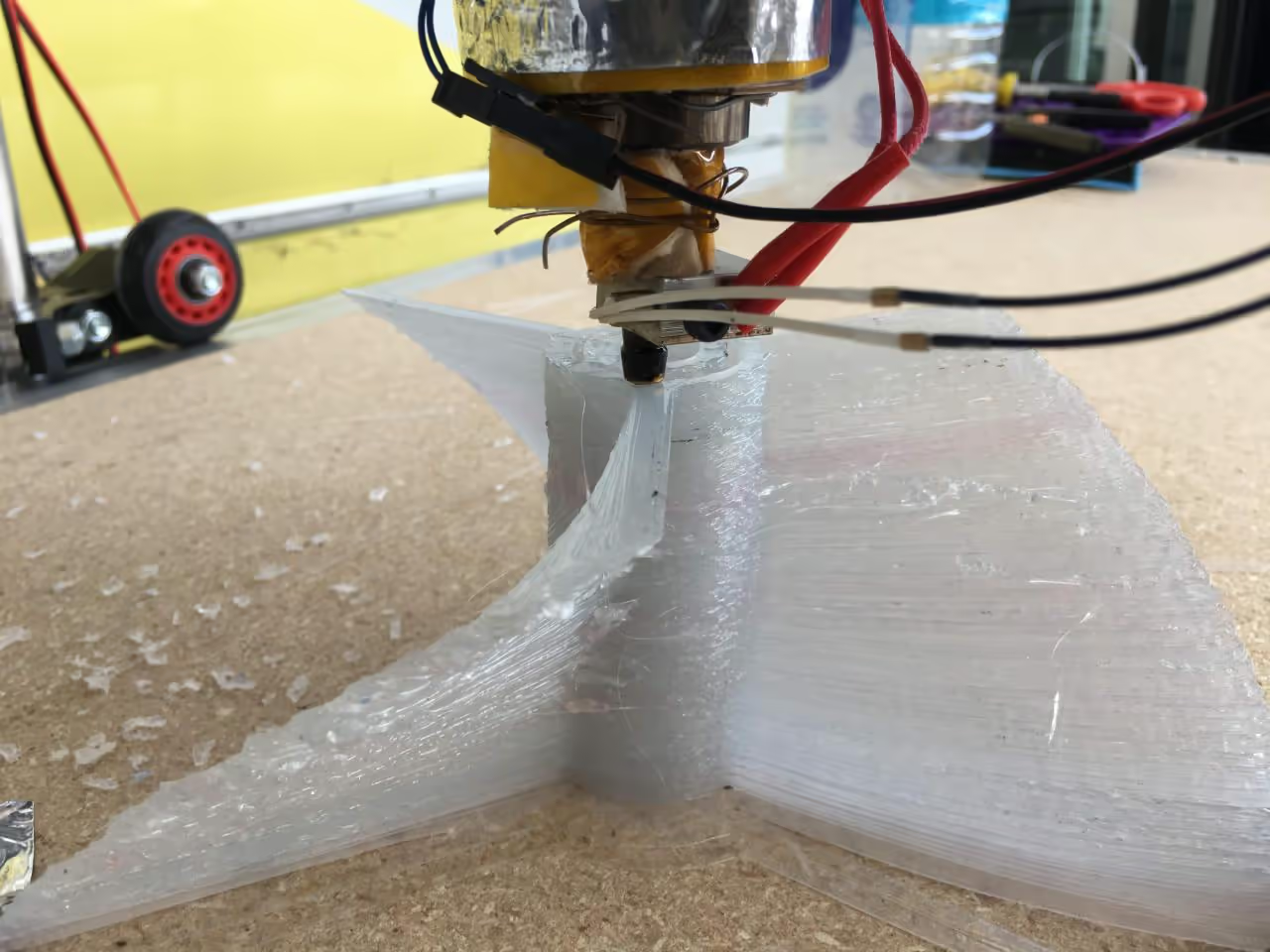

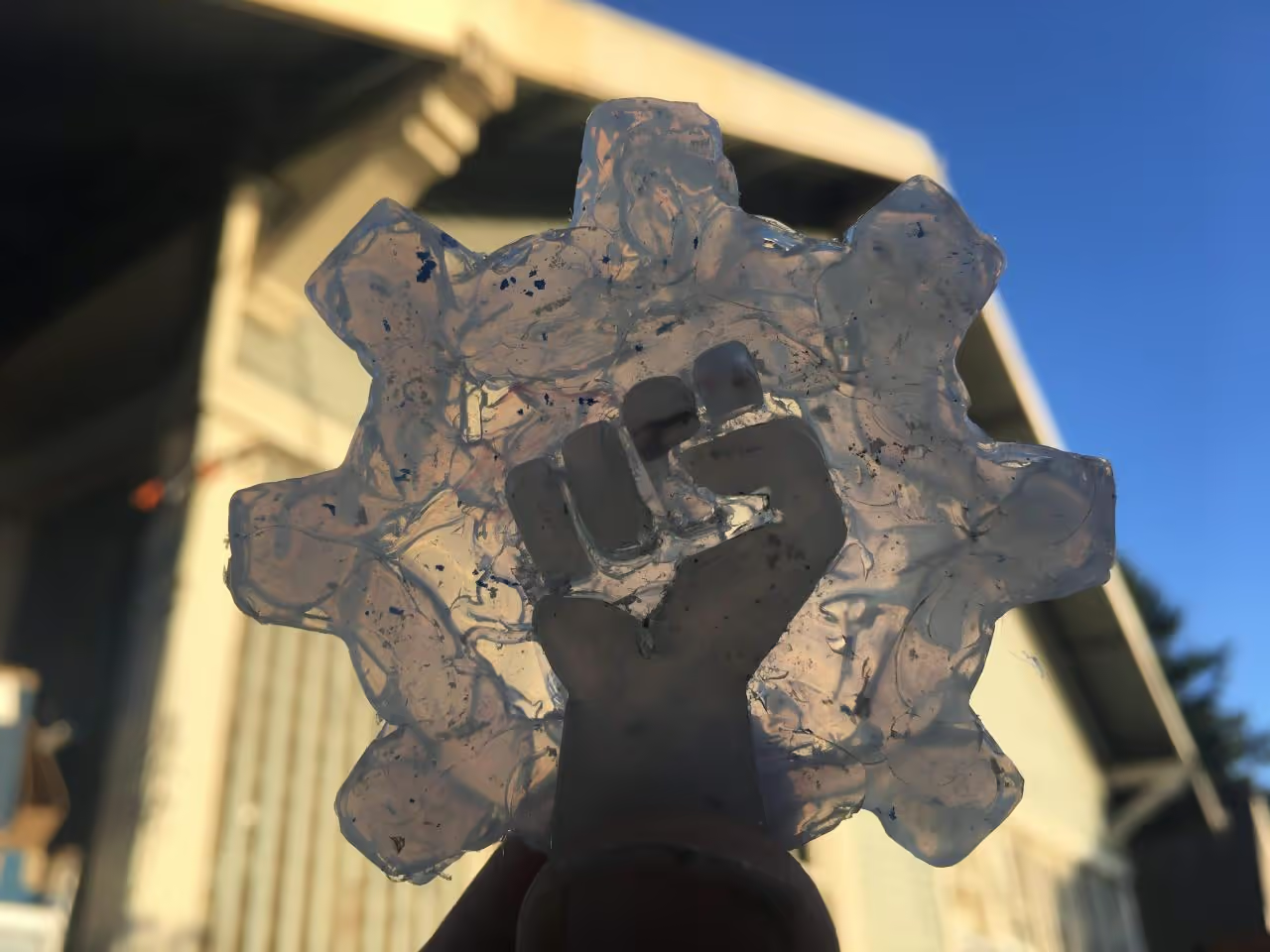

Se trata de un diseño de extrusor modificado, optimizado para la impresión 3D de gran formato de polipropileno, que utiliza copos de plástico triturados en lugar de filamento.

Índice

-

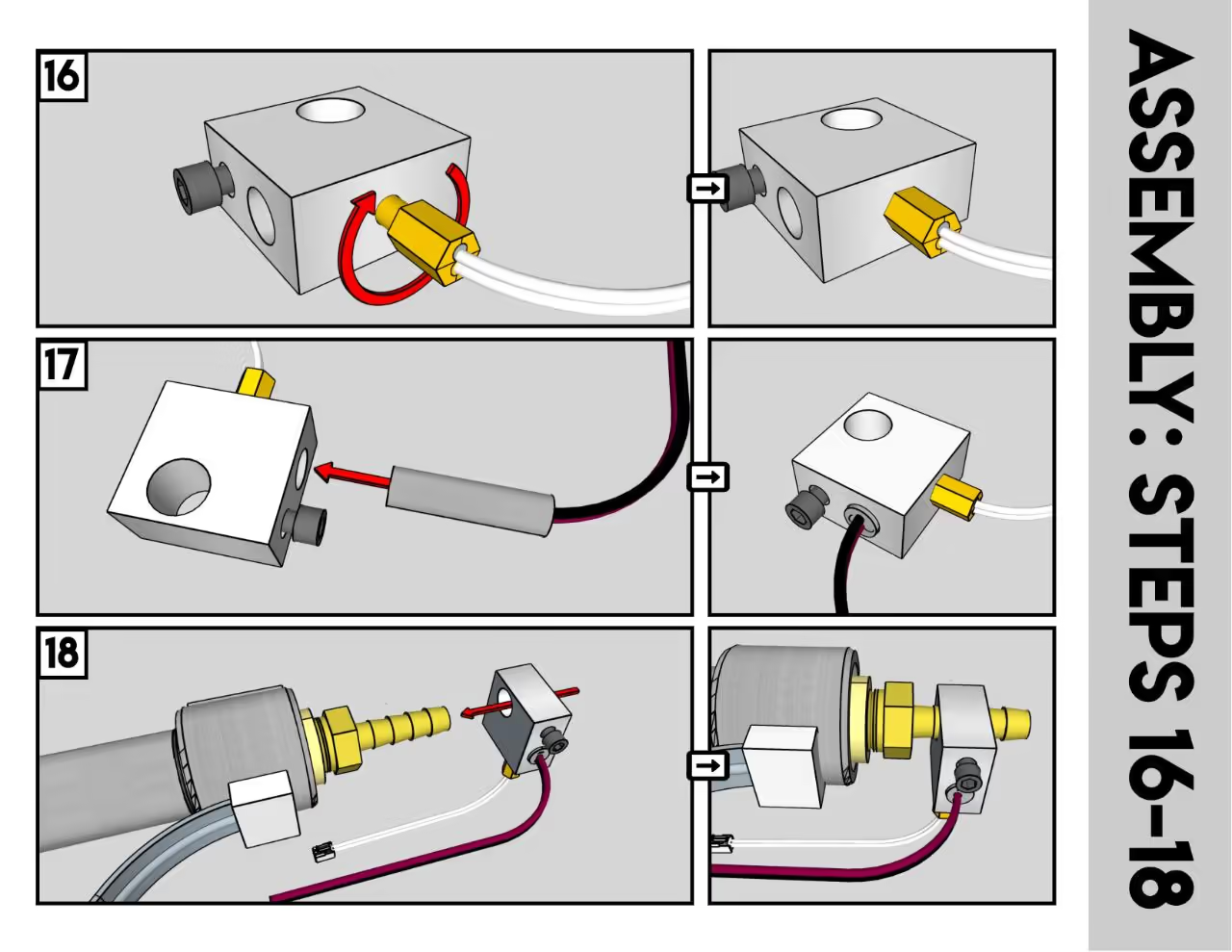

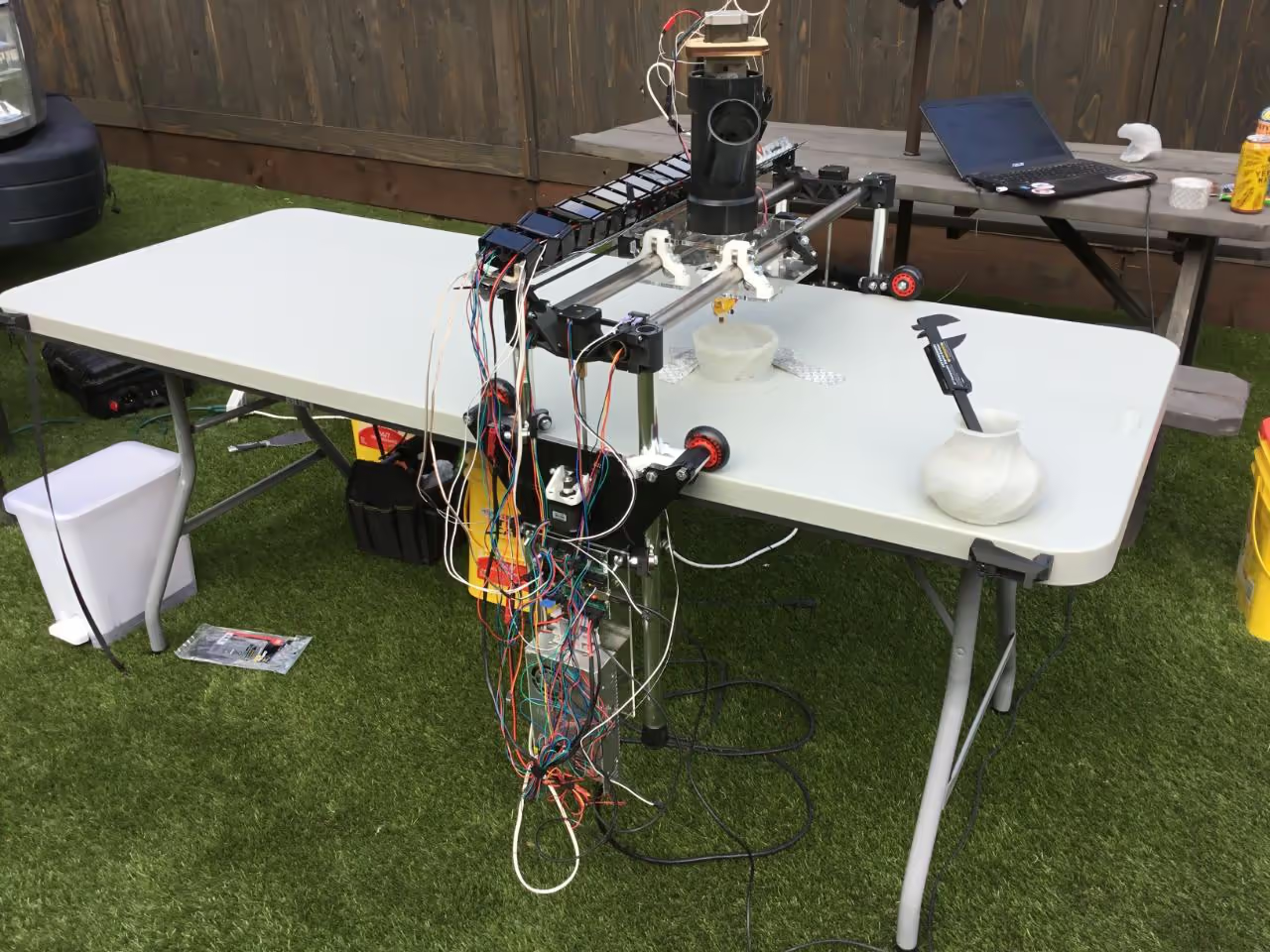

Primero, mira el vídeo de construcción para entender el proceso de montaje. El cabezal extrusor de la impresora de basura es una versión modificada del extrusor filtrado, con un eje vertical y un motor paso a paso NEMA23 para facilitar la integración con el software de impresión 3D estándar.

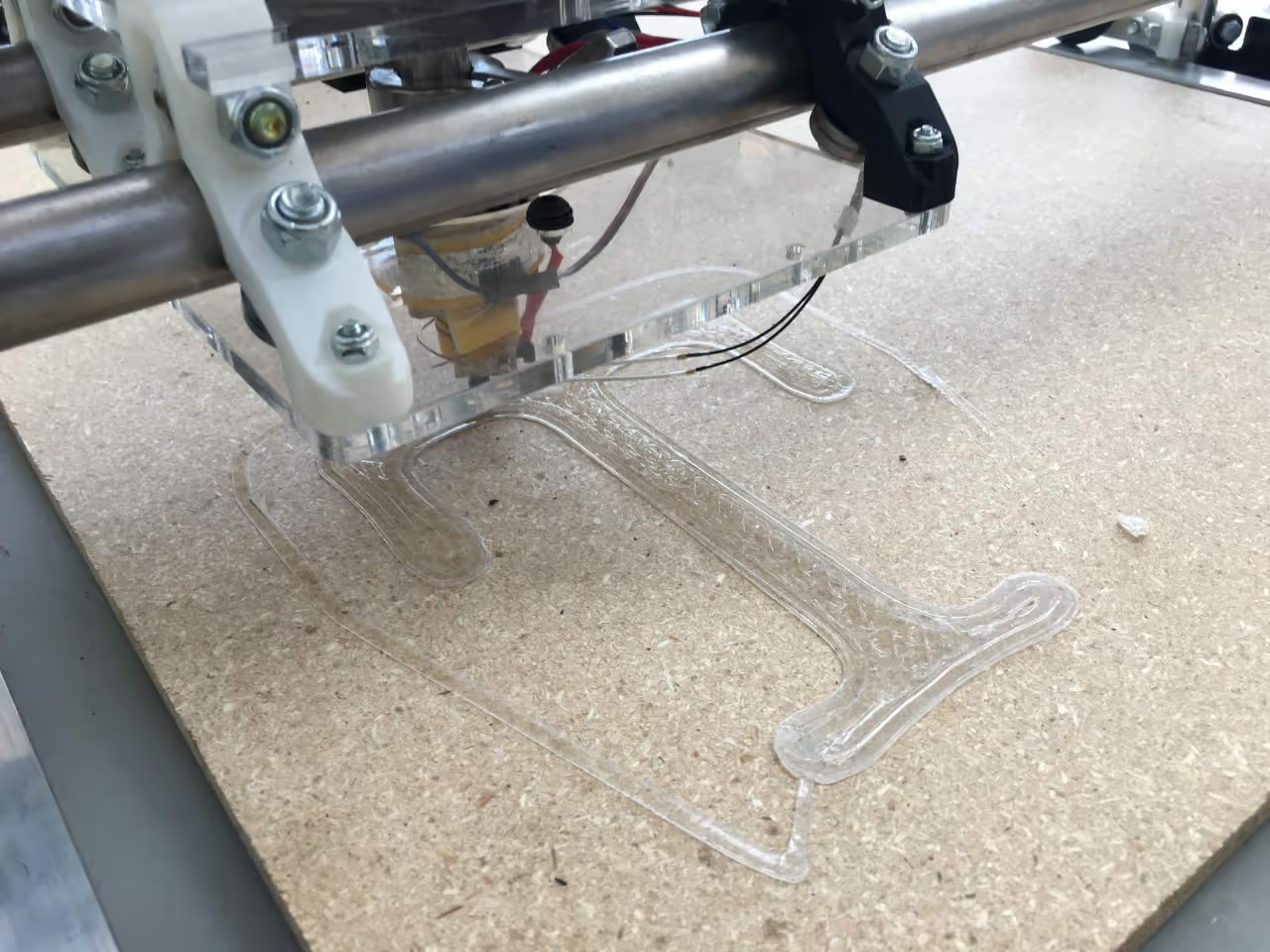

Este tutorial explica cómo construir el cabezal de impresión. Para empezar a imprimir, conéctalo a un pórtico CNC capaz de moverse y ejecutar g-code. El ejemplo utiliza el pórtico MPCNC LowRider2 de V1Engineering, que, aunque no es técnicamente de código abierto, destaca por su diseño utilizando piezas imprimibles en 3D y hardware fácilmente disponible.

-

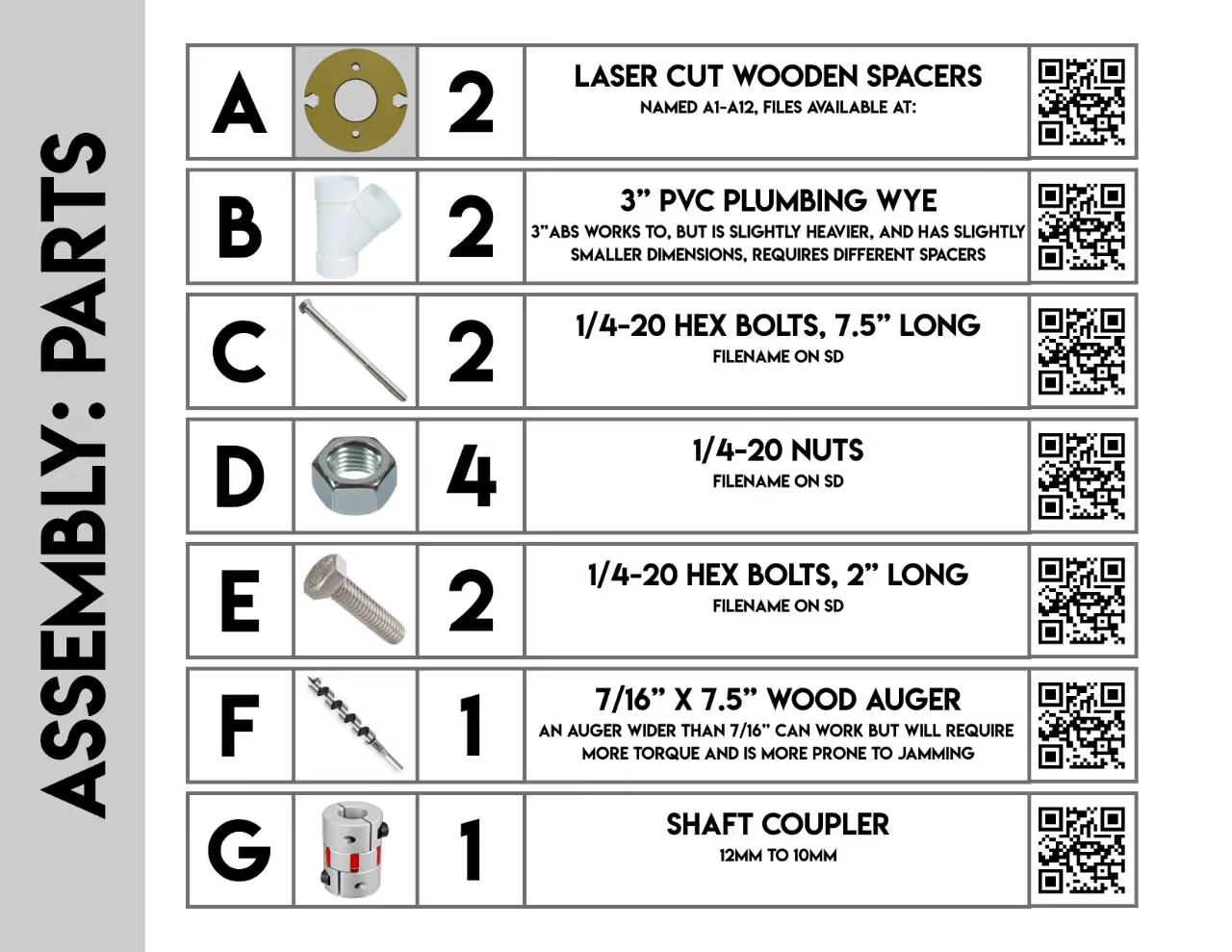

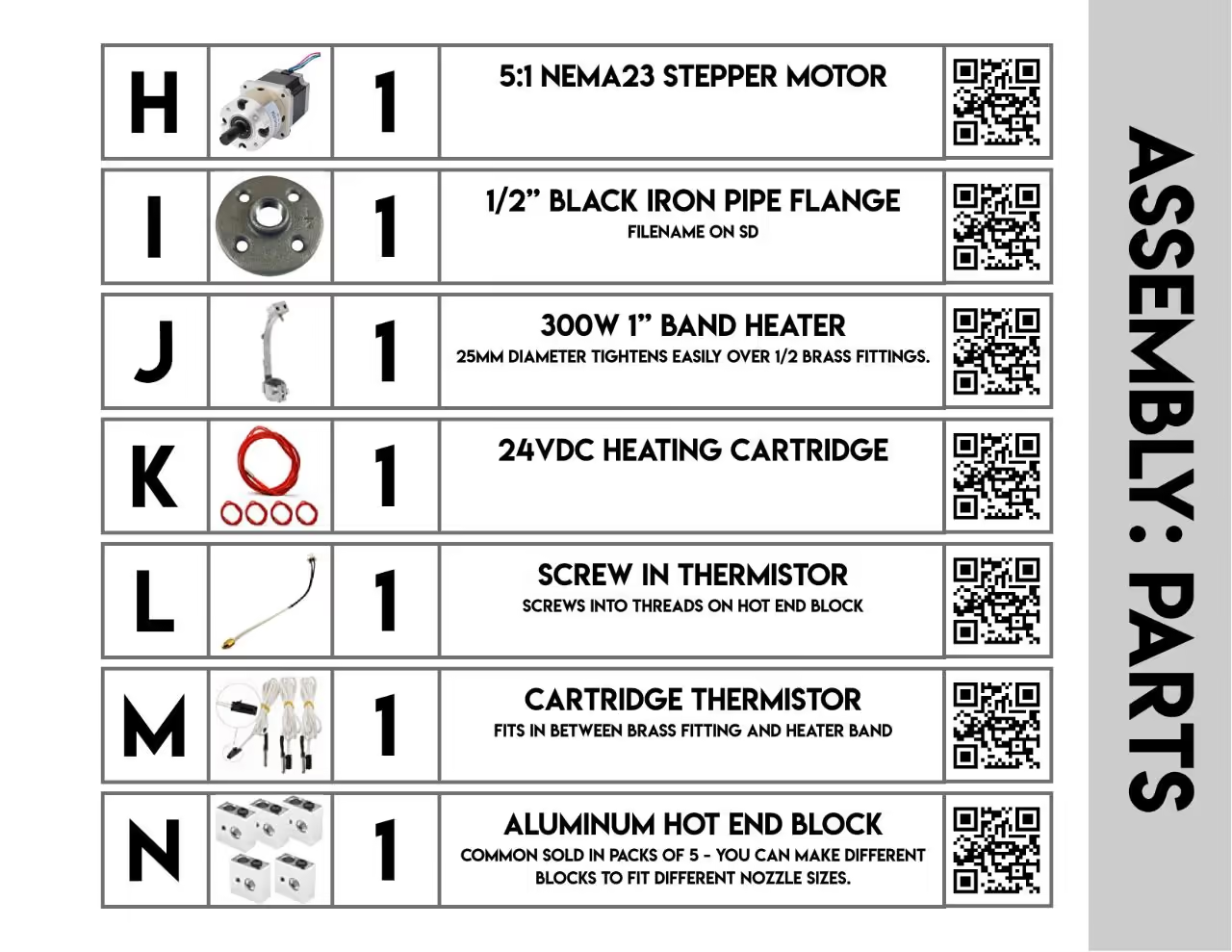

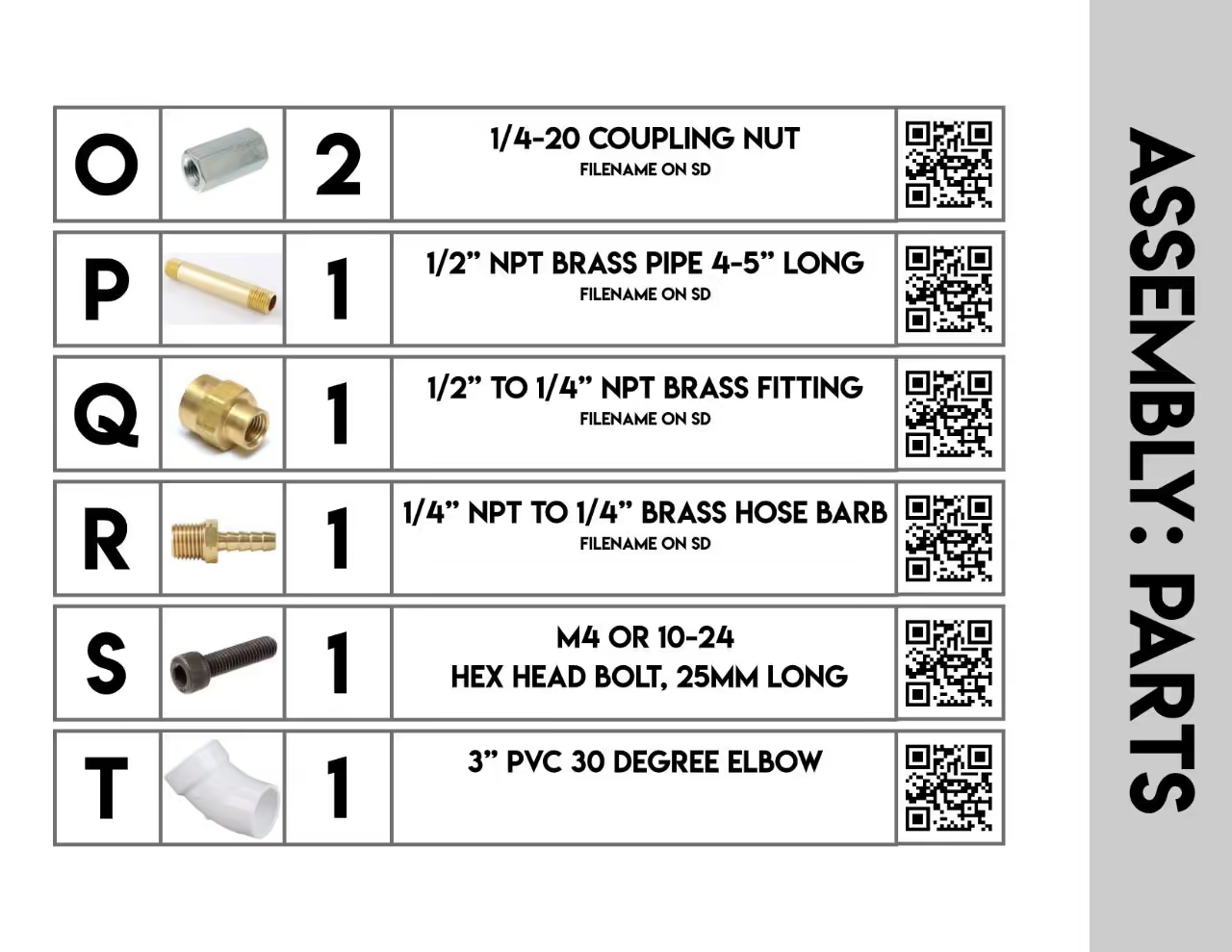

Piezas necesarias para el montaje del extrusor de la impresora de basura:

Los componentes necesarios para este proyecto se pueden conseguir en ferreterías locales o minoristas en línea como Amazon. El coste total estimado oscila entre 150 y 200 dólares, en gran parte debido al gasto del motor. Otros componentes son relativamente baratos.

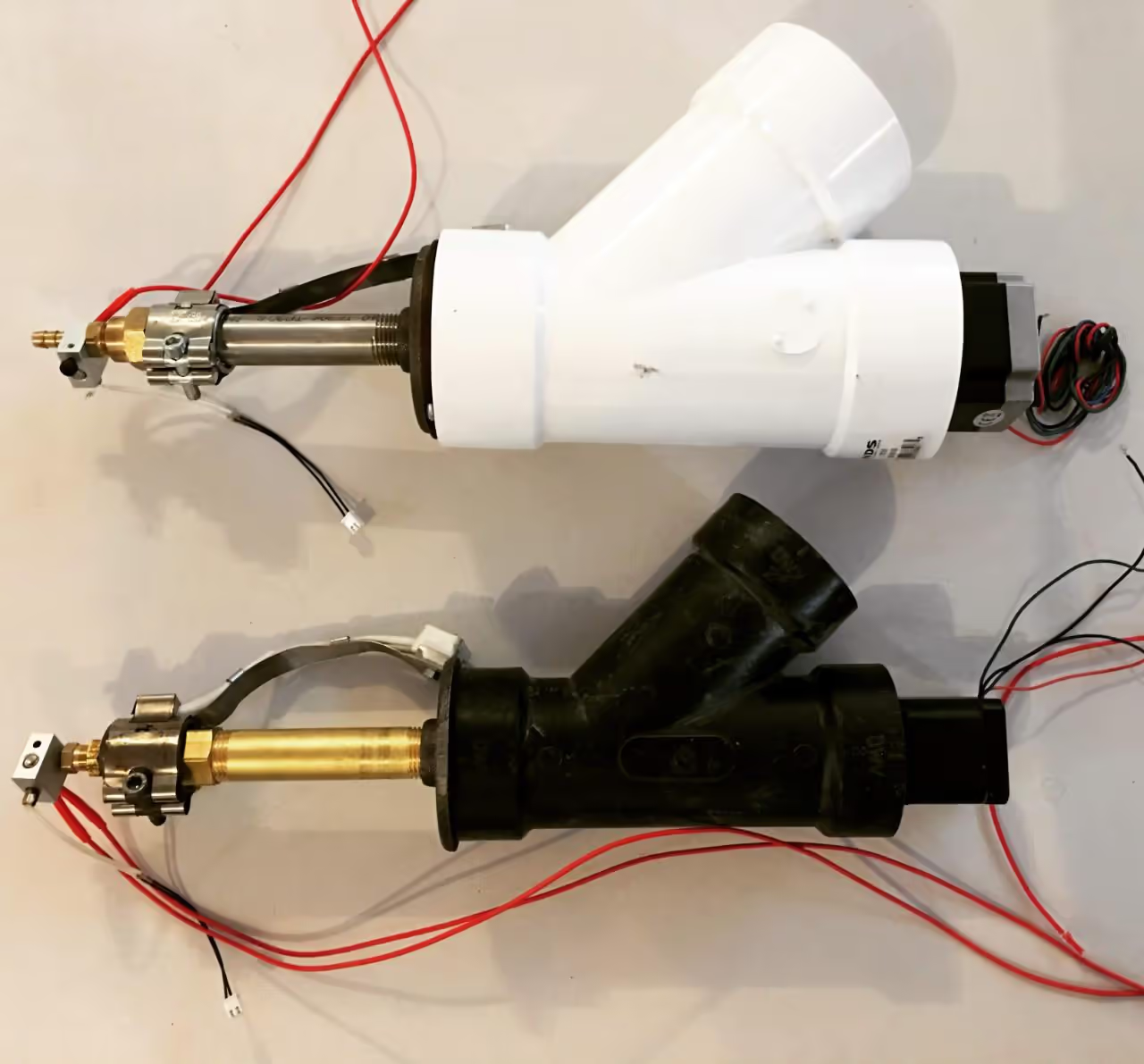

El diseño utiliza un accesorio de PVC de 3 pulgadas (7,62 cm) como tolva. Este accesorio suele encontrarse en Estados Unidos; sin embargo, las dimensiones pueden variar a escala internacional, lo que obliga a modificar las piezas a medida.

-

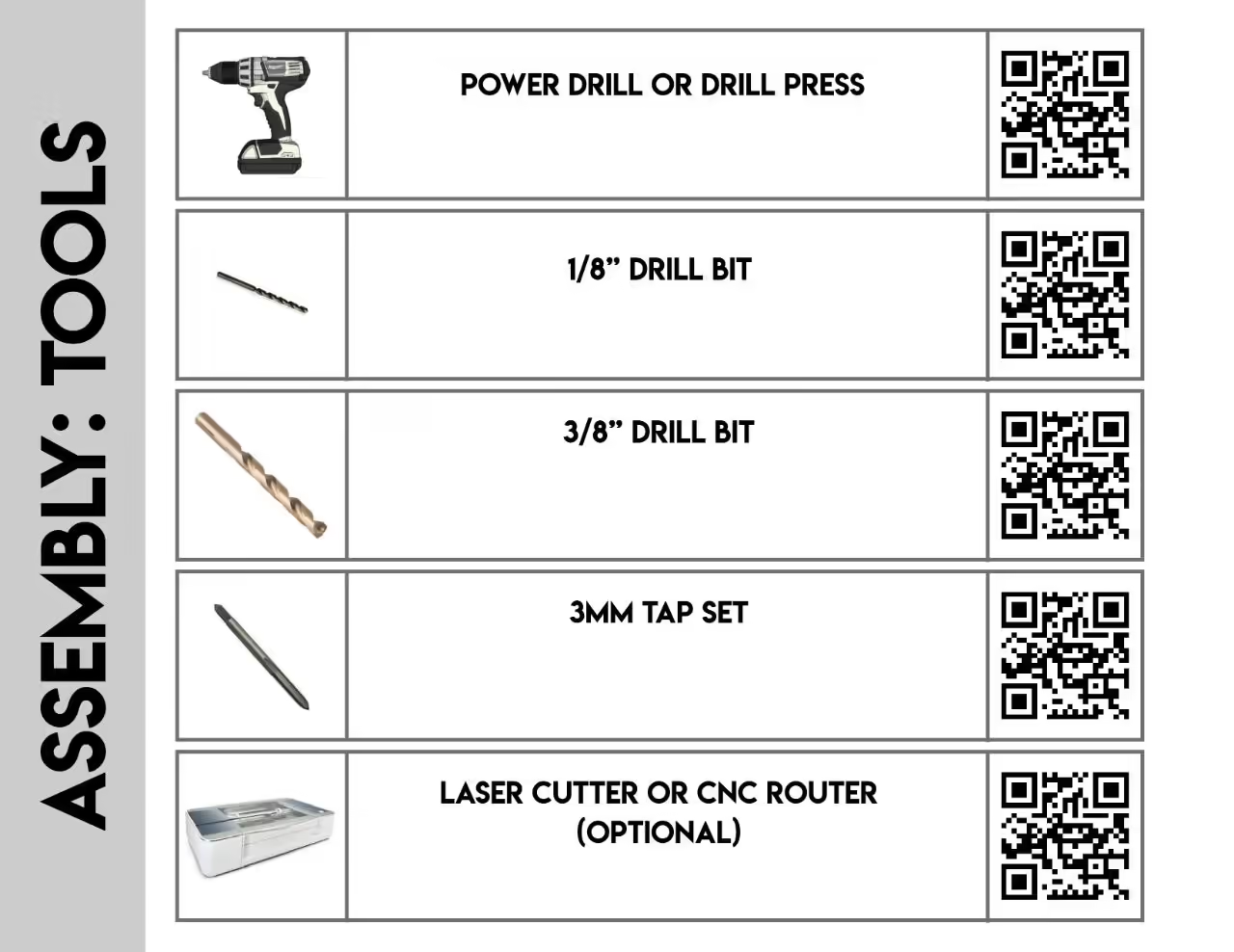

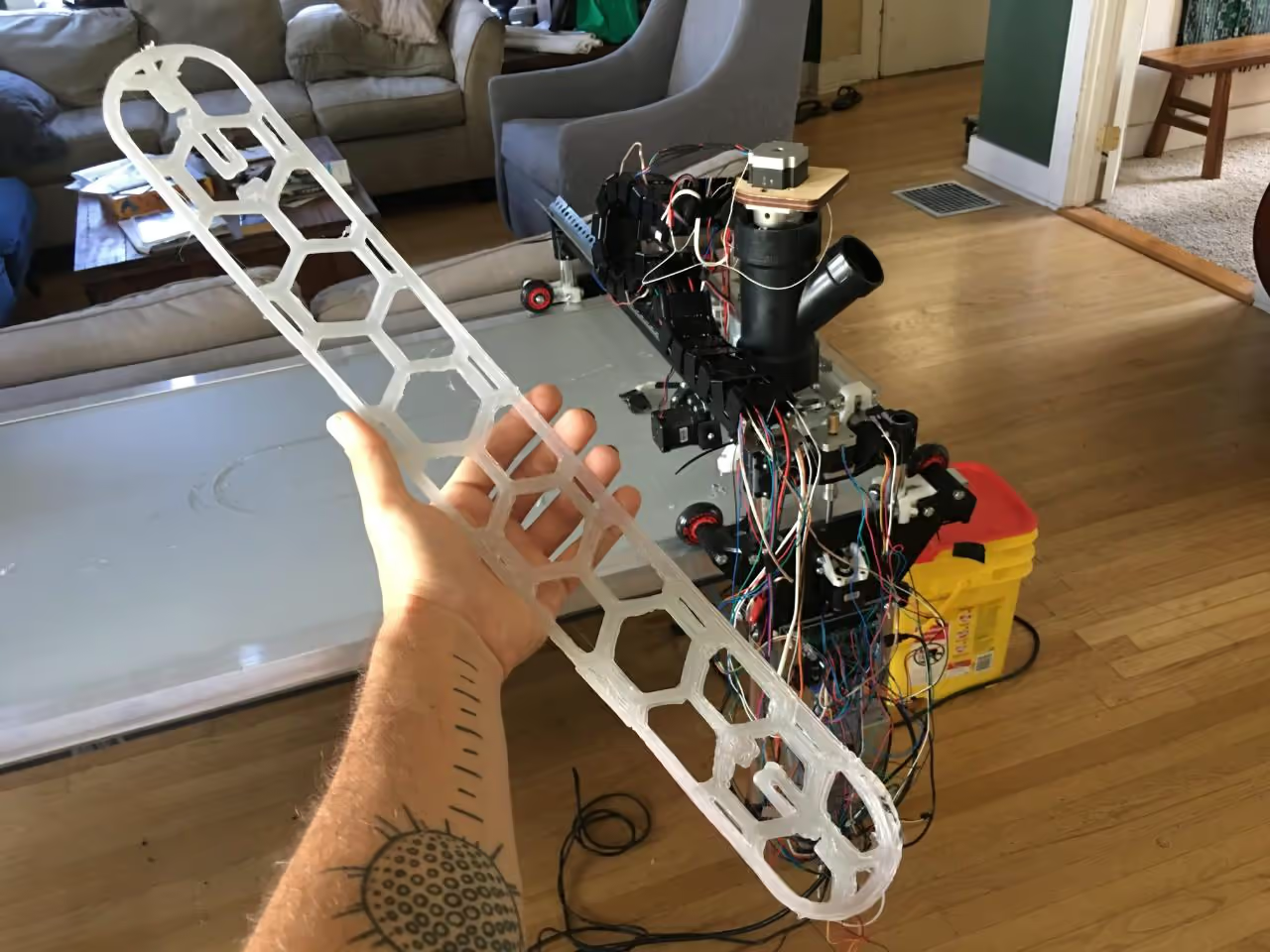

Las herramientas esenciales incluyen elementos básicos y una cortadora láser o una fresadora CNC para cortar los espaciadores de madera para montar el extrusor. Si no se dispone de ellas, se pueden utilizar los archivos suministrados como guías para cortar y taladrar a mano. Hay varios materiales adecuados para los espaciadores, aunque se prefiere la madera por su durabilidad y resistencia al reblandecimiento causado por el calor.

La brida inferior no se calienta lo suficiente como para quemar la madera, pero puede fundir el plástico, por lo que se aconseja utilizar espaciadores inferiores de madera. Si se desea, los espaciadores superiores y los adaptadores pueden imprimirse en 3D a partir de plástico.

-

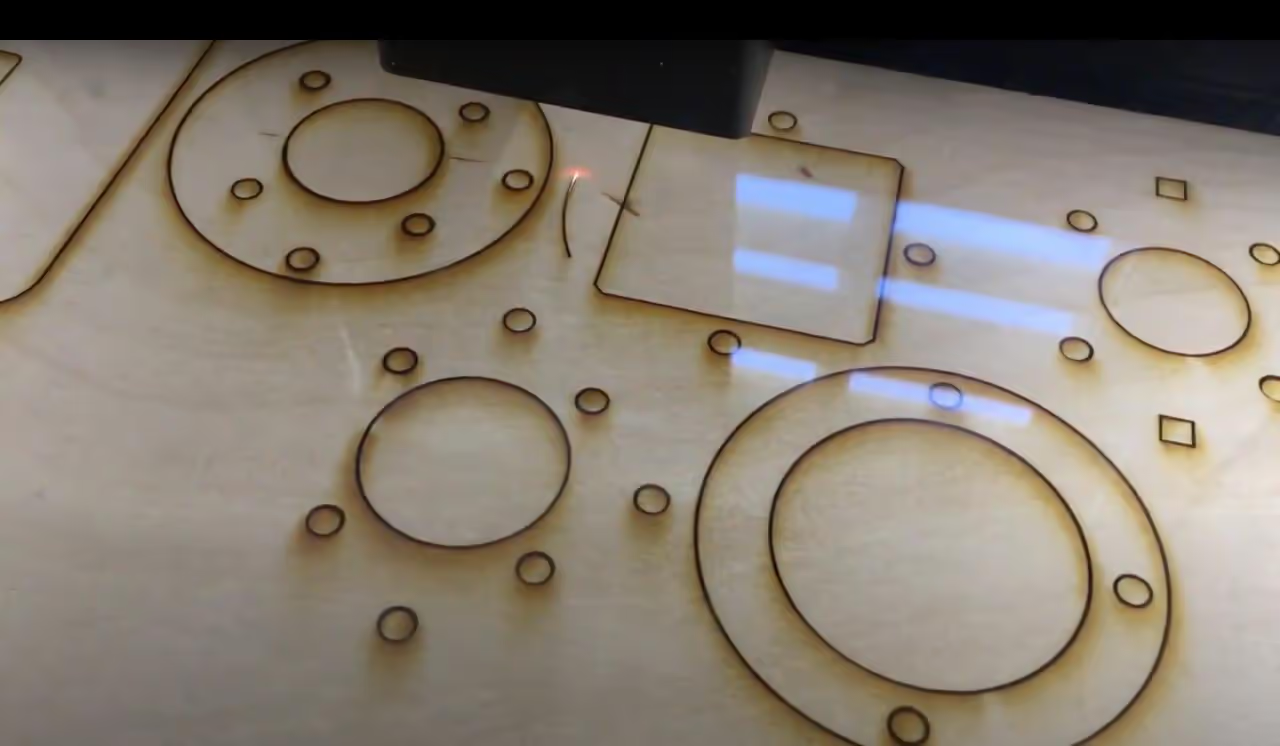

En la carpeta zip adjunta, encontrará un conjunto de archivos .svg para cortar los espaciadores necesarios. Estos se pueden cortar con un cortador láser, router CNC, o perforar manualmente si es necesario. Mi equipo utilizado fue un cortador láser Glowforge Basic.

-

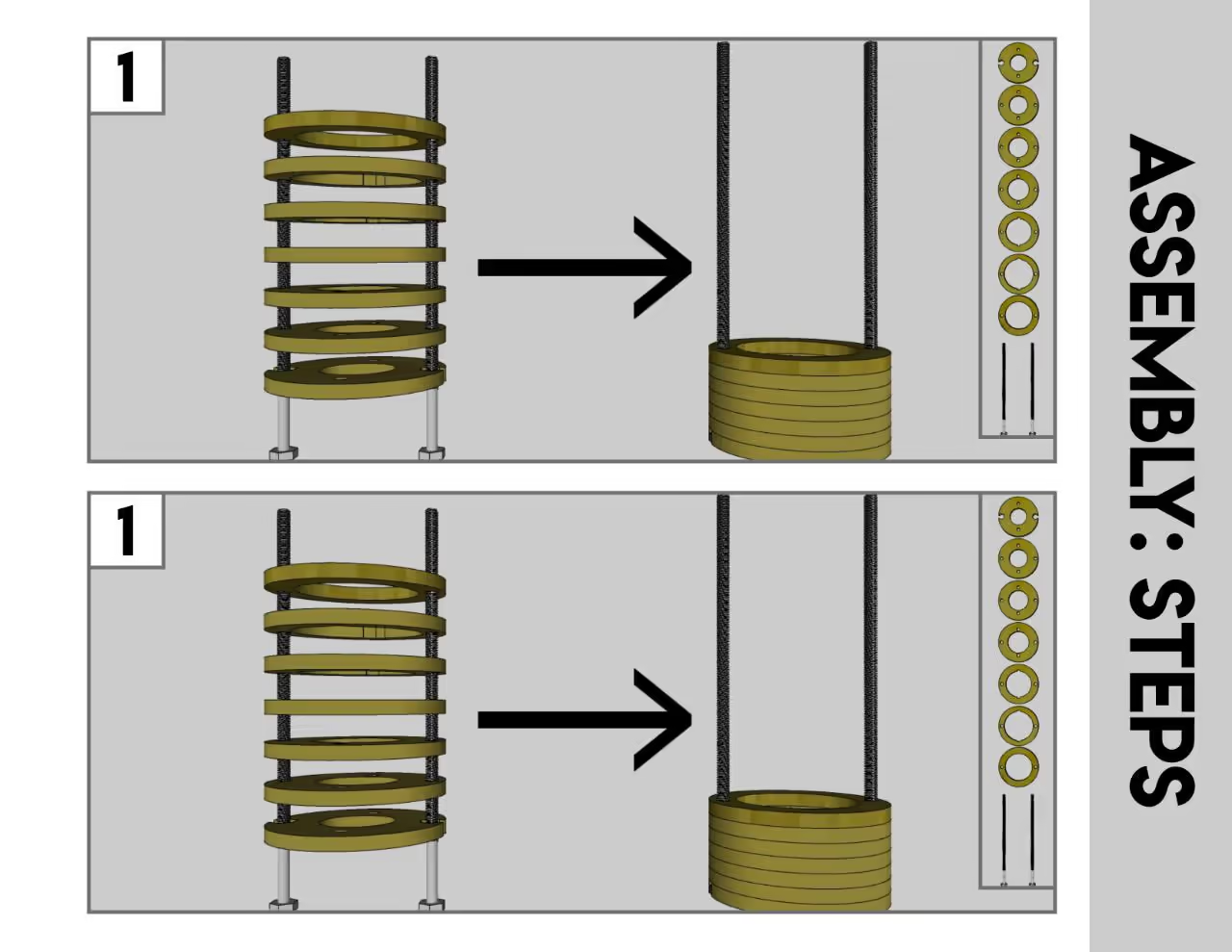

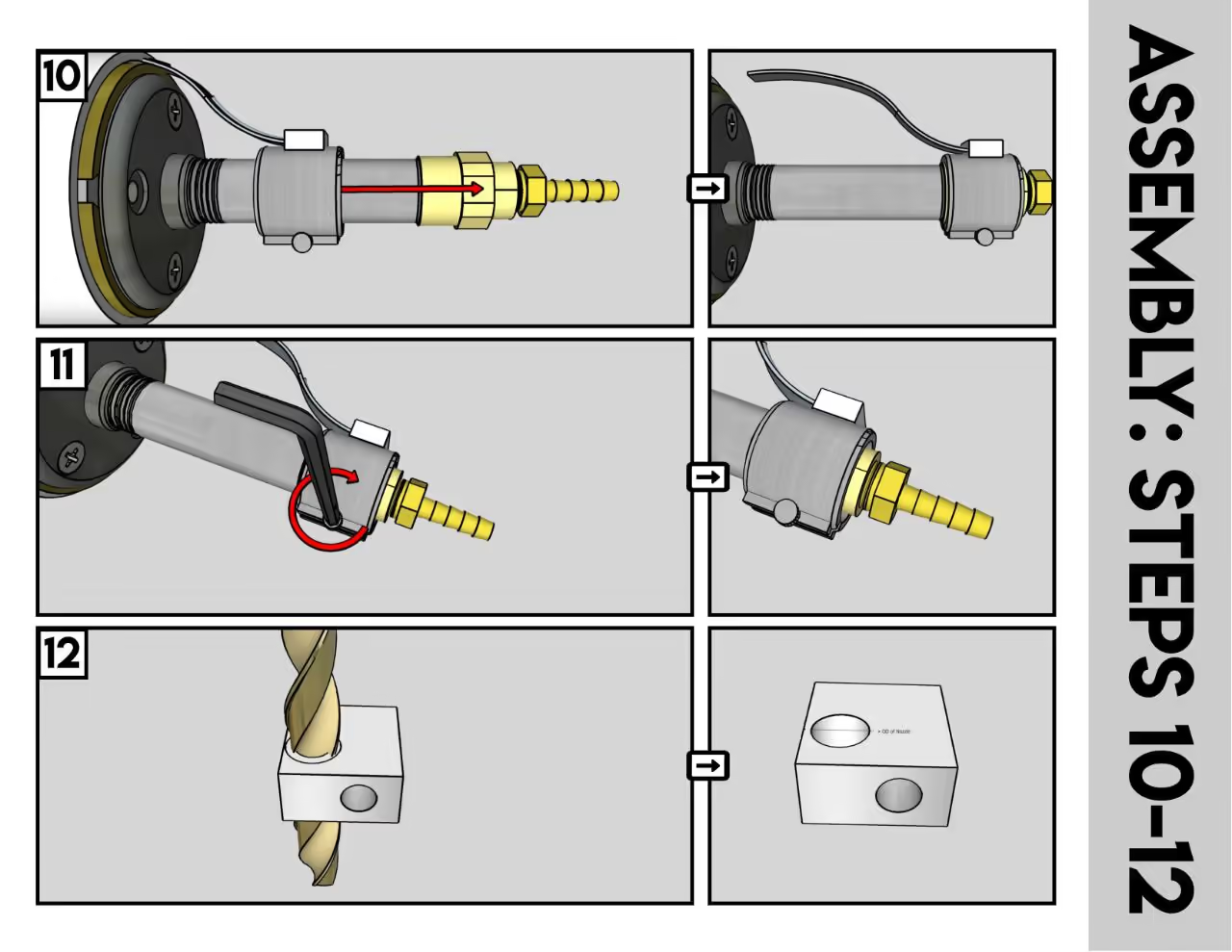

Coloque todos los separadores inferiores, empezando por B1, en los dos pernos roscados largos. Colóquelos en orden del agujero más pequeño al más grande; debe haber siete. Si su material es más delgado que 6,35 mm (0,25 pulgadas), es posible que necesite espaciadores adicionales.

-

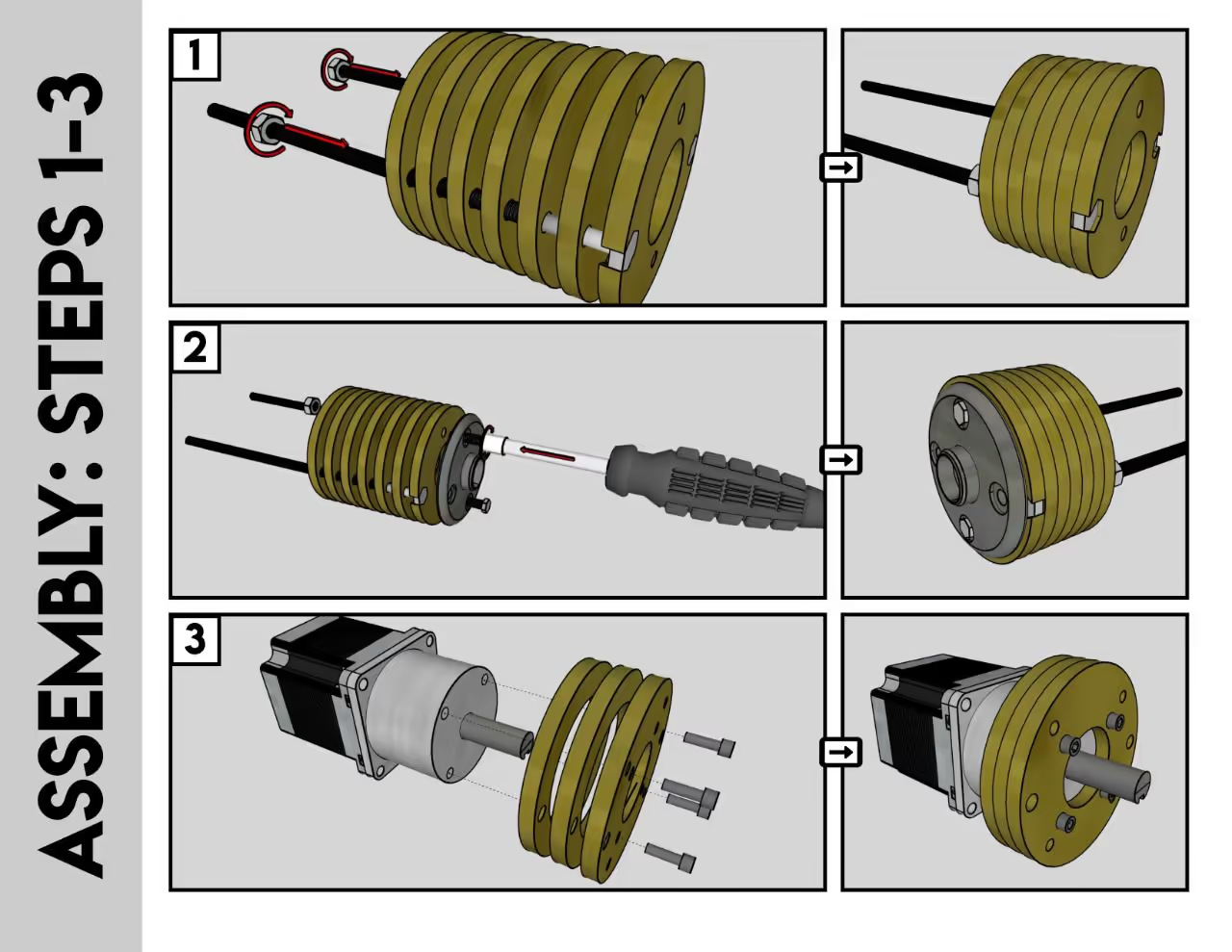

Fije las tuercas en los separadores y, a continuación, inserte los pernos más pequeños desde la dirección opuesta. Coloque la brida del tubo sobre los pernos más cortos, cubriendo las cabezas rebajadas de los pernos más largos, y fíjela con tuercas.

Coloque dos espaciadores superiores (T2) detrás del soporte del motor T1. Fije el motor paso a paso NEMA 23 al espaciador del soporte del motor (T1) utilizando pernos M4.

-

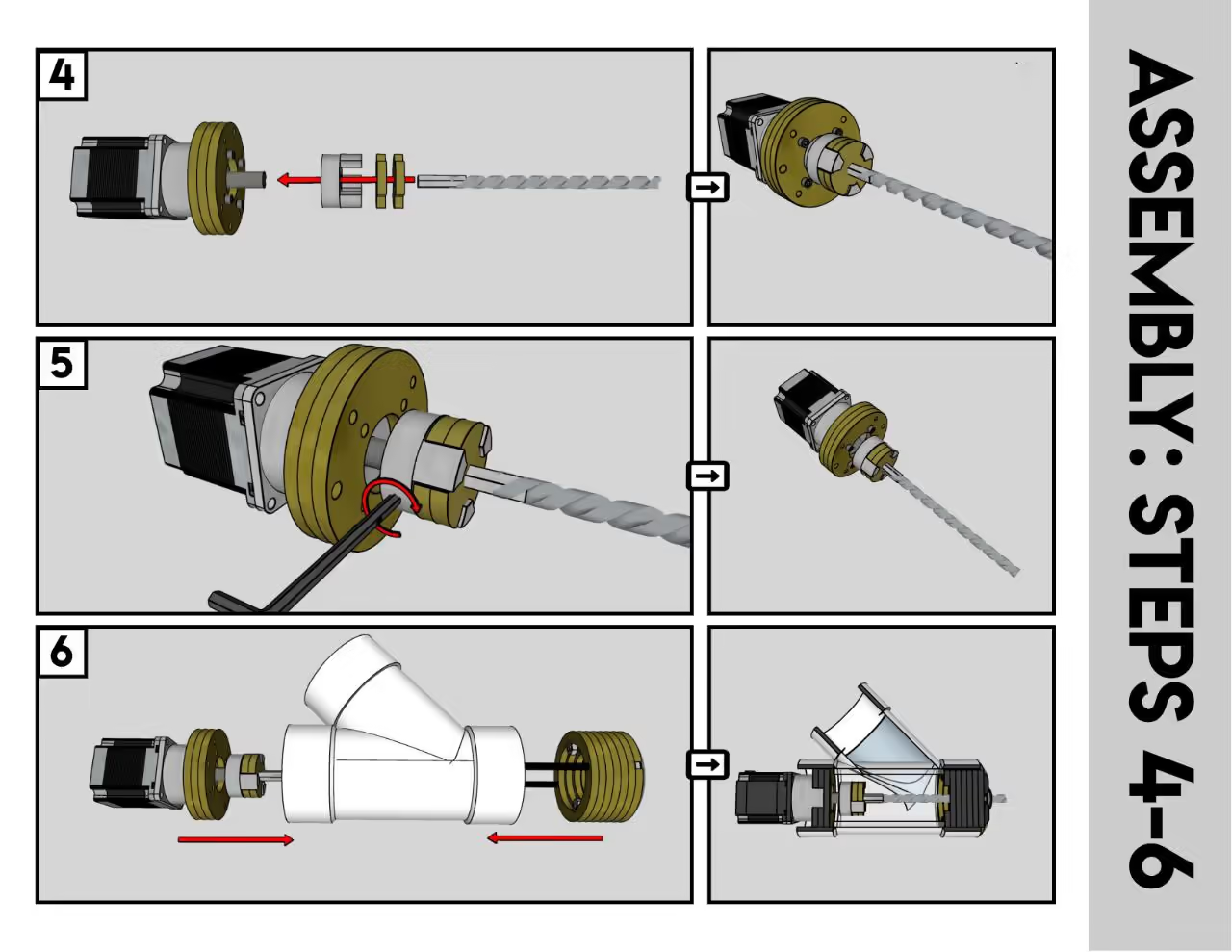

Fije el acoplador del eje en el eje del motor utilizando una llave hexagonal y, a continuación, encaje a presión el adaptador del acoplador del eje en los dientes del engranaje. Esto acomoda un vástago hexagonal estándar de EE.UU. para la mayoría de las brocas de 7/16" (11 mm). La forma hexagonal interna puede ajustarse para diferentes vástagos de barrena.

Alinee y conecte los dos conjuntos deslizándolos de modo que los pernos del conjunto inferior queden alineados con los orificios del conjunto superior y empújelos.

-

Apriete las tuercas de acoplamiento de 1/4"-20 en los extremos de los pernos roscados. Si el ajuste es apretado, utilice una herramienta de trinquete. Se pueden añadir separadores adicionales (B7 o T2) para ajustar la extensión del sinfín en el tubo de extrusión; por lo general, 1-2 pulgadas (2,5-5 cm) es suficiente. Asegúrese de que el sinfín no se extiende demasiado en la zona de fusión para evitar que se bloquee cuando se enfríe el material.

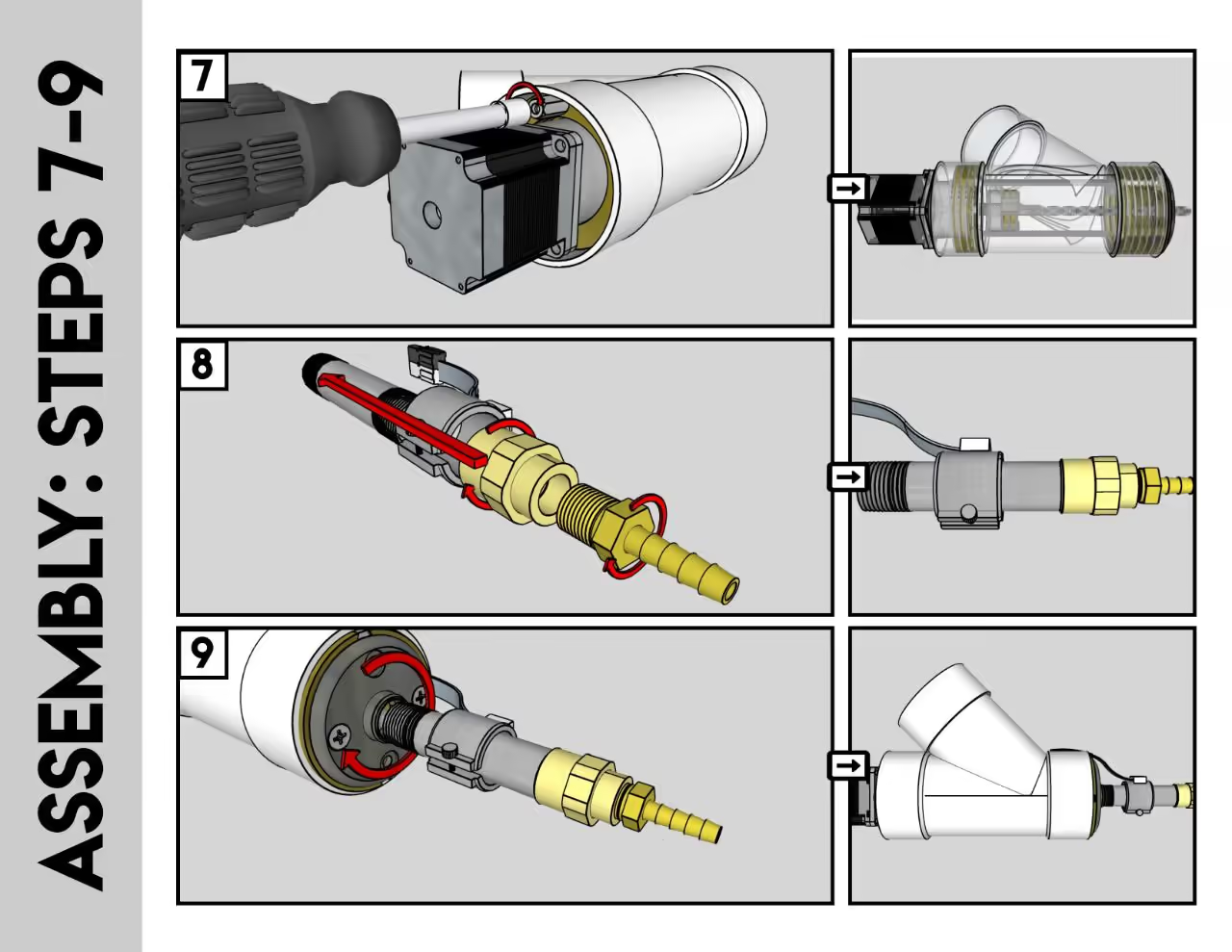

Proceda a montar el tubo de extrusión y deslice la banda del calentador en el adaptador de latón.

-

Fije el tubo a la brida del tubo, asegurándose de que se aprieta a mano sin cinta de roscar hasta que deje de girar.

Coloque la banda del calentador de forma segura. Inserte la sonda termistor entre la banda y el tubo, asegurándose de que permanece firmemente en su lugar.

-

Instrucciones para modificar el extremo caliente

-

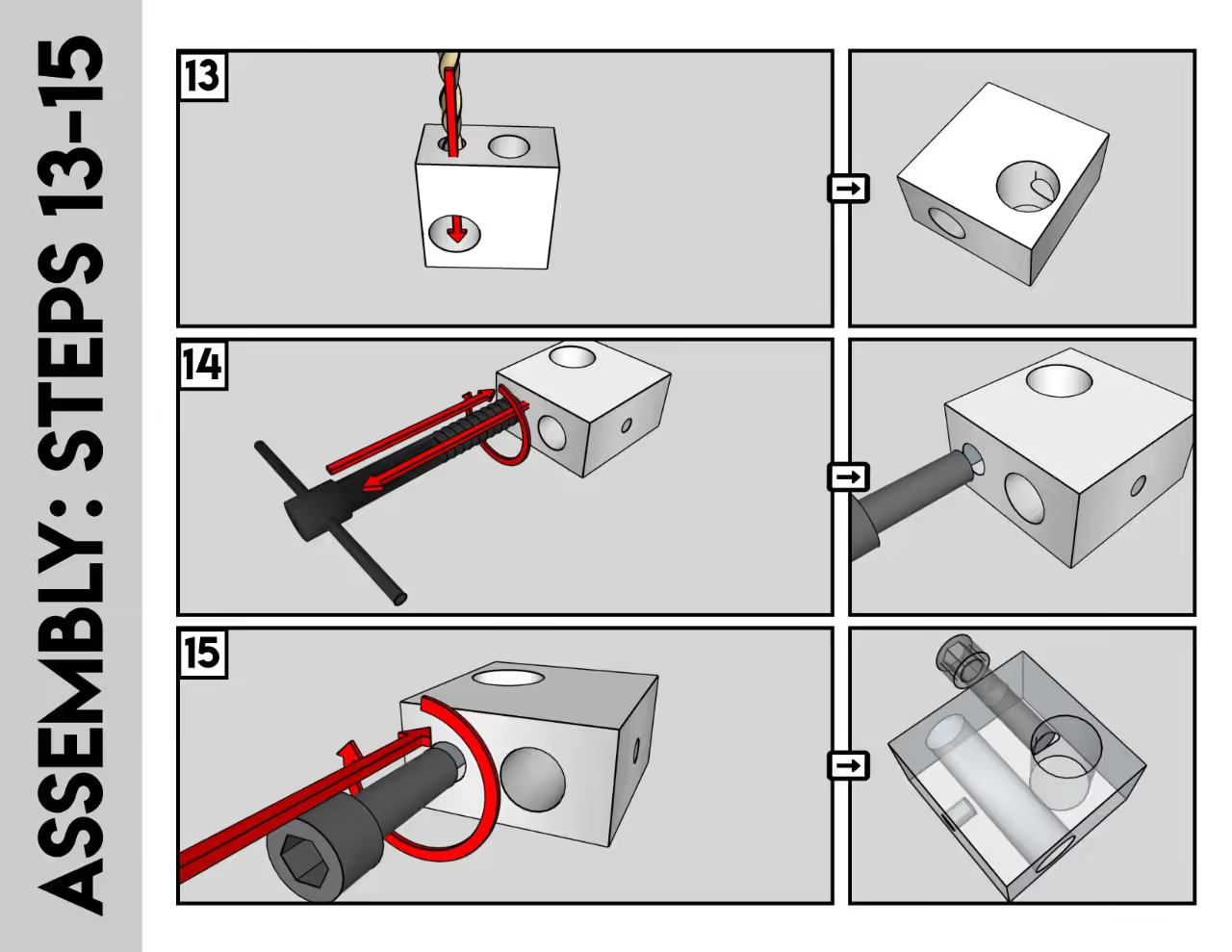

Taladre el bloque de aluminio: Agrande el agujero en el bloque de aluminio del extremo caliente con un taladro. Asegúrese de que encaja perfectamente alrededor de la boquilla de púas.

-

Fijar el extremo caliente: Colocar el extremo caliente de lado. Taladrar y roscar un agujero para un tornillo de fijación para asegurar el hot end contra la boquilla.

-

Instale los componentes: Inserte el cartucho calefactor y el termistor atornillado en el extremo caliente, asegurándose de que encajan correctamente.

-

Montar y ajustar: Deslizar el conjunto del extremo caliente modificado sobre la lengüeta de la boquilla y apretarlo en su sitio, aproximadamente 12-13 mm (1/2 pulgada) por encima del extremo de la boquilla. Asegúrese de que el bloque está cerca del extremo de la boquilla, pero no tan cerca como para quedar cubierto de plástico durante el uso, lo que podría producir humos no deseados.

-

-

Montar el extrusor en un pórtico CNC adecuado. Esta es una tarea técnica; yo utilizo un MPCNC Low-Rider2 con una placa RAMBOv1.4 que ejecuta el firmware Marlin y el software de control Repetier-Host.

El NEMA23 funciona óptimamente a 24V. Alimento el sistema con 24VDC utilizando un módulo de relé de estado sólido (SSR) para controlar la alimentación de CA del calentador de banda. El SSR es gestionado por el relé del calentador en la placa de control. Cuando se activa a 24V, alimenta el SSR, encendiendo el interruptor de red para suministrar mayor potencia al extrusor.

-

Este diseño está inspirado en [filtrado] y es totalmente de código abierto. Puede utilizarlo, compartirlo y modificarlo libremente. Si decides reproducirlo o mejorarlo, agradeceremos tus comentarios y aportaciones.

Para más información sobre mis diseños de infraestructuras de código abierto y actualizaciones de mis proyectos, visita Patreon.com/DisruptivelyUseful.

Herramientas y equipos

- Cortadora láser/Ruteadora CNC (por ejemplo, Glowforge Basic)

- Herramientas manuales básicas (taladro, llaves)

- Llave hexagonal (para el acoplador del eje)

- Carraca (para apretar las tuercas del acoplador)

- Taladro (para modificar el bloque de aluminio del extremo caliente)

Componentes de hardware

- Motor paso a paso NEMA23 (24 V)

- accesorio en estrella de fontanería de PVC de 3 pulgadas (7,62 cm)

- Banda calefactora (para barril de extrusión)

- Módulo de relé de estado sólido (SSR) (24 VCC)

- Pórtico MPCNC LowRider2 (V1Engineering)

Software y Control

- Firmware Marlin (en placa RAMBOv1.4)

- Software de control Repetier-Host (Repetier)

- Software de cortadora láser/CNC (por ejemplo, interfaz Glowforge)

- Sistema de control de movimiento compatible con G-code

- Archivos SVG de diseño del espaciador (proporcionados en el tutorial)

Consumibles y materiales

- tornillos roscados de 3/4" (1/4"-20)

- Espaciadores de madera (cortados con láser o taladrados a mano)

- Pernos M4 (para el soporte del motor)

- broca de 7/16" (vástago hexagonal de 11 mm)

- Sonda termistor (para controlar la temperatura)

Artículos

- Extrusión de polipropileno (PP)

- Guía de extrusión de planchas de polipropileno

- La impresora de basura - Michelle Vossen

- La impresora de basura - Versión 3

Papeles

YouTube

- MPCNC Lowrider parte 2 - correas, cableado, firmware

- Esta impresora 3D come basura (ft. Disruptively Useful)

- Cómo imprimir en 3D con basura reciclada | Maddie Moate

Diseños de código abierto

- Cabezal de impresión 3D de extrusión de copos de impresora de basura

- DIY Filament Extruder and Open Source - Felfil Project

- MPCNC Build Kit - Versión Primo

- Robots Devoradores de Basura - Requiere montaje

- CollettivoCocomeri/Felfil-Evo

- Felfil Evo | Kit de extrusión de filamento o ensamblado para impresoras 3D