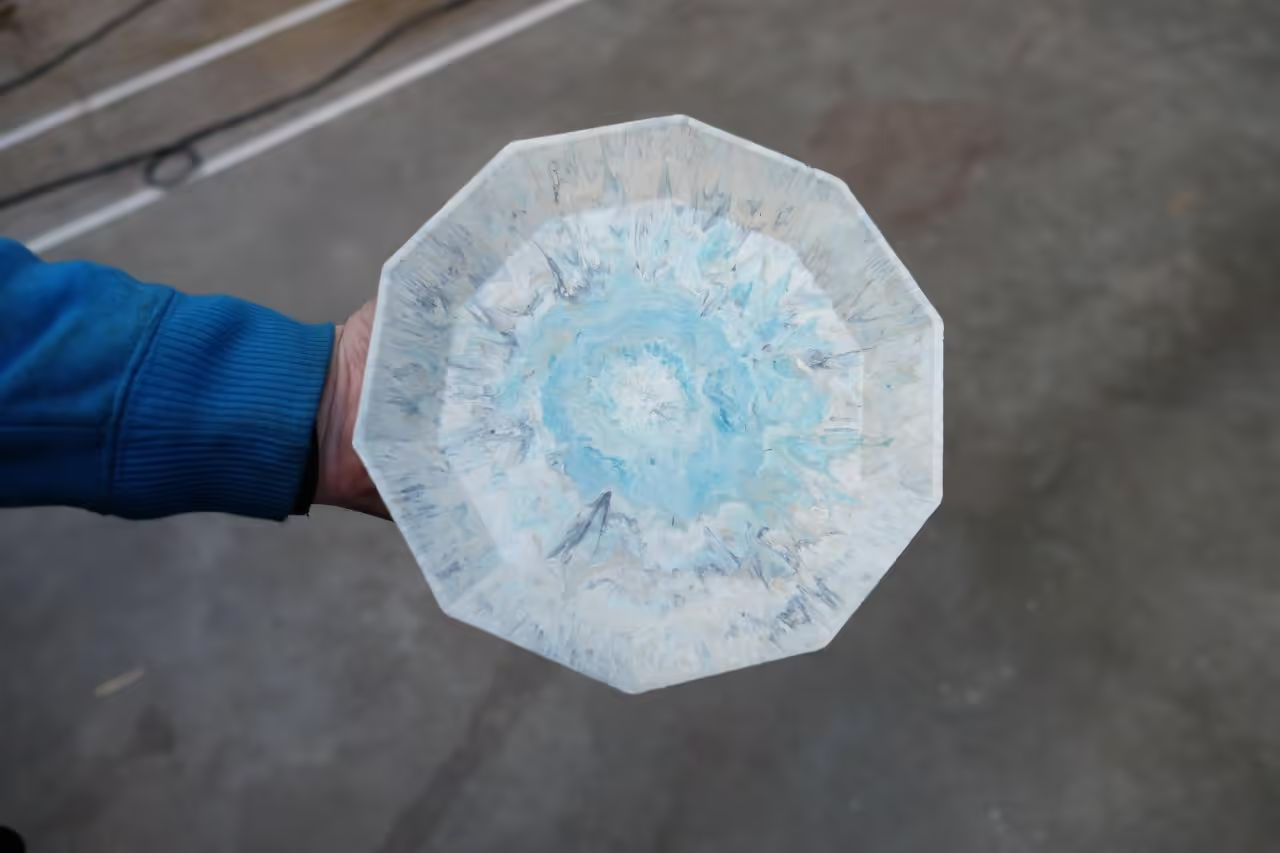

Questa esercitazione mostra la creazione di uno stampo in alluminio per iniettare un piatto di 3 mm di spessore. Il piatto è adatto per servire oggetti secchi come noci e oggetti vari. Non deve essere utilizzato per il consumo diretto di cibo, a meno che non venga applicato un rivestimento o una lacca adeguata.

Per una dimostrazione della creazione del piatto, visitare il sito: https://www.youtube.com/watch?v=YzjTm3FRLVY&t=5s

Un ringraziamento speciale a Paul Denney.

Indice dei contenuti

- Preparatevi

- Lo stampo

- CNC per le parti superiori e inferiori

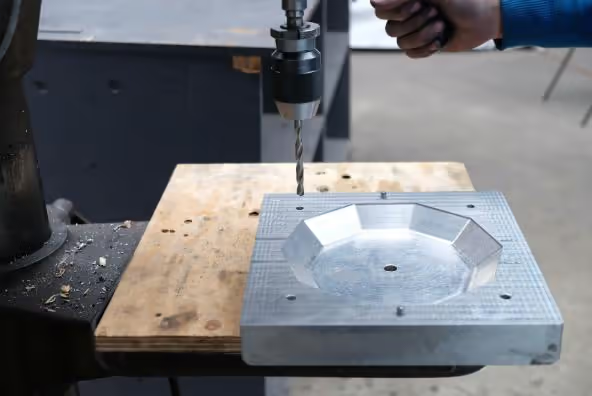

- Praticare i fori nello stampo di alluminio

- Praticare il foro di iniezione

- Realizzare la piastra di connessione

- Carteggiare i bordi dello stampo

- Assemblare lo stampo

- Prendete la plastica!

- oh, cavolo! Tempo di iniezioni!

- Scoprite la vostra creazione

- Rifinitura del piatto

- Etichettate la plastica! Timbra il piatto!

- Finisci come un'eroina

-

Strumenti richiesti:

- Macchina CNC

- Utensili da taglio (pinze, trapano, saldatore)

- Attrezzatura di sicurezza (maschera con filtro ABEC, guanti, occhiali)

- Scala

- Carta vetrata

- Pasta per lucidare (per metallo)

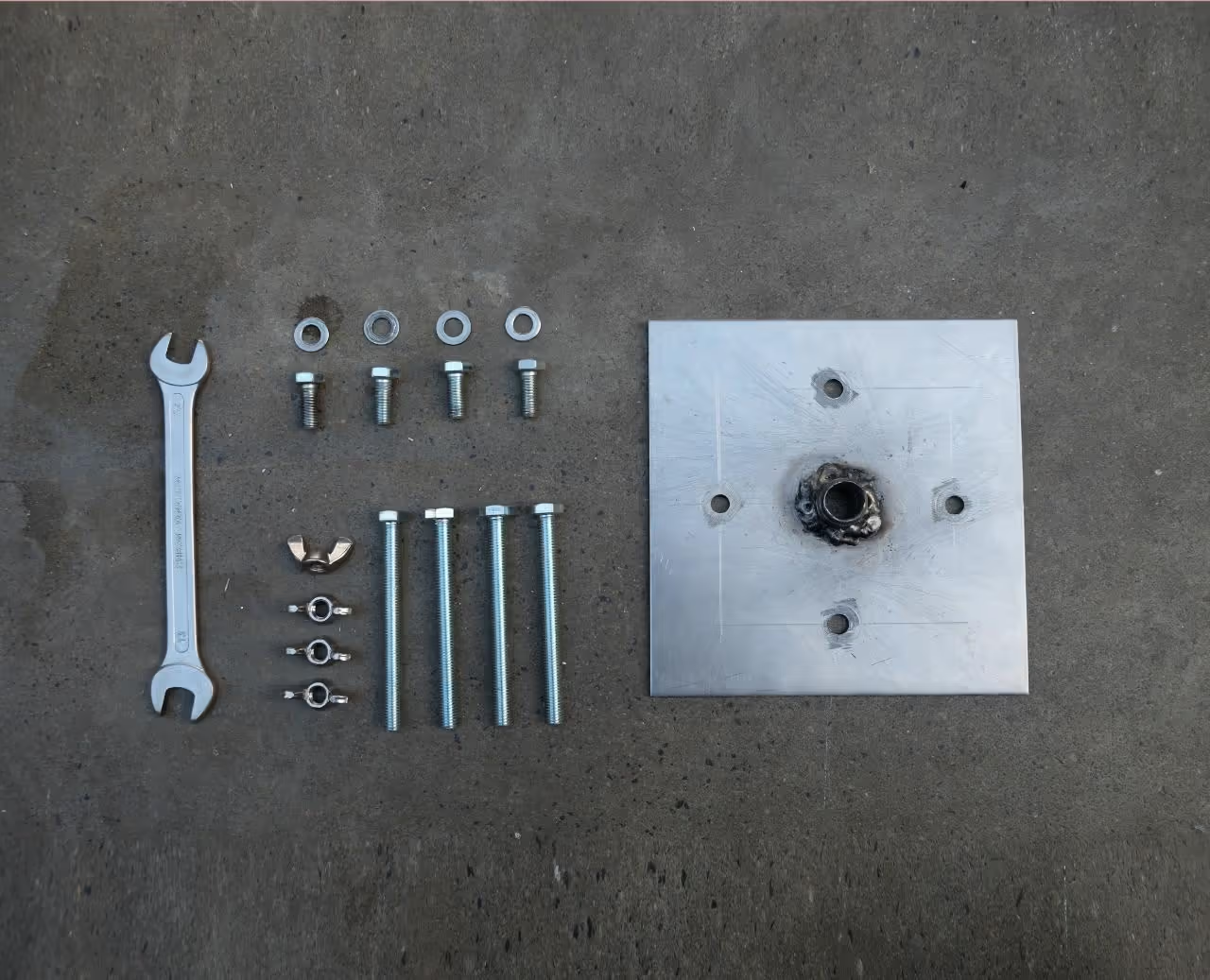

- 4 bulloni (larghezza 0,31 pollici, lunghezza minima 3,54 pollici) + dadi

- 2 perni metallici (esempio 0,24 pollici)

- Punte da trapano (0,31 pollici e 0,24 pollici)

- Chiavi inglesi

- 2 blocchi di alluminio (10,24x10,24x1,57 pollici)

- Lamiera di metallo (min. 5,91x5,91x0,20 pollici)

- connettore idraulico da 1 pollice

- Timbro per il tipo di plastica

Macchine richieste:

- Macchina ad iniezione

- Trituratore (o plastica triturata)

-

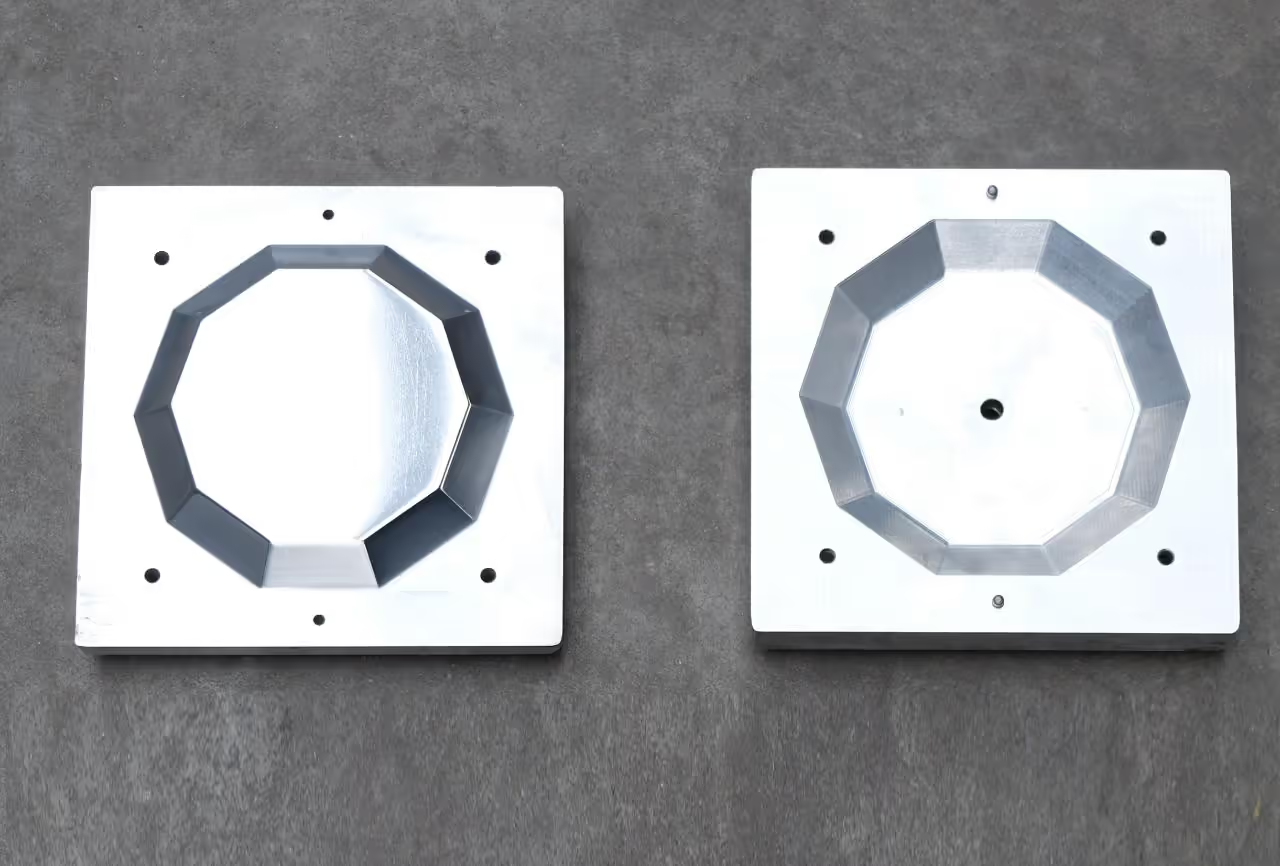

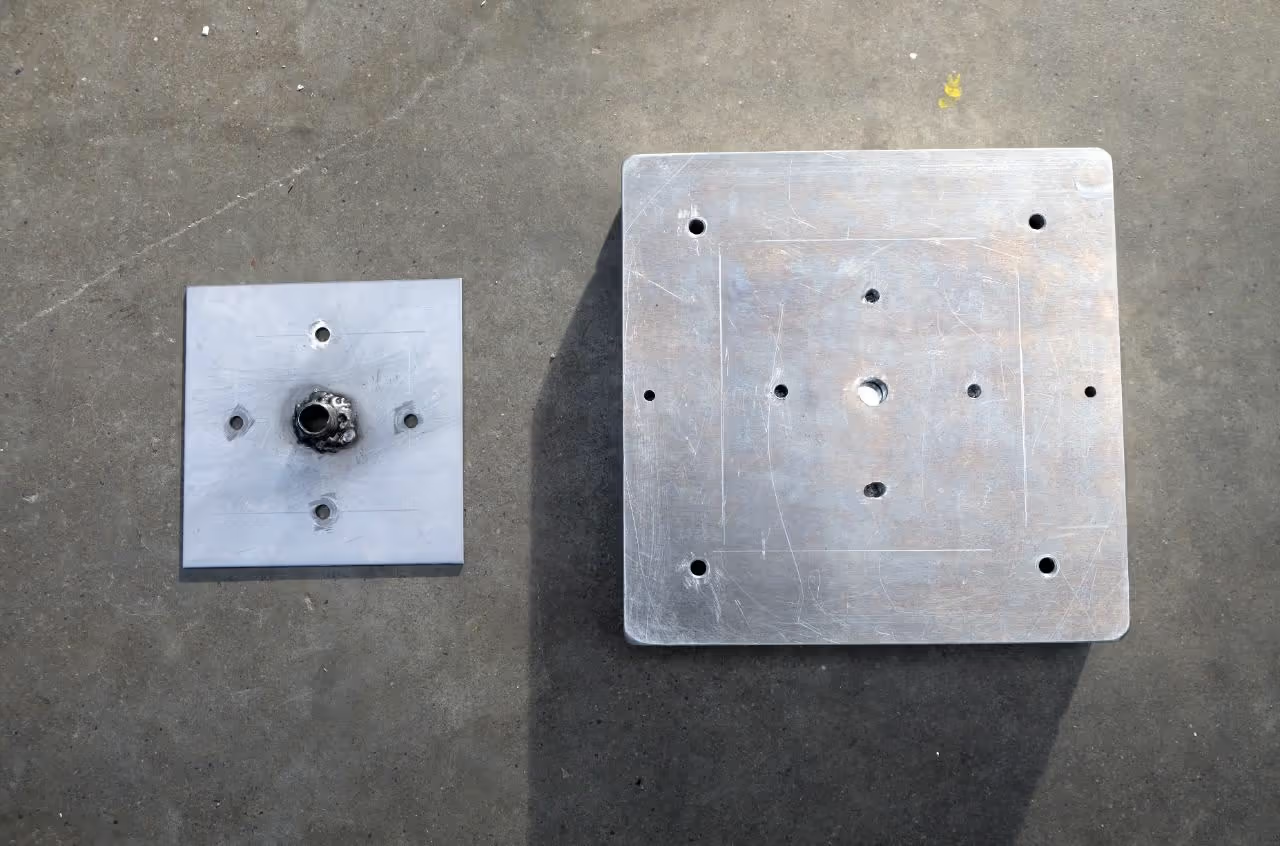

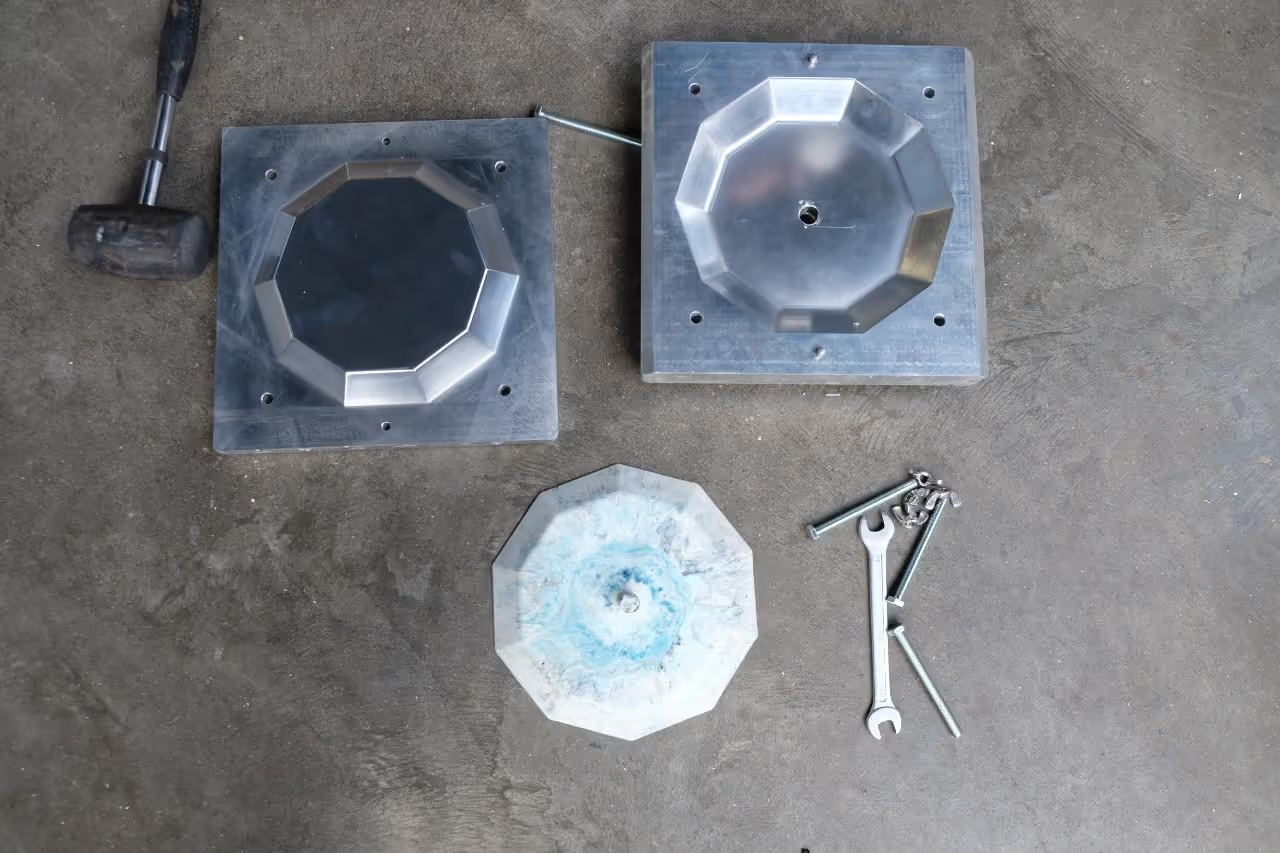

Per creare una piastra con la macchina a iniezione, è necessario uno stampo in tre parti: una parte inferiore e una superiore, entrambe in alluminio, e una parte di collegamento in acciaio. Le parti superiore e inferiore saranno fresate a CNC da blocchi di alluminio, mentre la parte di collegamento sarà fabbricata manualmente.

-

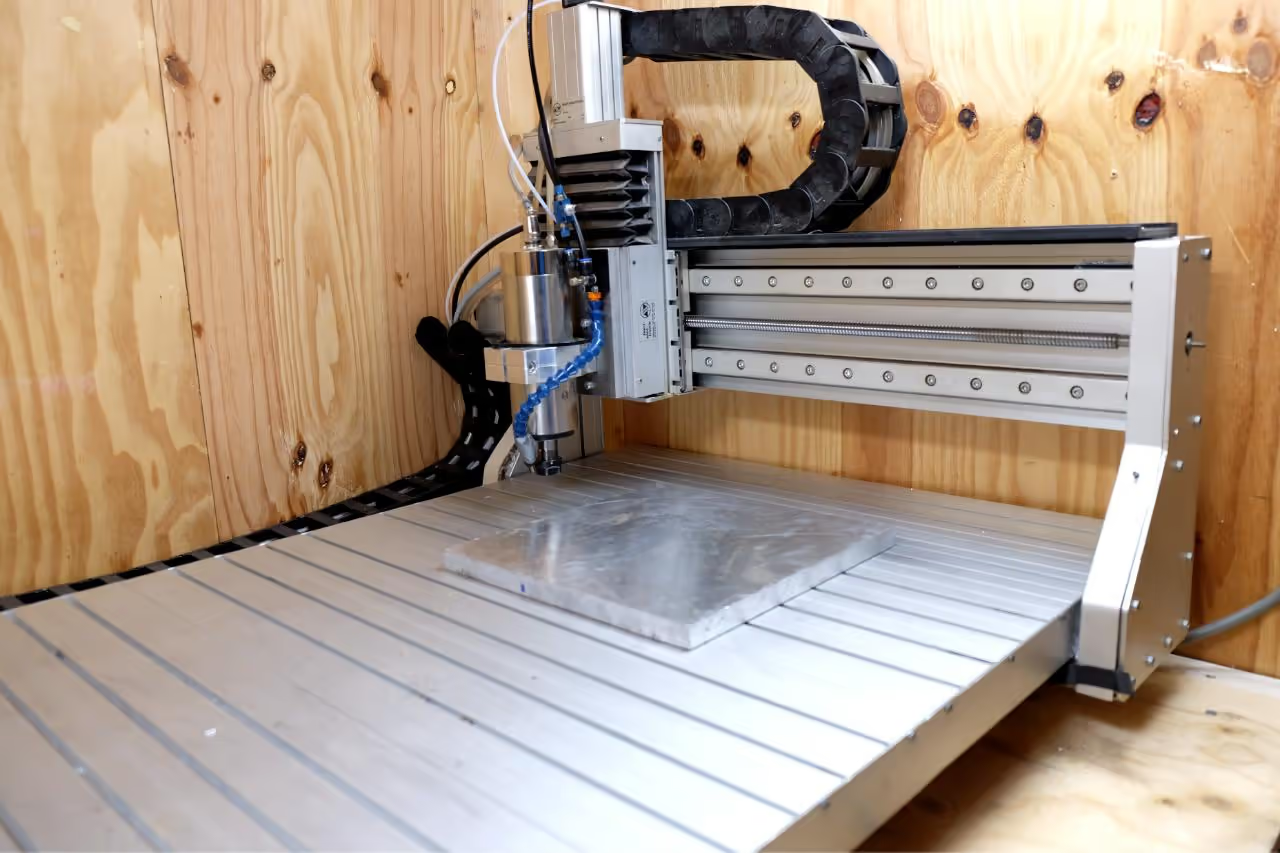

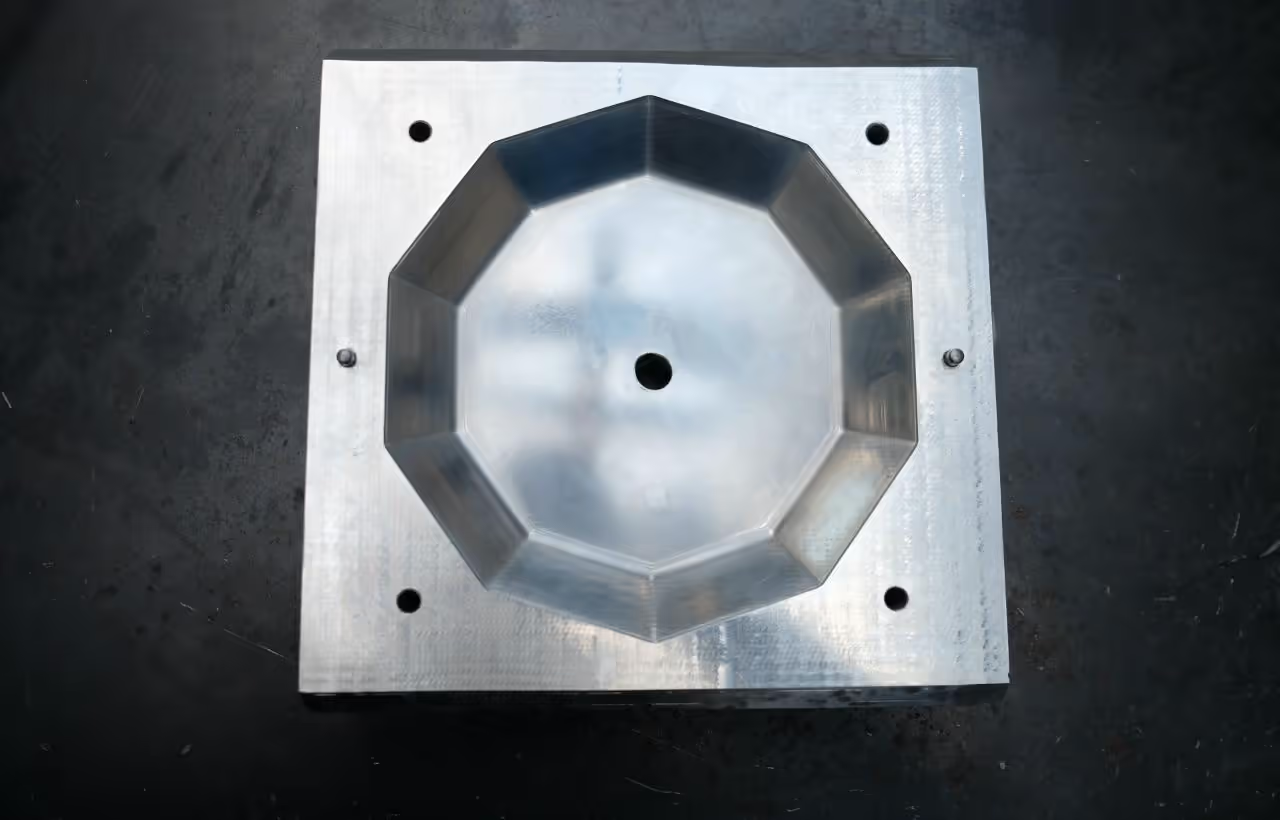

Istruzioni per la fresatura CNC

Iniziare il processo di fresatura CNC. Scaricare il file STEP allegato e utilizzarlo per fresare due blocchi di alluminio separati. Ogni blocco deve misurare almeno 10,24 pollici x 10,24 pollici x 1,57 pollici (26 cm x 26 cm x 4 cm). Nota: la larghezza massima degli stampi è di 28 cm (11,02 pollici).

Il file STEP include sei punti di riferimento per facilitare la foratura accurata dei blocchi di alluminio. Se non è disponibile una fresatrice CNC, è possibile inviare i file a un fornitore di servizi CNC, tenendo presente che questa opzione può comportare costi più elevati e tempi più lunghi.

Dopo aver tagliato lo stampo, lucidatelo per ottenere una finitura superficiale di alta qualità. Potete farlo voi stessi o chiedere al fornitore di servizi CNC di eseguire la lucidatura.

-

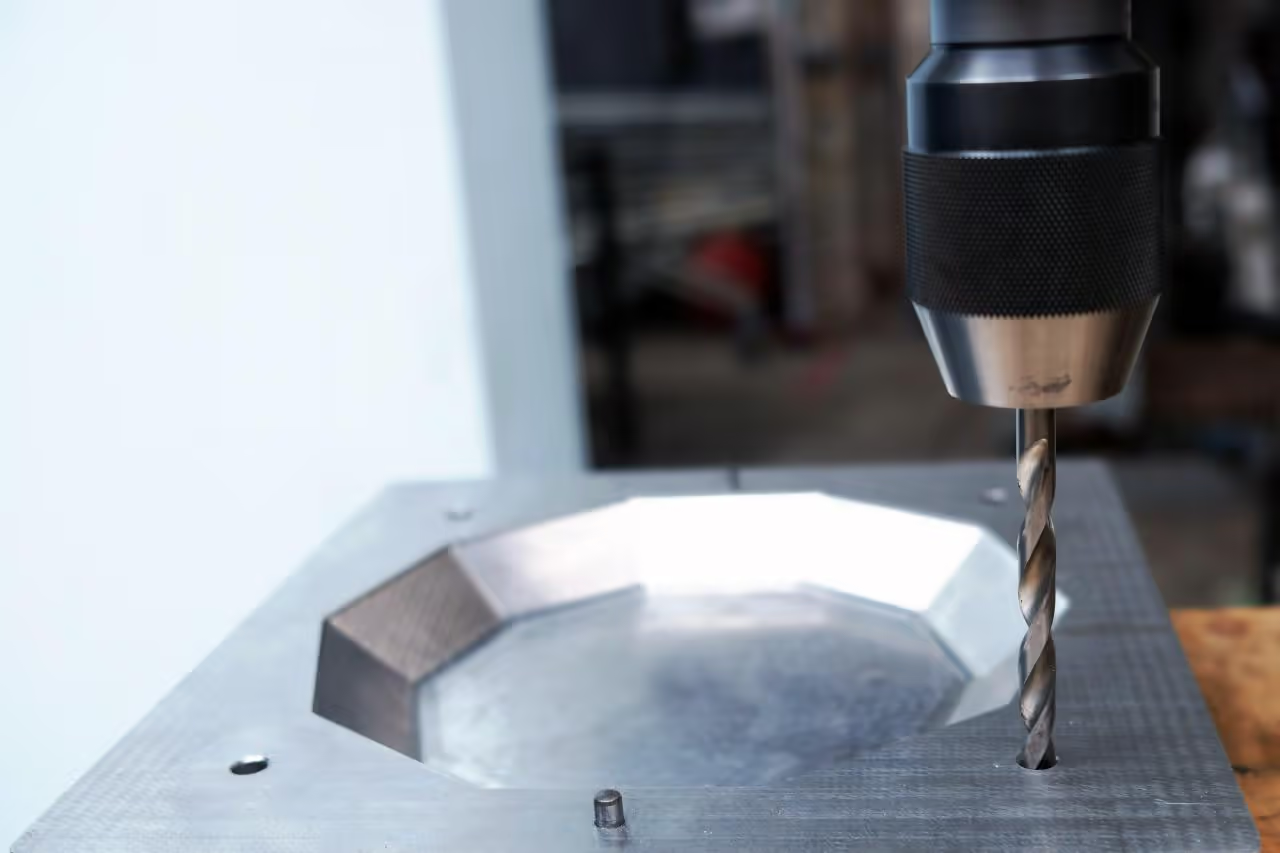

È necessario creare dei fori nelle parti dello stampo. Sono necessari due tipi di fori, per un totale di sei fori, escluso quello per l'iniezione, che verrà trattato più avanti.

Innanzitutto, praticare due fori a metà strada sui lati interni dei blocchi di alluminio (alluminio) per alloggiare i perni metallici. Questi perni garantiscono il corretto allineamento dello stampo durante l'iniezione. Praticare i fori corrispondenti alle dimensioni dei perni utilizzati. Ad esempio, se si utilizzano perni da 0,25 pollici (6 mm), forare di conseguenza. Lo stampo si aprirà e chiuderà più facilmente con l'uso.

Successivamente, praticare quattro fori agli angoli dei blocchi di alluminio (alluminio) per i bulloni e i dadi di fissaggio dello stampo. Utilizzare gli indicatori di foratura contrassegnati o allineare correttamente lo stampo per garantire la correttezza.

-

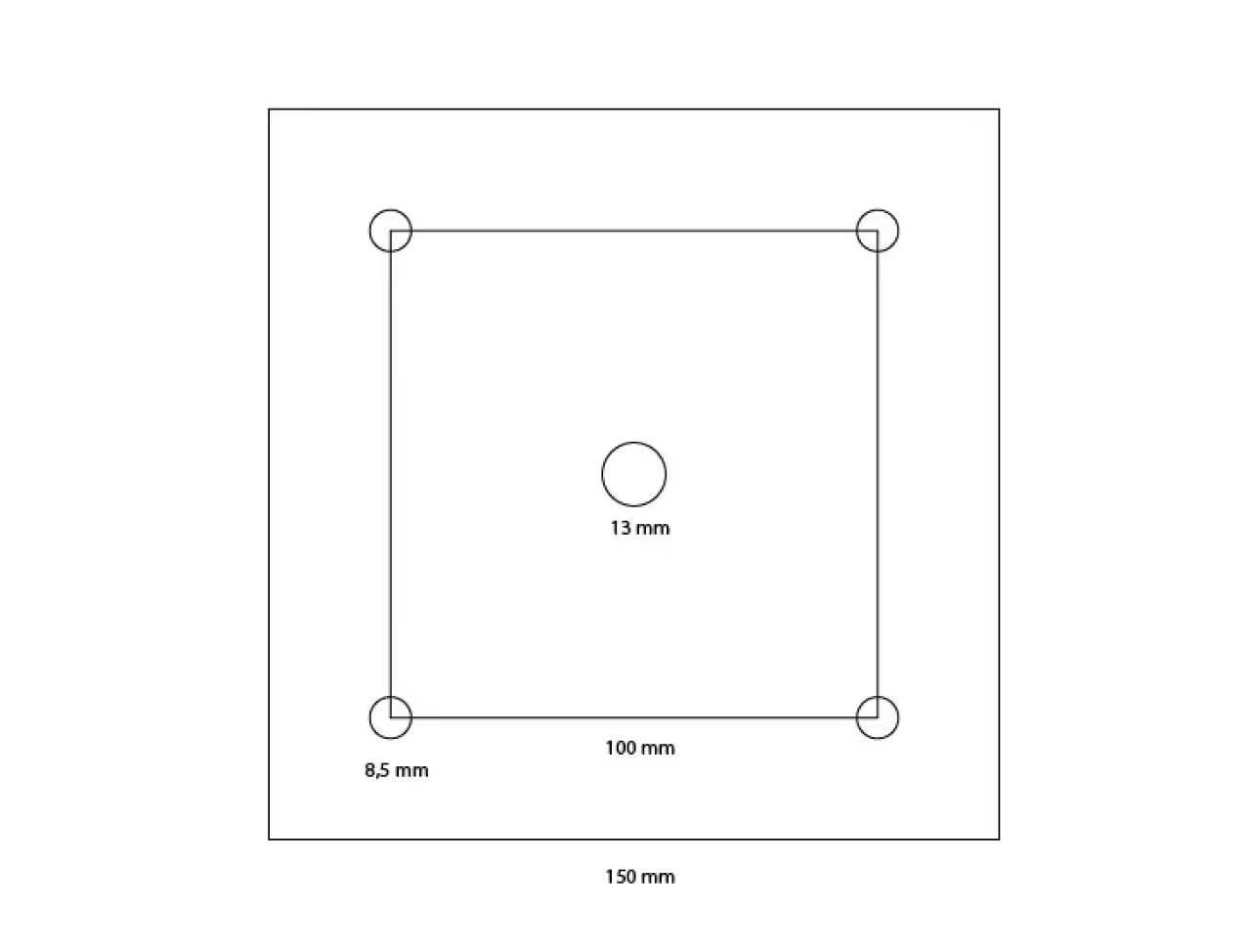

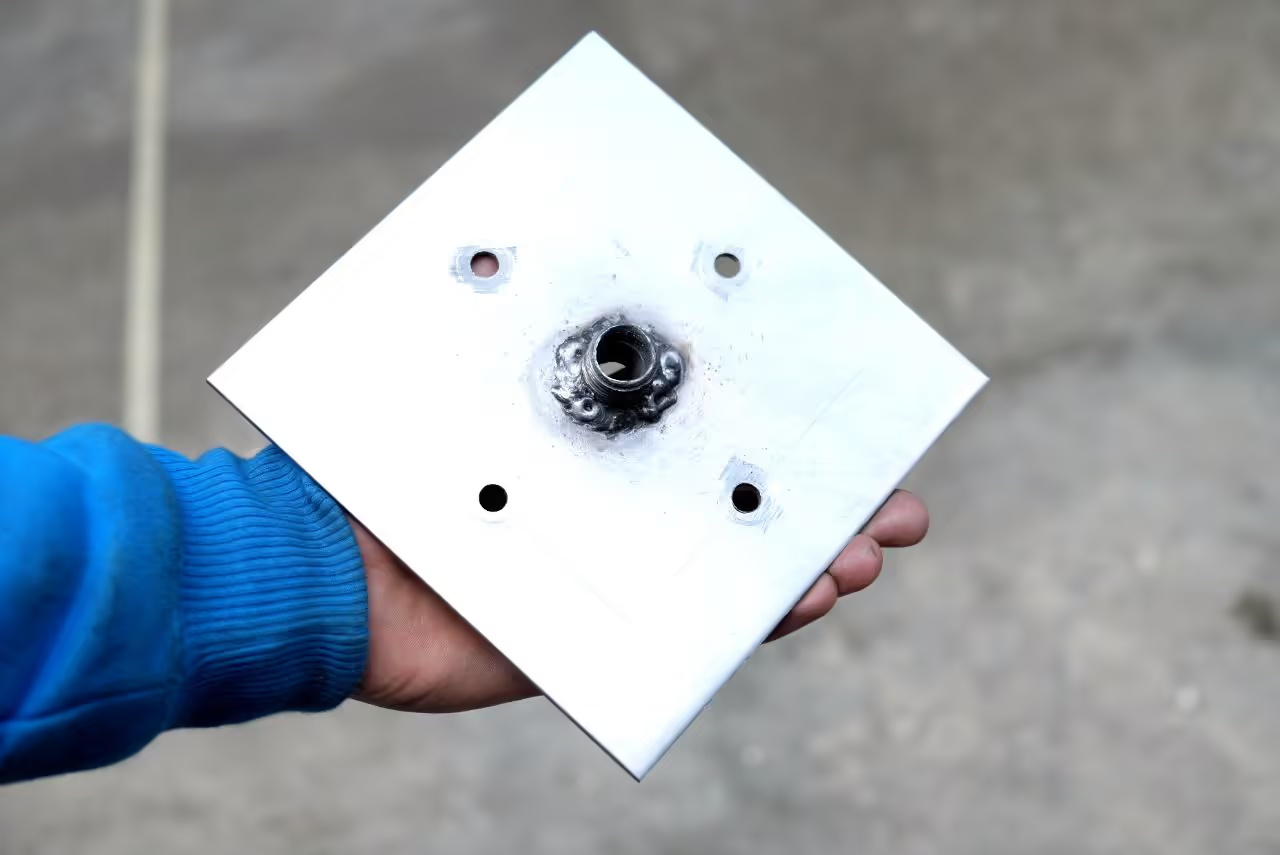

Praticare un foro (0,51 pollici) al centro della parte inferiore dello stampo con una punta da 13 mm. In questo modo si facilita il flusso di plastica dalla macchina di iniezione allo stampo. Nel file STEP è disponibile un indicatore di foratura centrale.

-

Per creare la piastra di connessione, procurarsi una lamiera d'acciaio quadrata di 59 pollici per 59 pollici (150 cm x 150 cm) con uno spessore minimo di 0,2 pollici (0,5 cm) e un ugello compatibile con la macchina di iniezione (ad esempio, tipo BSP da 1/2 pollice). Verificare i tipi di connessione per l'iniettore. Segnare i centri dei fori seguendo il disegno e forare di conseguenza. Posizionare l'ugello sul foro da 0,5 pollici (13 mm) e saldarlo saldamente alla piastra, assicurandosi che sia centrato con precisione per facilitare il fissaggio dello stampo e ottimizzare il flusso di plastica. L'allineamento preciso con lo stampo e la macchina a iniezione è fondamentale, quindi è necessario mantenere la precisione durante tutto il processo.

-

Lo stampo sarà più facile da usare se si levigano i bordi taglienti, poiché l'alluminio tagliato a CNC può essere molto tagliente. Considerate di aggiungere un bordo inclinato alla parte inferiore per facilitare l'apertura e la chiusura. È essenziale levigare e lucidare l'interno per ottenere una finitura pulita del prodotto. Uno stampo lucidato produce un prodotto di alta qualità, mentre uno non lucidato appare ruvido. Utilizzare un blocco di legno con carta vetrata per mantenere la levigatura diritta. Iniziare con carta da 120 e raddoppiare la grana ad ogni passaggio (120, 240, 440, ecc., fino a 2000). Pulire lo stampo con un panno per rimuovere la polvere di alluminio; non soffiarla via perché è dannosa per i polmoni. Successivamente, utilizzare lana d'acciaio a grana metallica e lana d'acciaio fine. Infine, lucidare lo stampo con un panno pulito e pasta lucidante.

-

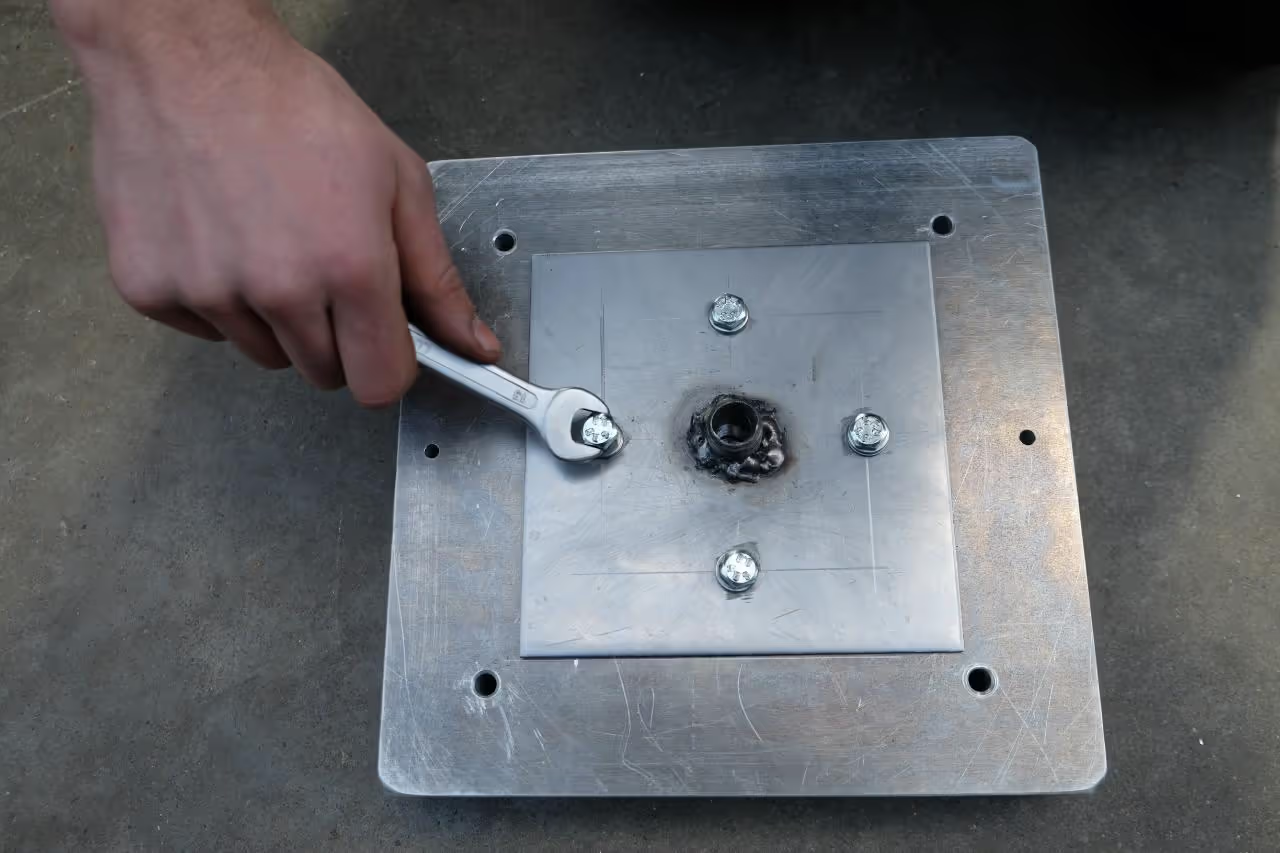

Istruzioni di montaggio

Dopo aver preparato lo stampo, assemblare i componenti. Collegare le parti superiore e inferiore utilizzando perni di allineamento e fissarle con bulloni e dadi. Fissare la piastra di connessione alle parti superiore e inferiore dello stampo. L'installazione è ora completa.

-

Utilizzare PP, HDPE, LDPE o PS, con PP e LDPE che danno i risultati migliori. La capacità massima dell'iniettore standard è di 150 g (5,29 oz).

-

Linee guida del processo di iniezione

-

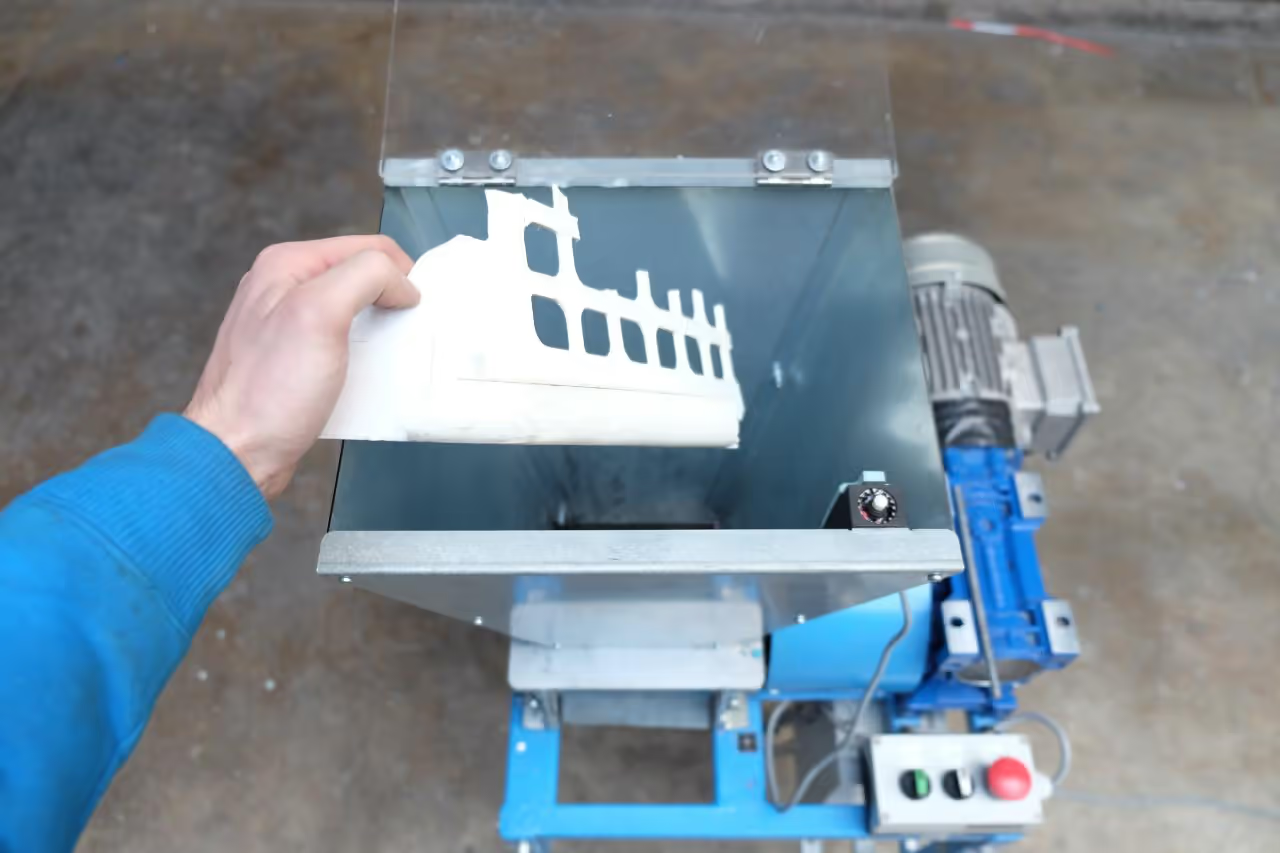

Caricamento del materiale: Riempire completamente l'iniettore con il materiale, evitando di riempirlo eccessivamente per evitare che aderisca alla tramoggia o all'esterno dell'iniettore.

-

Impostazioni della temperatura: Regolare la temperatura in base al punto di fusione specifico del materiale. Impostare l'elemento riscaldante inferiore leggermente più caldo di quello superiore per evitare una solidificazione prematura.

-

Funzionamento dell'iniettore: Muovere la leva dell'iniettore verso l'alto e verso il basso per spingere il materiale nella canna. Aggiungere altro materiale se necessario e tenere la maniglia abbassata per mantenere la pressione.

-

Riscaldamento e preparazione: Dopo circa 15 minuti di riscaldamento, sollevare la maniglia e aprire l'iniettore. Eliminare le eventuali colature di plastica iniziali che possono contenere materiale non fuso e collegare lo stampo all'iniettore.

-

Precauzioni per la sicurezza: Per garantire la sicurezza di questo processo, utilizzare una maschera protettiva, una protezione per gli occhi e guanti resistenti al calore.

-

Iniezione di plastica: Utilizzare la massima forza per tirare verso il basso la maniglia dell'iniettore e ottenere un'iniezione continua, mantenendo la pressione per 30 secondi. Evitare la pressione segmentata. Se è necessaria una forza maggiore, chiedere assistenza.

-

-

Tenere il manubrio abbassato. Rimuovere rapidamente lo stampo dal cilindro di iniezione e sigillare nuovamente il punto di connessione dell'iniettore per evitare perdite. Utilizzare acqua per accelerare il raffreddamento. Una volta raffreddato lo stampo, svitare i bulloni per aprirlo. Utilizzare un martello e un perno per rimuovere la piastra attraverso il connettore dell'ugello nella parte superiore.

-

Tagliare il materiale in eccesso nel punto di iniezione con una pinza affilata. Carteggiare le aree irregolari per ottenere una finitura liscia, utilizzando una macchina o, se si preferisce, a mano.

*Esclusione di responsabilità: Poiché la fonte della plastica non può essere completamente verificata, evitare di consumare cibo da questo piatto a meno che non venga applicata una lacca sulla superficie.

-

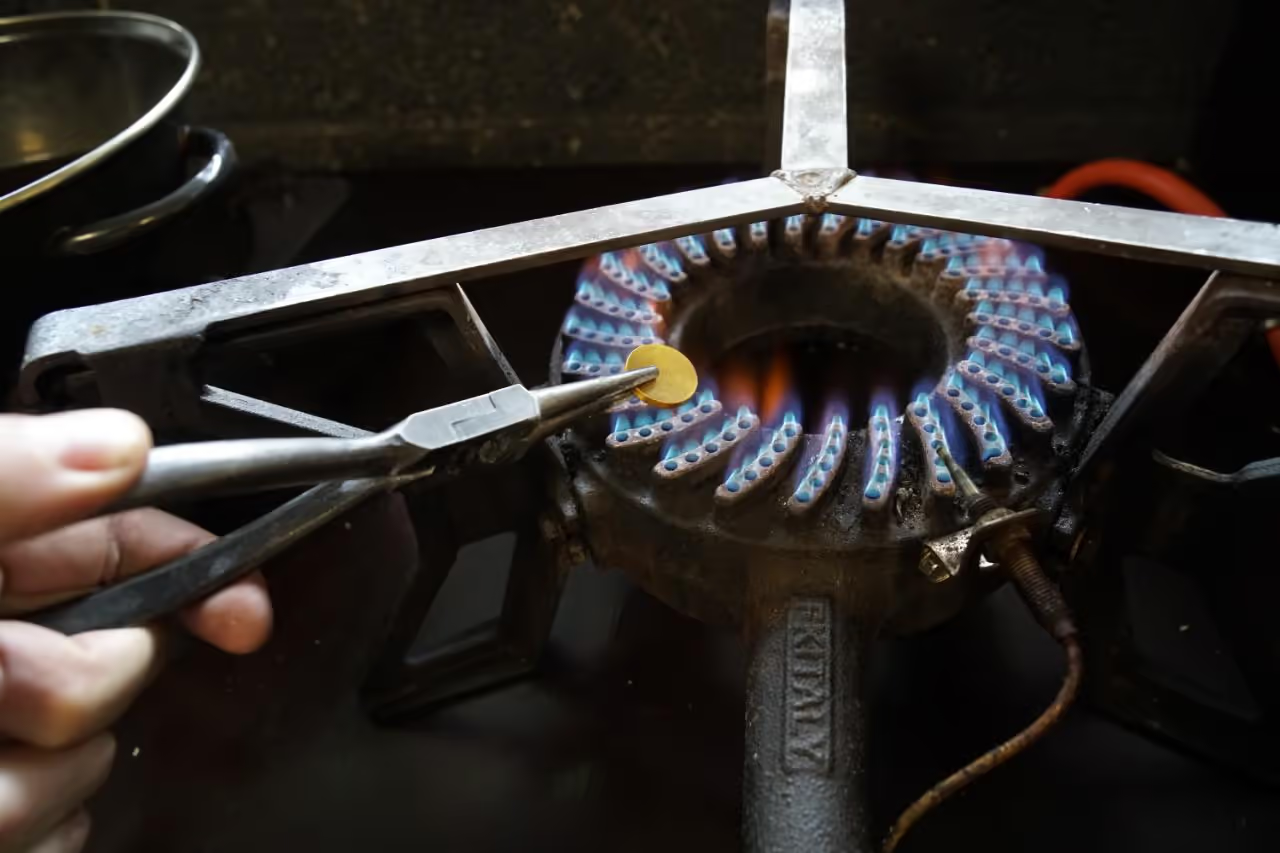

In questa fase, aggiungere un simbolo di tipo di plastica al prodotto per identificarne la composizione materiale. Questo aiuta l'identificazione futura e il potenziale ricondizionamento. Esistono varie tecniche per timbrare il materiale; per esempio, noi abbiamo utilizzato timbri reperibili online.

-

Istruzioni per il completamento

Godetevi una bevanda a scelta e apprezzate la vostra abilità artigianale. Per richieste di informazioni, scrivetemi pure a hoogewerfthomas@gmail.com o condividete una foto della vostra creazione.

Guardate il progetto in azione a Panama: [Guarda qui] (https://www.youtube.com/watch?v=YzjTm3FRLVY&t=5s).

Un ringraziamento speciale a Paul Denney.

Disclaimer

Poiché le fonti di plastica non possono essere completamente verificate, evitare di utilizzare il piatto per gli alimenti a meno che non si applichi una lacca protettiva.

Strumenti

- Utensili da taglio (pinze, trapano, saldatore)

- Carta vetrata (grana 120-2000)

- Pasta lucidante per metallo

- Chiavi inglesi

- Timbro per plastica

Macchine

- Fresatrice CNC (demo tutorial)

- Macchina ad iniezione

- Trituratore (per plastica)

Materiali

- Blocchi di alluminio (26x26x4cm, 2 unità)

- Lamiera d'acciaio (min 15x15x0,5 cm)

- Bulloni (larghezza 8 mm, lunghezza 9 cm, 4 unità) + dadi

- Perni metallici (6 mm, 2 unità)

- connettore idraulico da 1 pollice

Software

- Software CAD/CAM (per l'elaborazione di file STEP)

Dispositivi di sicurezza

- Maschera con filtro ABEC

- Occhiali di sicurezza

- Guanti resistenti al calore

- Maschera protettiva (processo di iniezione)

- Copertura per gli occhi (durante il funzionamento)

Articoli

- https://www.boyiprototyping.com/injection-molding-guide/high-quality-aluminum-injection-mold-for-manufacturing/

- https://sybridge.com/injection-molding-guide/

- https://www.rapiddirect.com/blog/ultimate-guide-to-injection-molding/

YouTube

- https://www.youtube.com/watch?v=Yb_kre3Zwz0

- https://www.youtube.com/watch?v=dDqTGr8NW7A

Progetti OpenSource

- https://www.instructables.com/Making-a-Plate-From-Recycled-Plastic/

- https://community.preciousplastic.com/library/plate-mould

Carte

- https://www.lamar.edu/engineering/_files/documents/industrial/education_in_plastics_bradley_additional.pdf

- https://www.lamar.edu/engineering/_files/documents/industrial/education_in_plastics_bradley.pdf