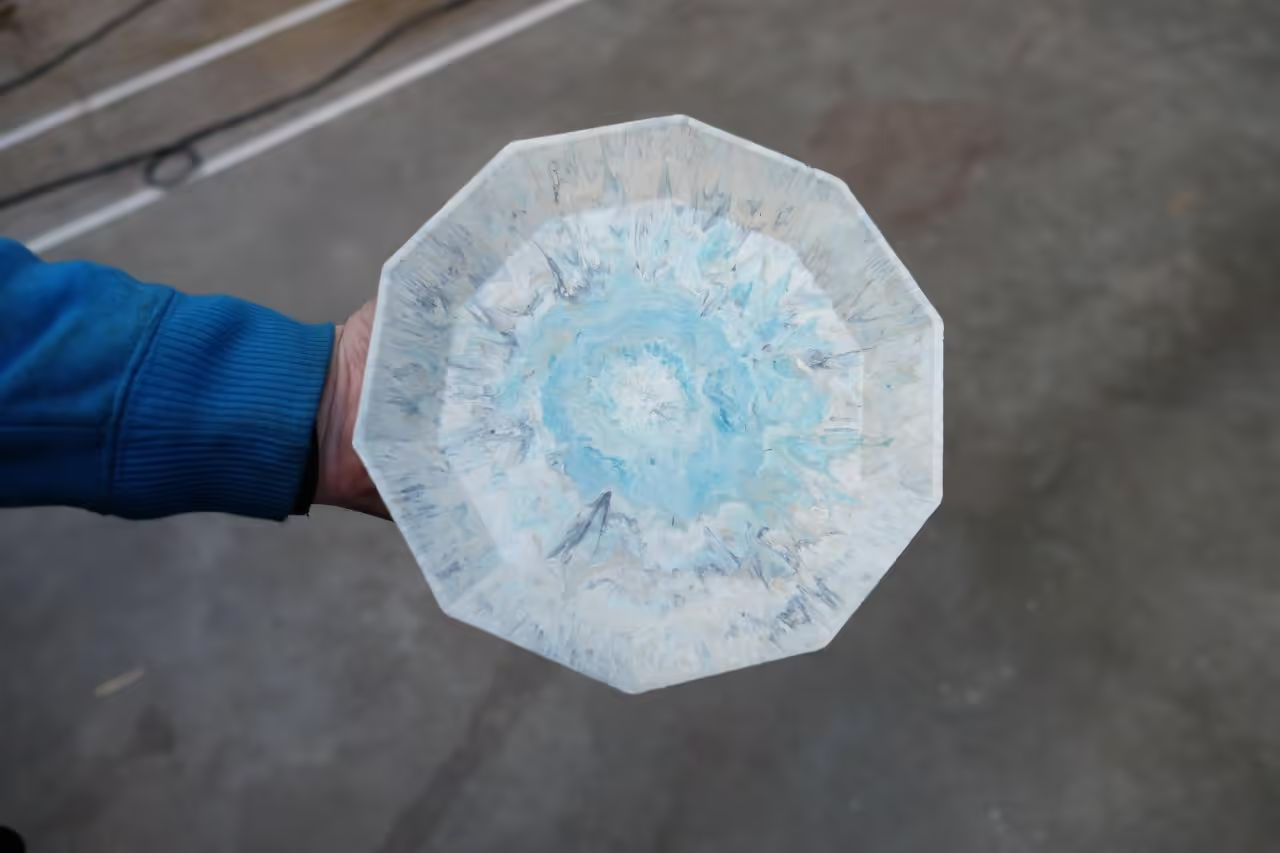

Este tutorial muestra la creación de un molde de aluminio para inyectar un plato de 3 mm de grosor. El plato es adecuado para servir artículos secos como frutos secos y objetos diversos. No debe utilizarse para el consumo directo de alimentos a menos que se aplique un recubrimiento o laca adecuados.

Para ver una demostración de la creación del plato, visite: https://www.youtube.com/watch?v=YzjTm3FRLVY&t=5s

Agradecimientos especiales a Paul Denney.

Índice

- Prepárate

- El Molde

- CNC de las partes superior e inferior

- Taladrar los agujeros del molde de aluminio

- Perforación del orificio de inyección

- Hacer la placa de conexión

- Lijar los bordes del Molde

- Montar el Molde

- ¡Consigue tu Plástico!

- ¡Oh hombre! ¡Hora de la Inyección!

- Descubra su creación

- Terminar la placa

- ¡Etiquete su Plástico! ¡Estampe el plato!

- Termina como un héroe

-

Herramientas necesarias:

- Máquina CNC

- Herramientas de corte (alicates, taladro, soldador)

- Equipo de seguridad (máscara con filtro ABEC, guantes, gafas)

- Escala

- Papel de lija

- Pasta de pulir (para metal)

- 4 pernos (0,31 pulgadas de ancho, longitud mínima 3,54 pulgadas) + tuercas

- 2 pasadores metálicos (ejemplo 0,24 pulgadas)

- Brocas (0,31 pulgadas y 0,24 pulgadas)

- Llaves

- 2 bloques de aluminio (10,24x10,24x1,57 pulgadas)

- Plancha de metal (mín. 5,91x5,91x0,20 pulgadas)

- conector de fontanería de 1 pulgada

- Sello para tipo de Plástico

Máquinas Requeridas:

- Máquina de inyección - Inyectora

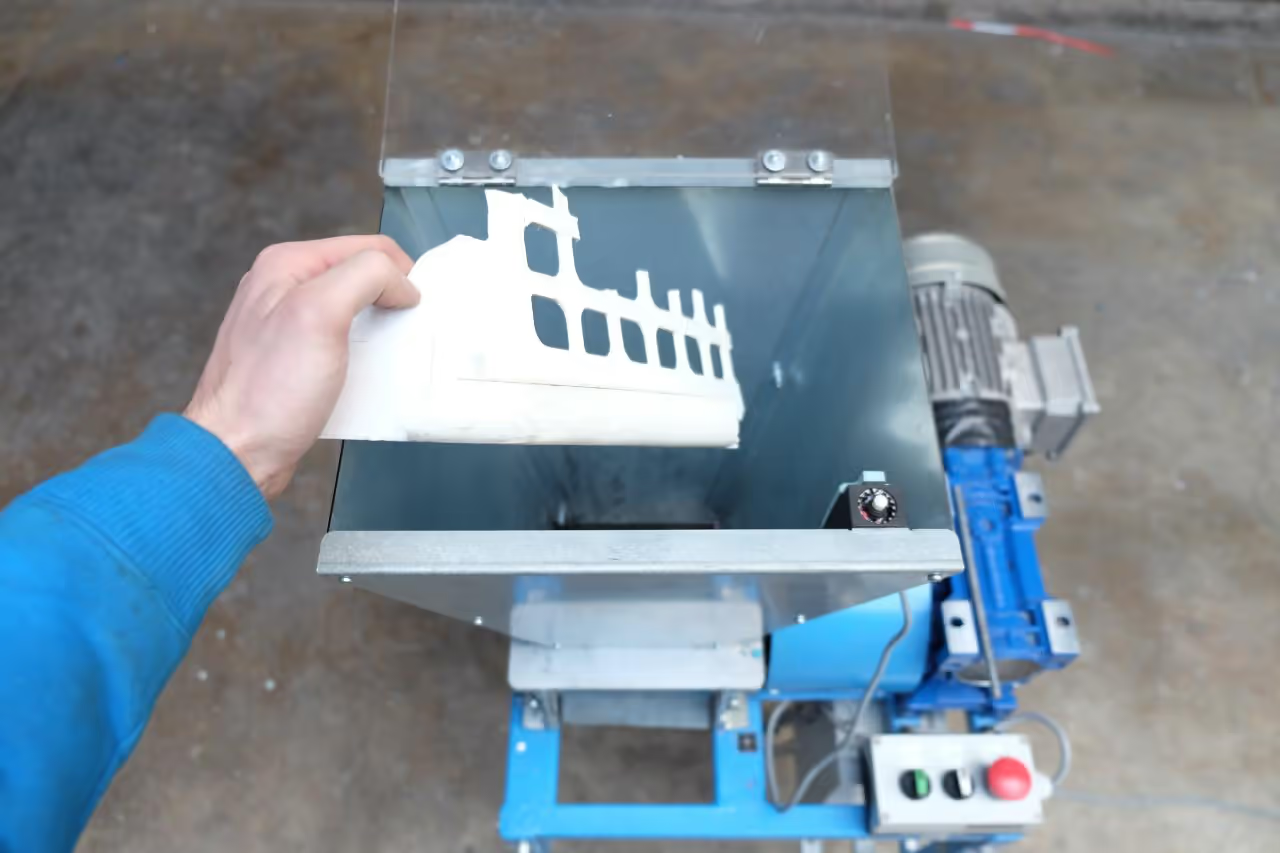

- Trituradora (o plástico triturado)

- 2El Molde

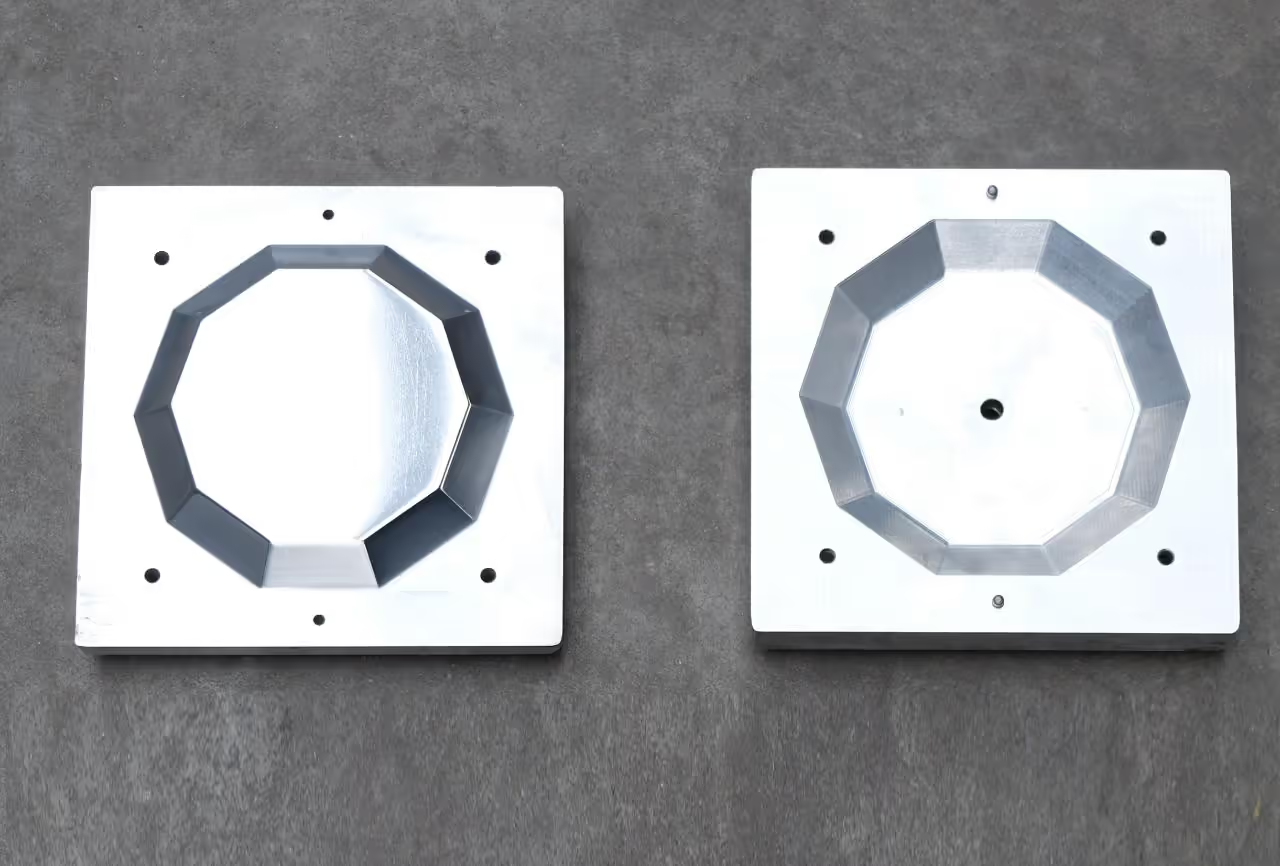

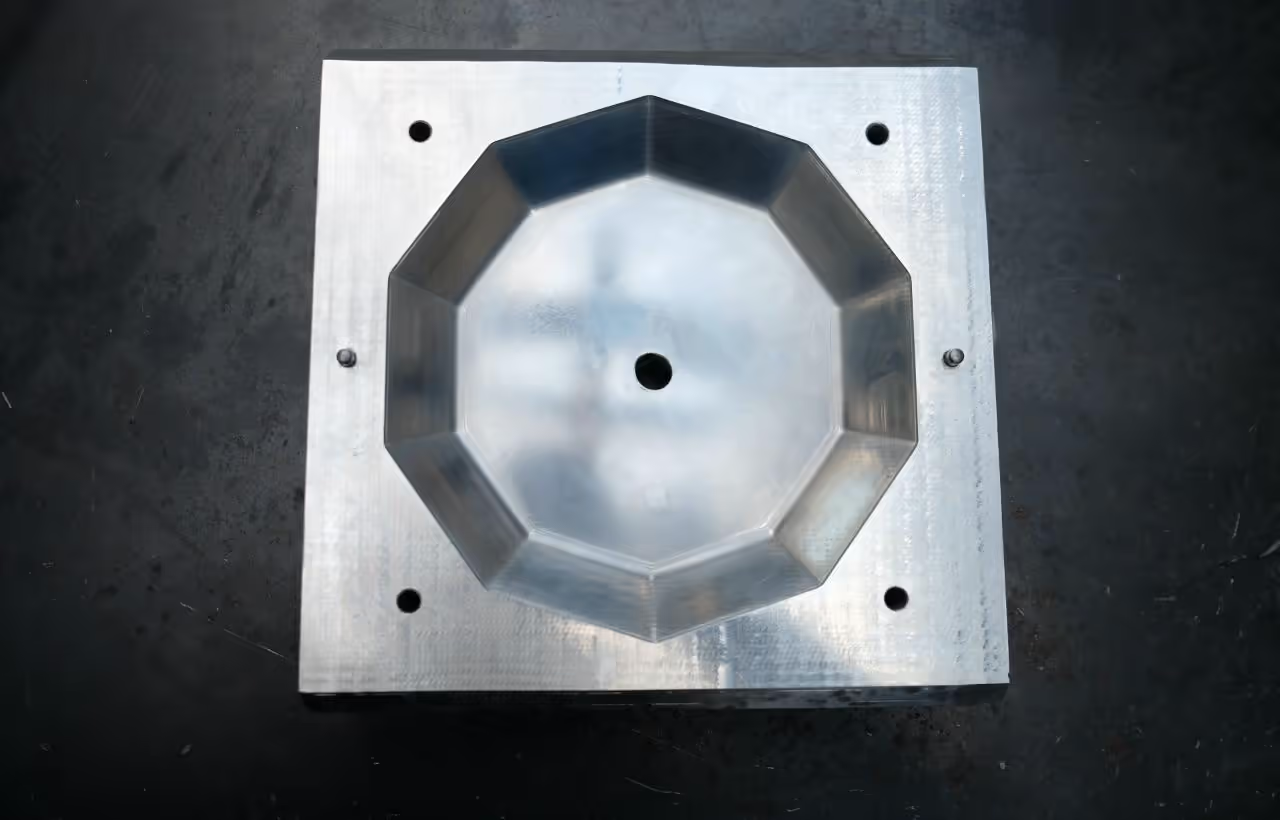

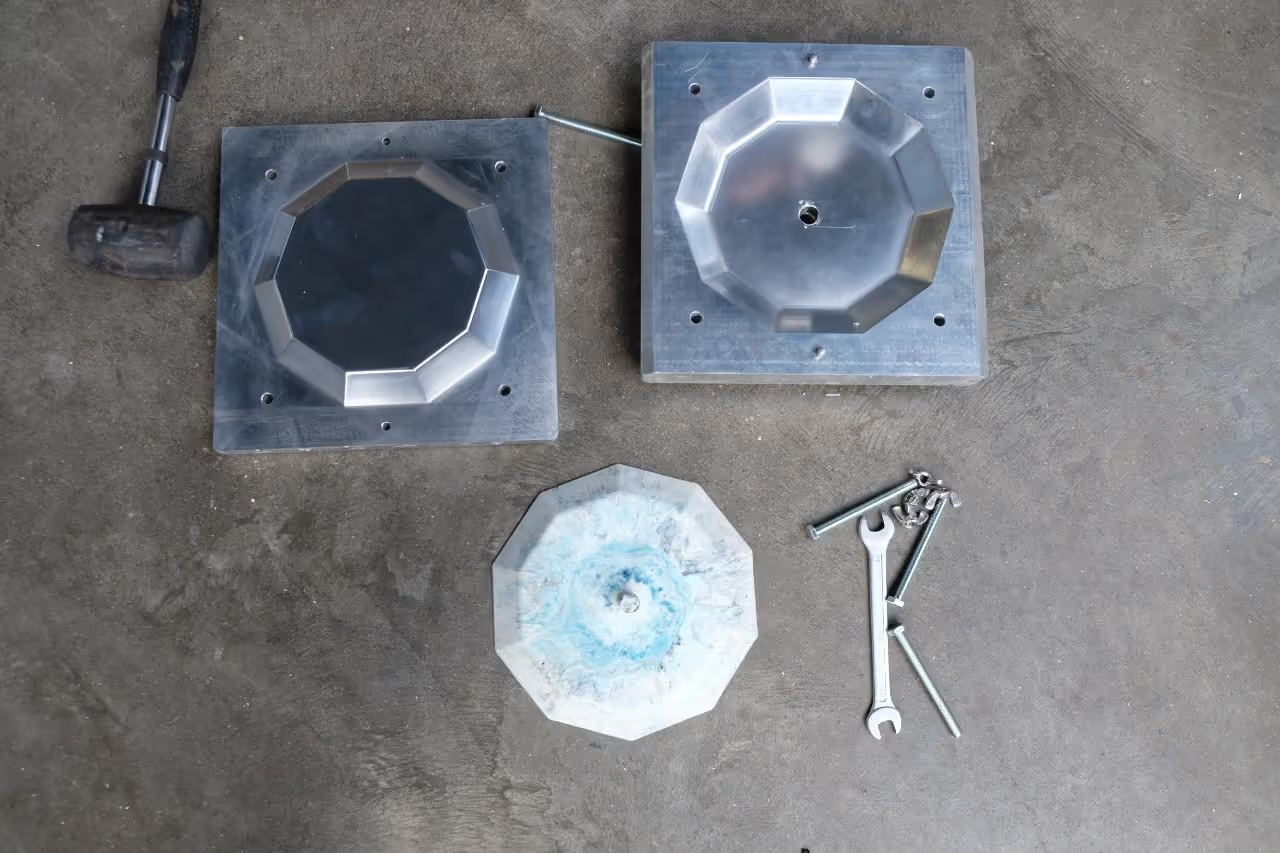

Para crear una placa utilizando la máquina de inyección, se necesita un molde de tres partes: una parte inferior y otra superior, ambas de aluminio, y una parte conectora de acero. Las piezas superior e inferior se fresarán con CNC a partir de bloques de aluminio, mientras que la pieza de conexión se fabricará manualmente.

-

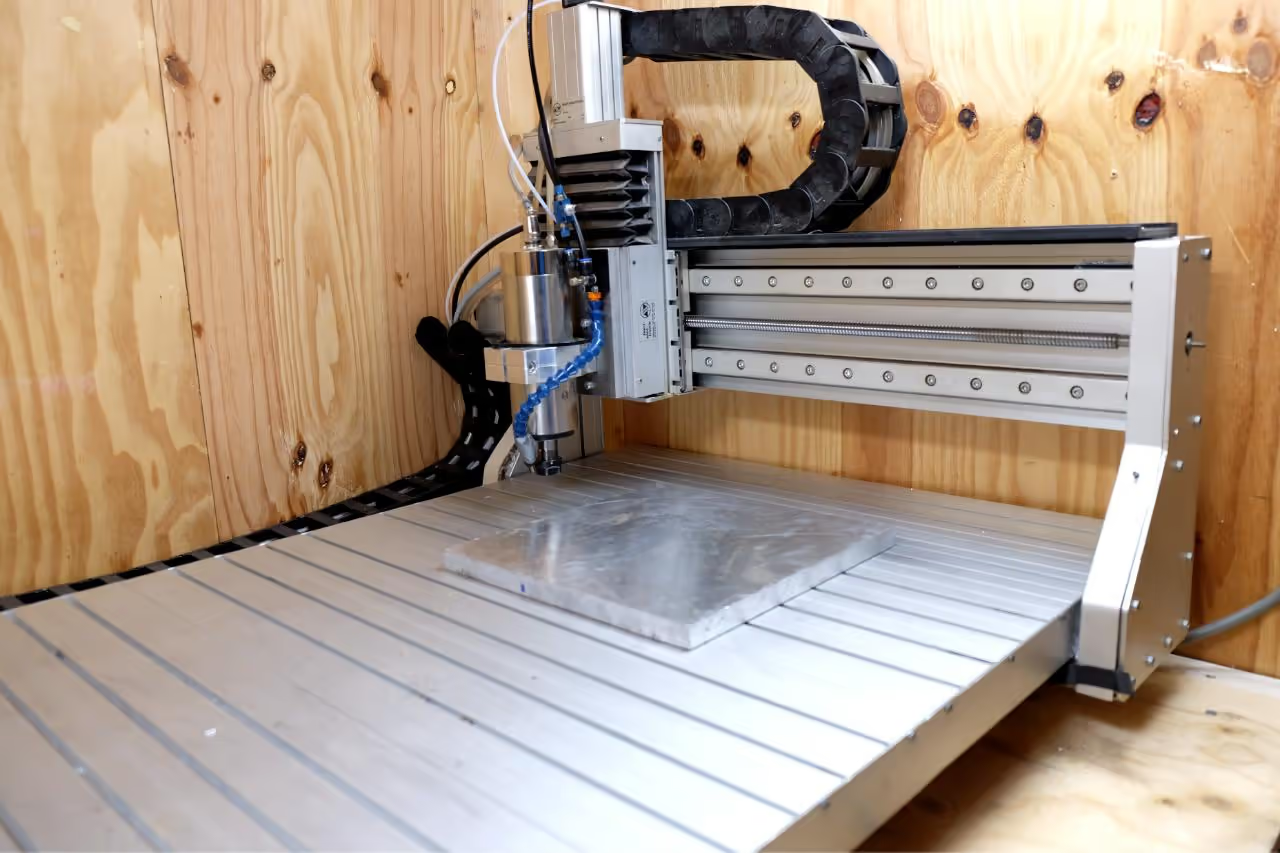

Instrucciones de fresado CNC

Comience con el proceso de fresado CNC. Descargue el archivo STEP adjunto y utilícelo para fresar dos bloques de aluminio separados. Cada bloque debe medir al menos 10,24 pulgadas x 10,24 pulgadas x 1,57 pulgadas (26 cm x 26 cm x 4 cm). Nota: La anchura máxima de los moldes es de 11,02 pulgadas (28 cm).

El archivo STEP incluye seis puntos de referencia para ayudar a taladrar con precisión los bloques de aluminio. Si no dispone de una fresadora CNC, puede enviar los archivos a un proveedor de servicios CNC, teniendo en cuenta que esta opción puede suponer mayores costes y más tiempo.

Una vez cortado el molde, púlalo para conseguir un acabado superficial de alta calidad. Puede hacerlo usted mismo o solicitar al proveedor de servicios CNC que realice el pulido.

-

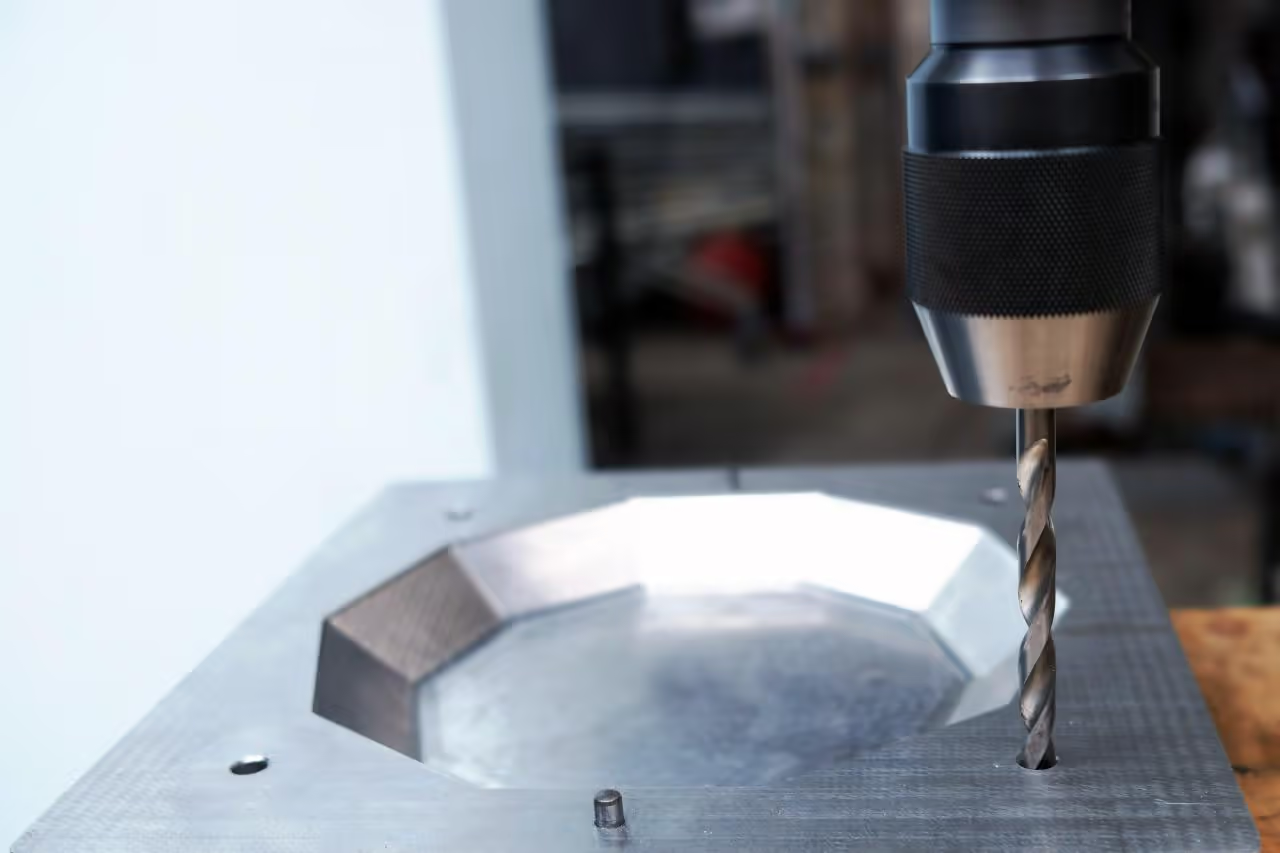

Hay que hacer agujeros en las piezas del Molde. Se necesitan dos tipos de orificios, lo que hace un total de seis, excluido el orificio de inyección, que se tratará más adelante.

En primer lugar, hay que taladrar dos agujeros a mitad de camino en las caras interiores de los bloques de aluminio para alojar pasadores metálicos. Estos pasadores garantizan la correcta alineación del Molde durante la inyección. Taladre los orificios correspondientes al tamaño de la espiga que vaya a utilizar. Por ejemplo, si utiliza pasadores de 6 mm (0,25 pulgadas), taladre en consecuencia. El Molde se abrirá y cerrará más fácilmente con el uso.

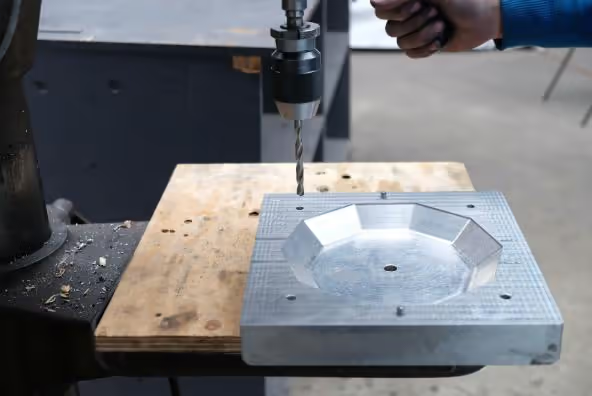

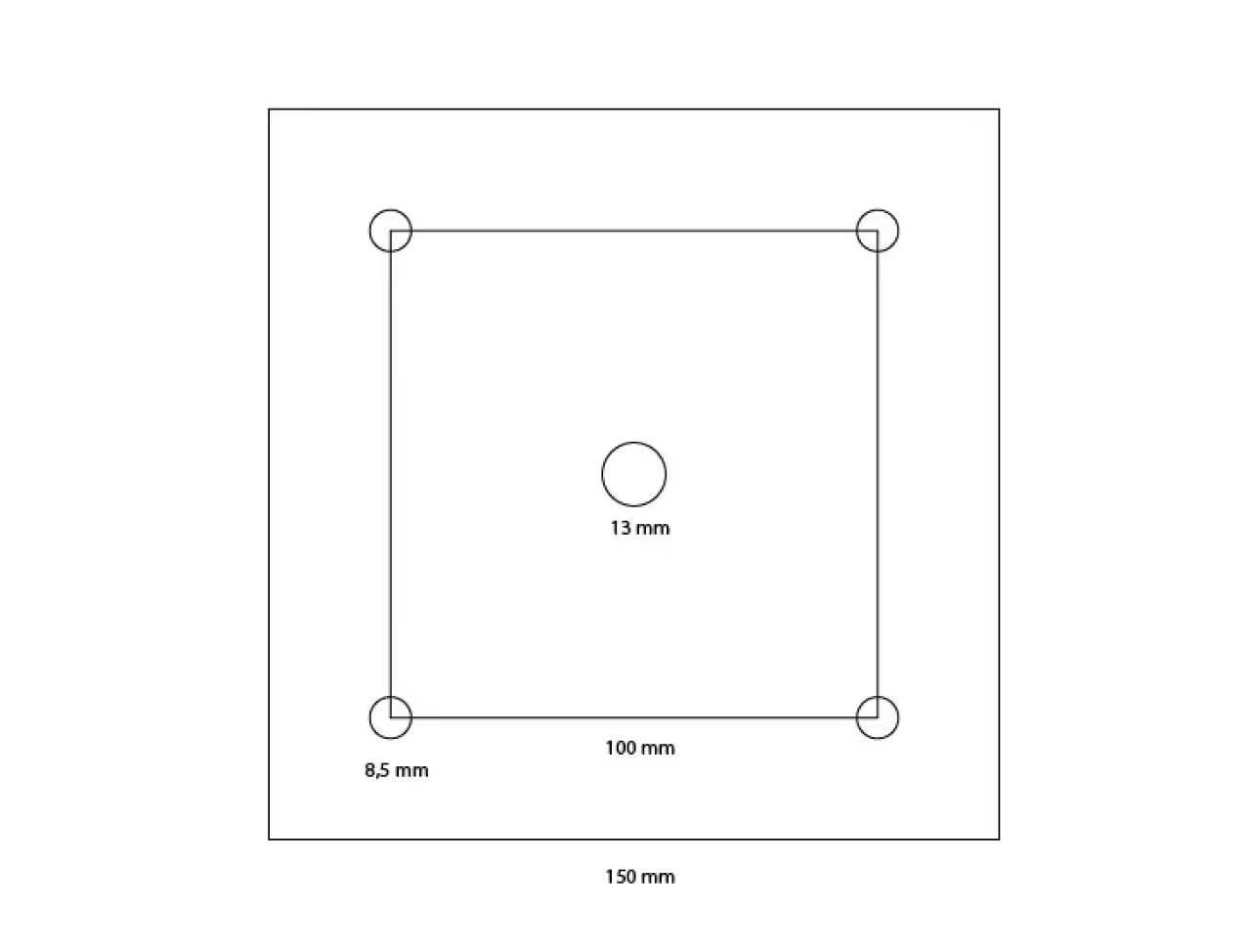

A continuación, taladre cuatro orificios en las esquinas de los bloques de aluminio (aluminio) para los pernos y las tuercas que fijarán el Molde. Utilice los indicadores de taladro marcados o alinee el Molde correctamente para garantizar la exactitud.

-

Taladre un agujero (0,51 pulgadas) en el centro de la parte inferior del molde con una broca de 13 mm. Esto facilita el flujo de Plástico desde la máquina de inyección al molde. Un indicador de taladro central está disponible en el archivo STEP.

-

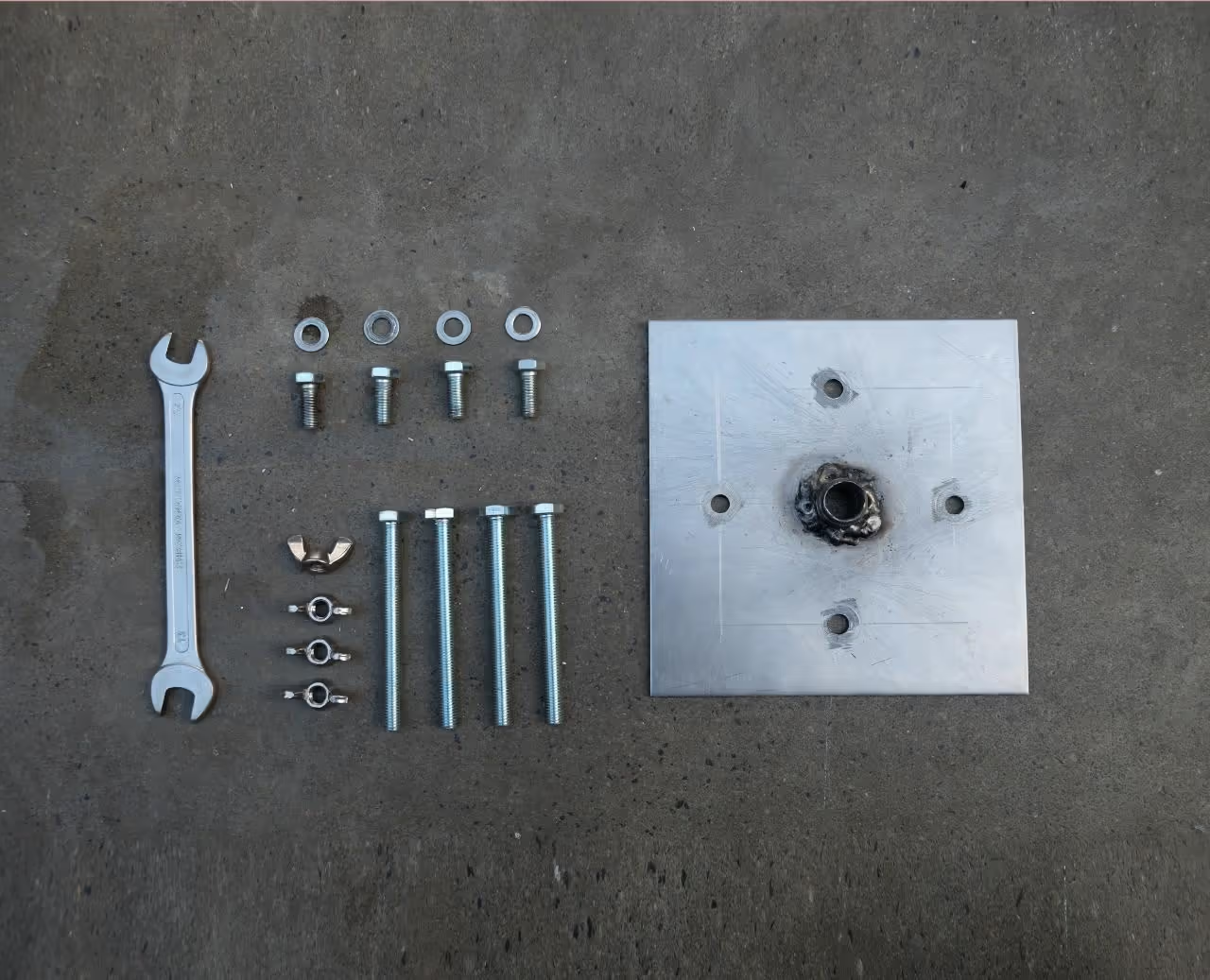

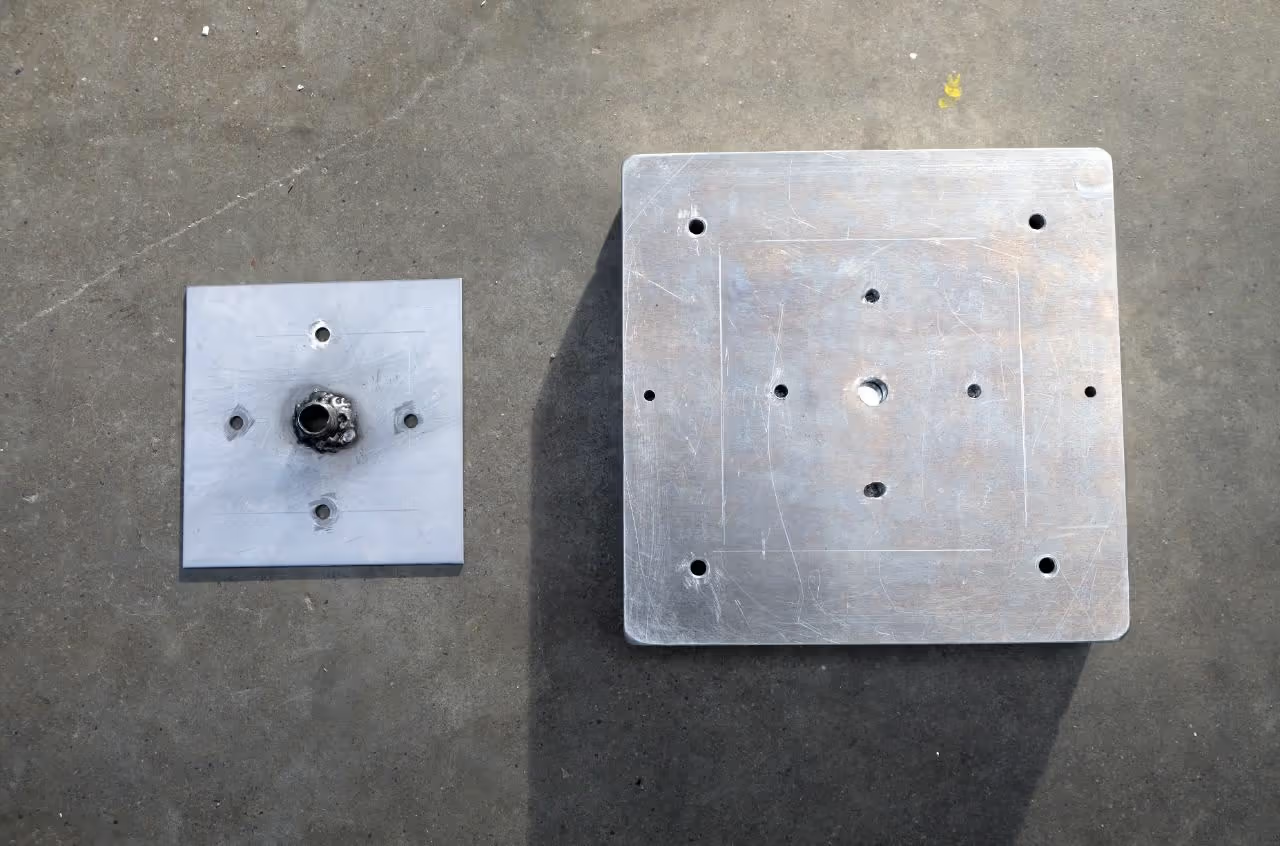

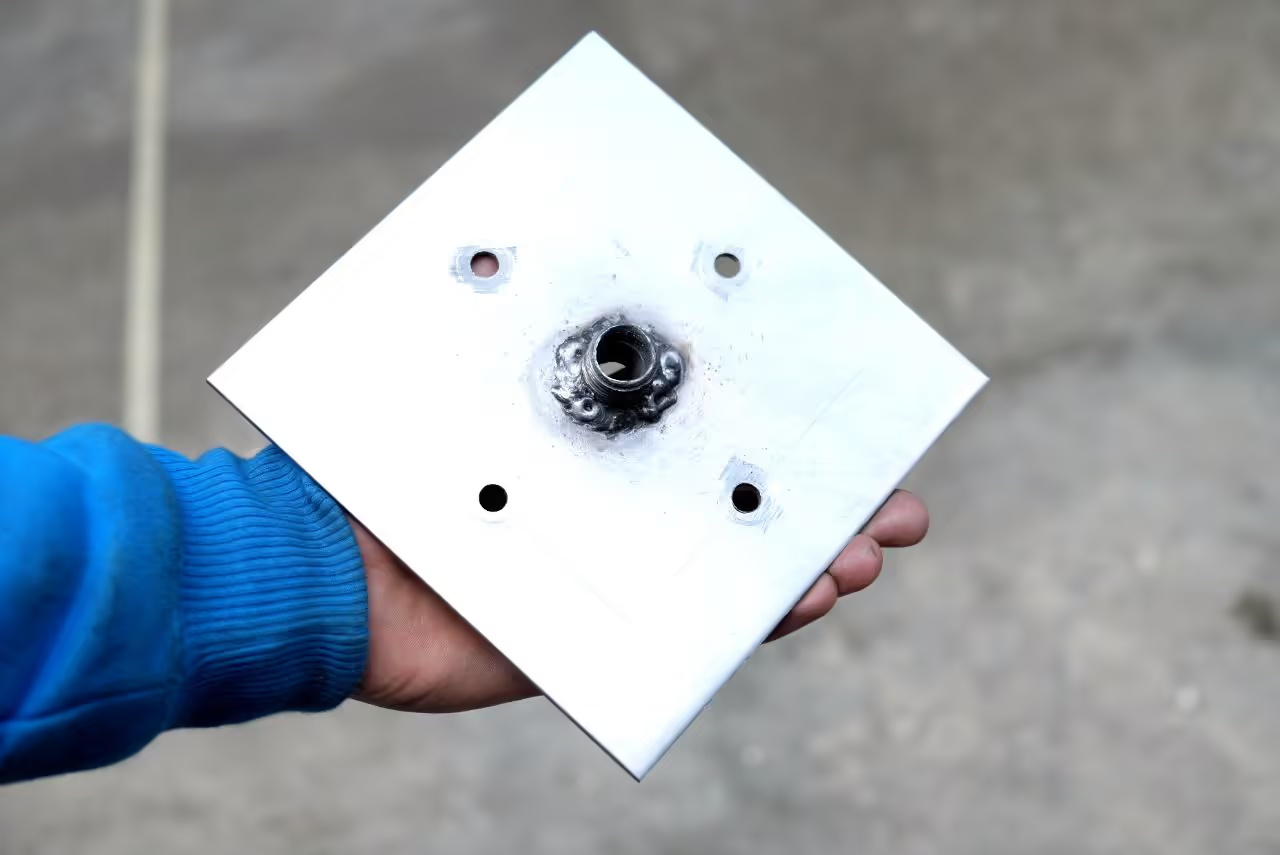

Para crear la placa de conexión, adquiera una Plancha cuadrada de acero de 59 pulgadas por 59 pulgadas (150 cm x 150 cm) con un espesor mínimo de 0,2 pulgadas (0,5 cm) y una boquilla compatible con su inyectora (por ejemplo, tipo BSP de 1/2 pulgada). Verifique los tipos de conexión para el inyector. Marque los centros para los orificios siguiendo el dibujo y taladre en consecuencia. Coloque la boquilla sobre el orificio de 13 mm (0,5 pulgadas) y suéldela firmemente a la placa, asegurándose de que esté centrada con precisión para facilitar la fijación del molde y optimizar el flujo de plástico. La alineación precisa con el molde y la máquina de inyección es crucial, así que mantenga la exactitud durante todo el proceso.

-

El molde será más fácil de usar si lija los bordes afilados, ya que el aluminio cortado con CNC puede ser muy afilado. Considere la posibilidad de añadir un borde inclinado a la parte inferior para facilitar la apertura y el cierre. Es esencial lijar y pulir el interior para conseguir un acabado limpio del producto. Un molde pulido da un producto de alta calidad, mientras que uno sin pulir parece áspero. Utilice un taco de madera con papel de lija para mantener el lijado recto. Comience con papel de lija de grano 120 y duplique el tamaño de grano en cada paso (120, 240, 440, etc., hasta 2000). Limpie el molde con un paño para eliminar el polvo de aluminio; no lo sople, ya que es perjudicial para los pulmones. Siga con lana de acero de grano metálico y lana de acero fina. Por último, pula el molde con un paño limpio y pasta de pulir.

-

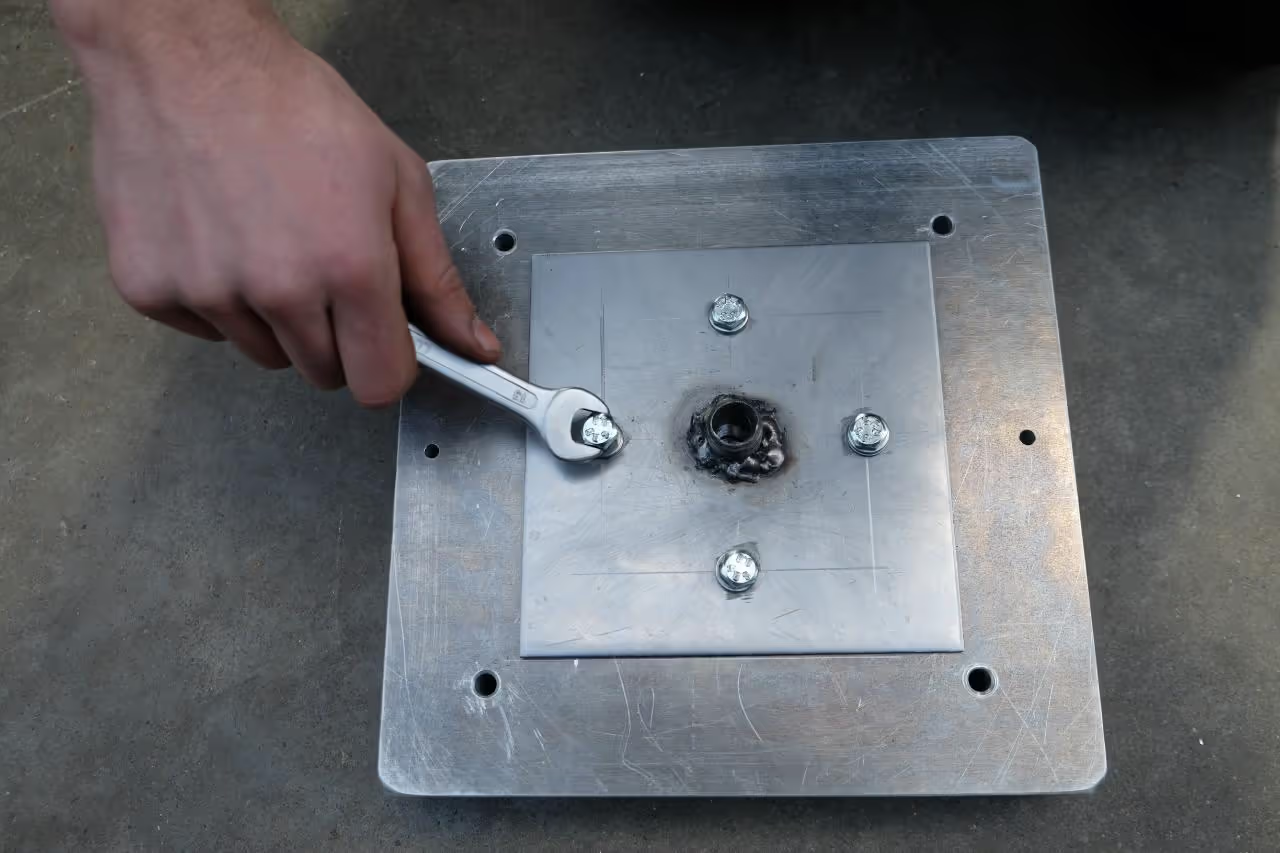

Instrucciones de montaje

Después de preparar el molde, ensamble los componentes. Conecte las partes superior e inferior utilizando pasadores para alinearlas y fíjelas con tornillos y tuercas. Fije la placa de conexión a las partes superior e inferior del molde. Su montaje está ahora completo.

-

Utilice PP, HDPE, LDPE o PS, siendo el PP y el LDPE los que dan mejores resultados. La capacidad máxima del inyector estándar es de 150 g (5,29 oz).

-

Directrices del proceso de inyección

-

Carga del material: Llenar completamente el inyector con material, evitando el sobrellenado para evitar que se adhiera a la tolva o al exterior del inyector.

-

Ajustes de temperatura: Ajuste la temperatura según el punto de fusión específico del material. Ajustar la resistencia inferior ligeramente más caliente que la superior para evitar una solidificación prematura.

-

Funcionamiento del inyector: Mueva la palanca del inyector hacia arriba y hacia abajo para introducir el material en el barril. Añada más material según sea necesario y mantenga la palanca hacia abajo para mantener la presión.

-

**Calentamiento y preparación Después de aproximadamente 15 minutos de calentamiento, levante la palanca y abra el inyector. Recorte cualquier goteo inicial de Plástico que pueda contener material sin fundir y fije su molde al inyector.

-

Precauciones de seguridad: Utilice una mascarilla protectora, cubreojos y guantes resistentes al calor durante este proceso para garantizar la seguridad.

-

Inyección de Plástico: Utilice la máxima fuerza para tirar hacia abajo del mango del inyector y conseguir una inyección continua, manteniendo la presión durante 30 segundos. Evite la presión segmentada. Si se requiere fuerza adicional, busque ayuda.

-

-

Mantenga el manillar bajado. Retire rápidamente el molde del cilindro de inyección y vuelva a sellar el punto de conexión del inyector para evitar fugas. Utilice agua para acelerar el enfriamiento. Una vez que el molde se haya enfriado, desenrosque los pernos para abrirlo. Utilice un martillo y un alfiler para retirar la placa a través del conector del inyector situado en la parte superior.

-

Recorte el material sobrante en el punto de Inyección utilizando unos alicates afilados. Lije las zonas irregulares para obtener un acabado liso, utilizando una máquina o a mano si lo prefiere.

*Advertencia: Dado que la procedencia de los plásticos no puede verificarse por completo, evite consumir alimentos de este plato a menos que se aplique un barniz a la superficie.

-

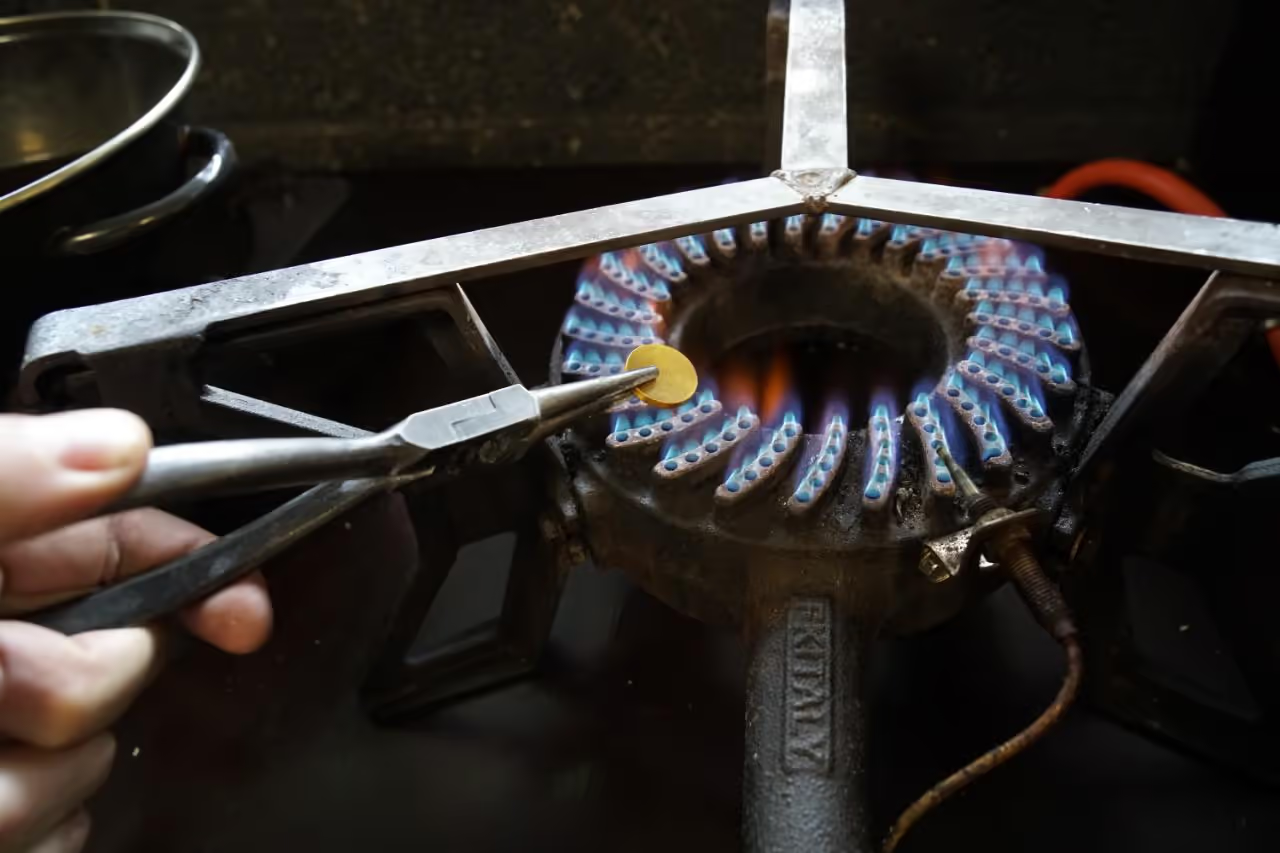

En esta fase, añada un símbolo de tipo de Plástico a su producto para identificar su composición material. Esto ayuda a su futura identificación y posible reprocesamiento. Existen varias técnicas para estampar el material; por ejemplo, nosotros utilizamos sellos que se pueden conseguir en Internet.

-

Instrucciones de cumplimentación

Disfrute de una bebida de su elección y aprecie su artesanía. Si tiene alguna pregunta, envíeme un correo electrónico a hoogewerfthomas@gmail.com o comparta una foto de su creación.

Vea el proyecto en acción en Panamá: Véalo aquí.

Agradecimientos especiales a Paul Denney.

Descargo de responsabilidad

Dado que las fuentes de Plástico no pueden verificarse completamente, evite utilizar el plato para alimentos a menos que aplique una laca protectora.

Herramientas

- Herramientas de corte (alicates, taladro, soldador)

- Papel de lija (grano 120-2000)

- Pasta de pulir para metal

- Llaves

- Sello para plásticos

Máquinas

- Fresadora CNC (tutorial demo)

- Máquina de inyección - Inyectora

- Trituradora (para Plástico)

Materiales

- Bloques de aluminio (26x26x4cm, 2 unidades)

- Plancha de acero (min 15x15x0,5cm)

- Pernos (8mm ancho, 9cm largo, 4 unidades) + tuercas

- Pasadores metálicos (6mm, 2 unidades)

- conector de fontanería de 1 pulgada

Software

- Software CAD/CAM (para procesamiento de archivos STEP)

Equipo de seguridad

- Mascarilla con filtro ABEC

- Gafas de seguridad

- Guantes resistentes al calor

- Máscara protectora (proceso de inyección)

- Cubierta para los ojos (durante la operación)

Artículos

- https://www.boyiprototyping.com/injection-molding-guide/high-quality-aluminum-injection-mold-for-manufacturing/

- https://sybridge.com/injection-molding-guide/

- https://www.rapiddirect.com/blog/ultimate-guide-to-injection-molding/

YouTube

- https://www.youtube.com/watch?v=Yb_kre3Zwz0

- https://www.youtube.com/watch?v=dDqTGr8NW7A

Diseños OpenSource

- https://www.instructables.com/Making-a-Plate-From-Recycled-Plástico/

- https://community.preciousplastic.com/library/plate-mould

Papers

- https://www.lamar.edu/engineering/_files/documents/industrial/education_in_plastics_bradley_additional.pdf

- https://www.lamar.edu/engineering/_files/documents/industrial/education_in_plastics_bradley.pdf