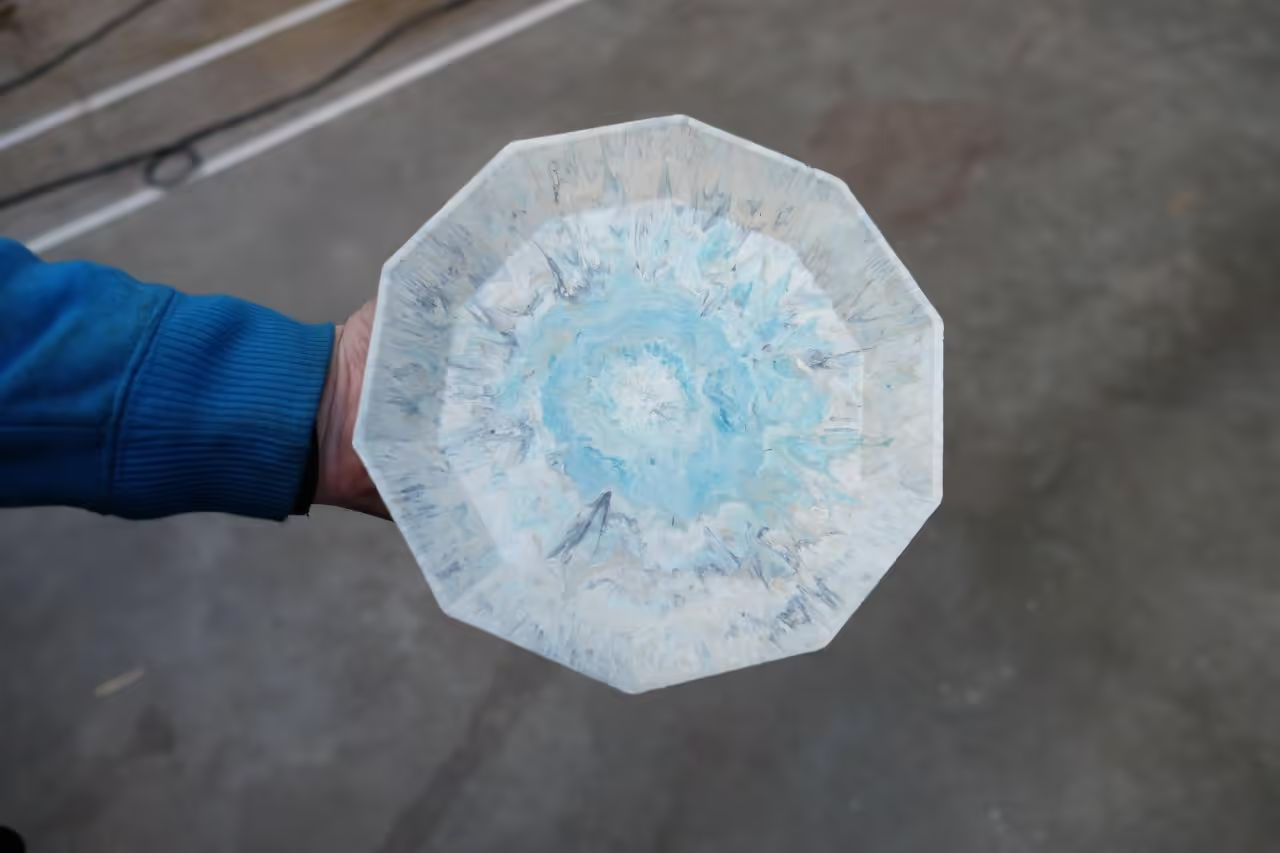

Ce tutoriel montre la création d'un moule en aluminium pour injecter une assiette de 3 mm d'épaisseur. L'assiette convient pour servir des articles secs tels que des noix et divers objets. Elle ne doit pas être utilisée pour la consommation directe d'aliments, à moins qu'un revêtement ou une laque appropriés ne soient appliqués.

Pour une démonstration de la création de l'assiette, visitez : https://www.youtube.com/watch?v=YzjTm3FRLVY&t=5s

Remerciements à Paul Denney.

Table des matières

- Se préparer

- Le moule

- CNC : vos parties supérieures et inférieures

- Percez les trous dans le moule en aluminium

- Forer le trou d'injection

- Fabriquer la plaque de connexion

- Poncer les bords du moule

- Assemblage du moule

- Obtenez votre plastique !

- oh man ! C'est l'heure de l'injection !

- Découvrez votre création

- Finition de la plaque

- Étiquetez votre plastique ! Tamponnez l'assiette !

- Finir en héros

-

Outils nécessaires :

- Machine CNC

- Outils de coupe (pinces, perceuse, soudeur)

- Équipement de sécurité (masque avec filtre ABEC, gants, lunettes)

- Échelle

- Papier de verre

- Pâte à polir (pour le métal)

- 4 boulons (largeur de 0,31 pouce, longueur minimale de 3,54 pouces) + écrous

- 2 goujons métalliques (0.24 pouces par exemple)

- Mèches (0,31 pouce et 0,24 pouce)

- Clés à molette

- 2 blocs d'aluminium (10.24x10.24x1.57 pouces)

- Feuille de métal (min 5.91x5.91x0.20 pouces)

- raccord de plomberie de 1 pouce

- Tampon pour le type Plastique

Machines requises :

- Machine d'injection

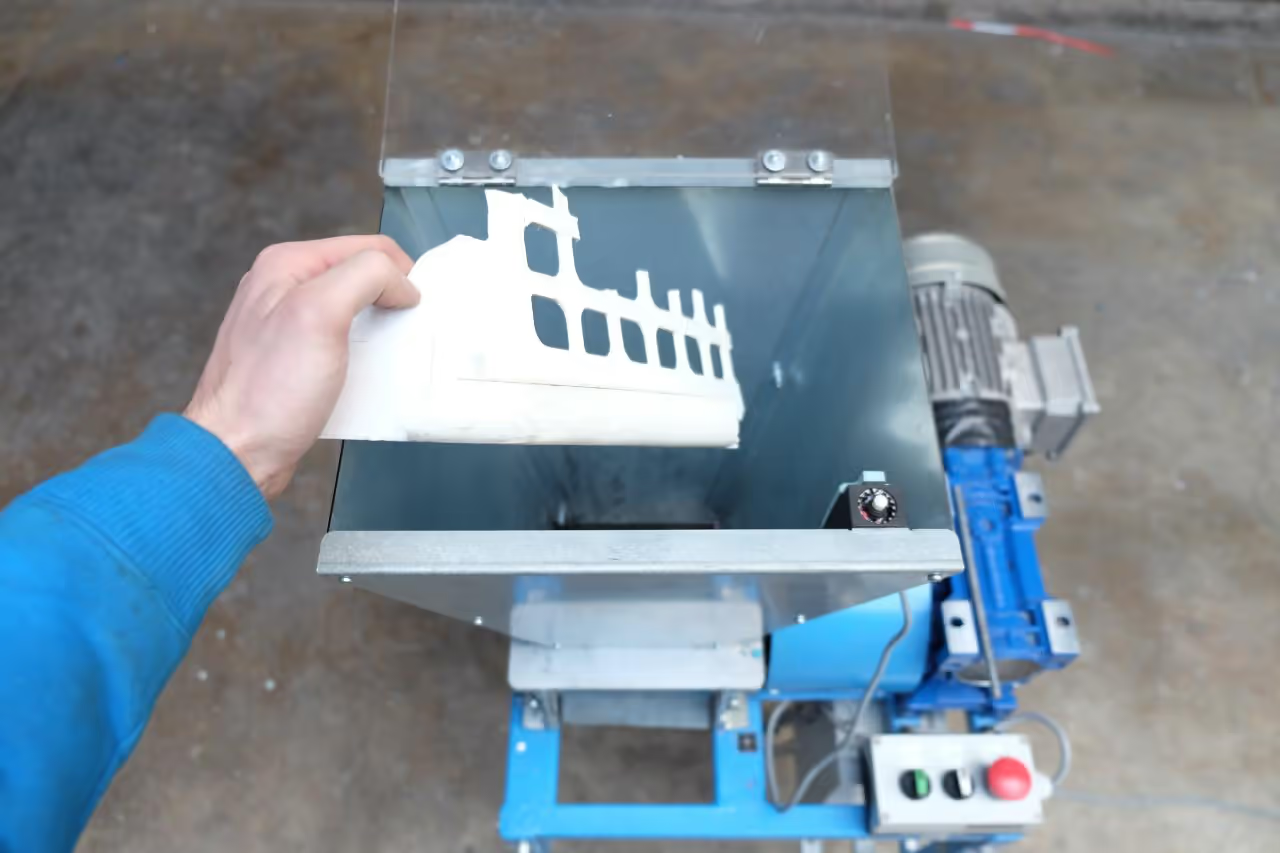

- Déchiqueteuse (ou plastique déchiqueté)

- 2Le moule

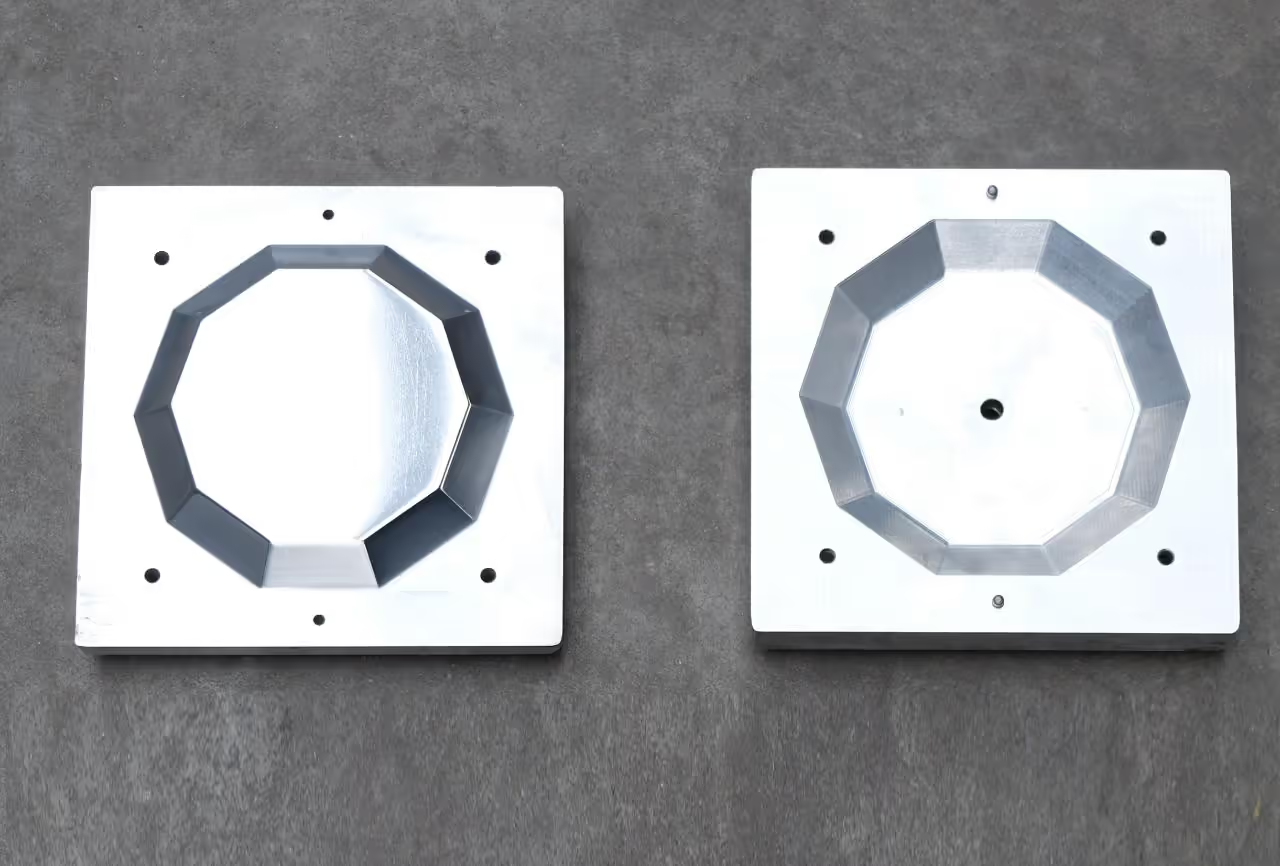

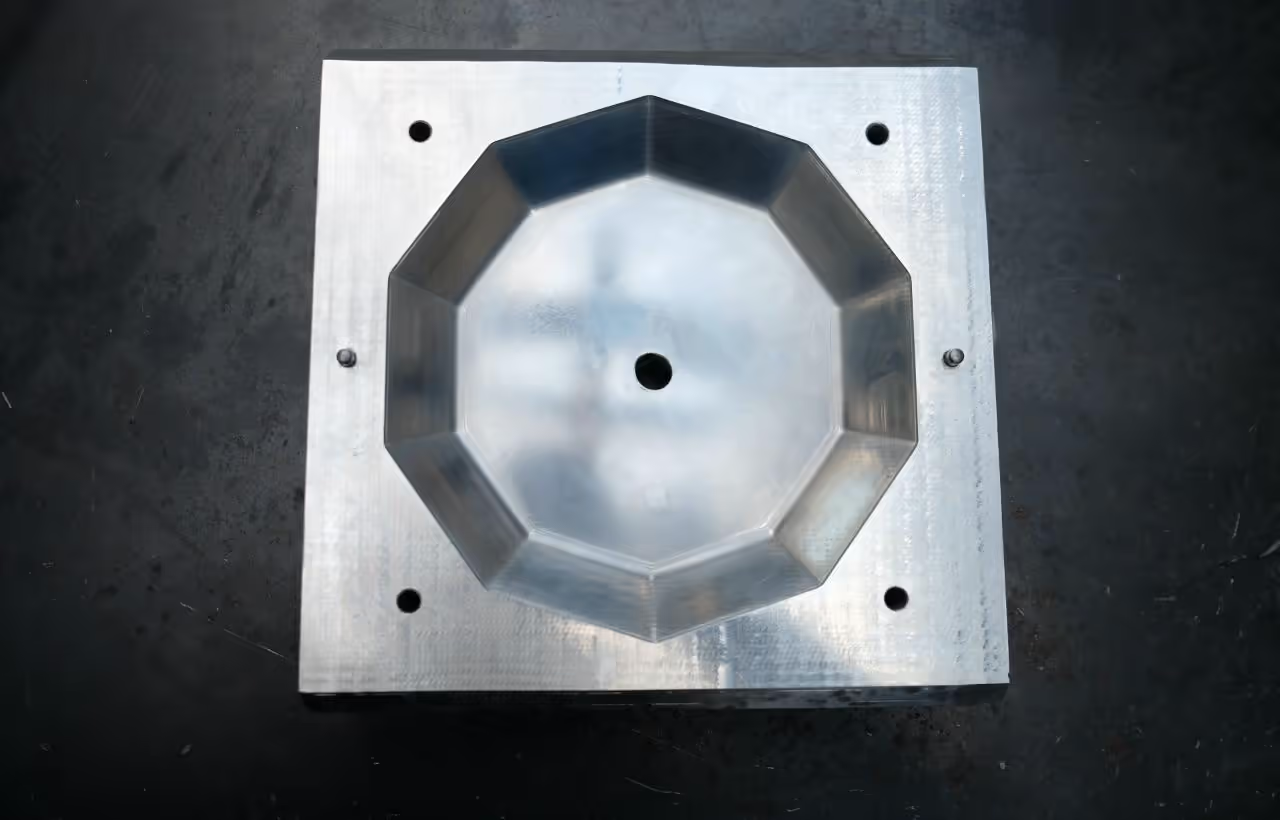

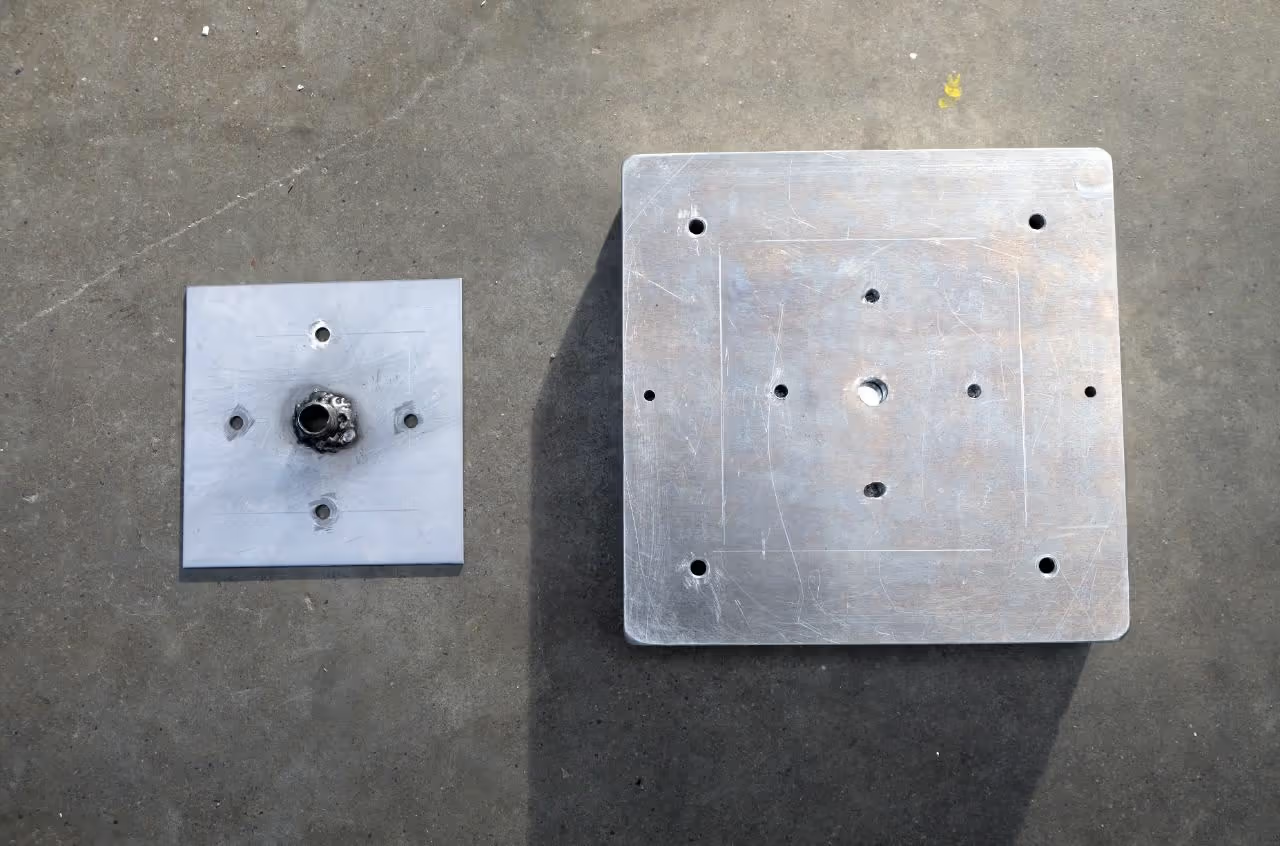

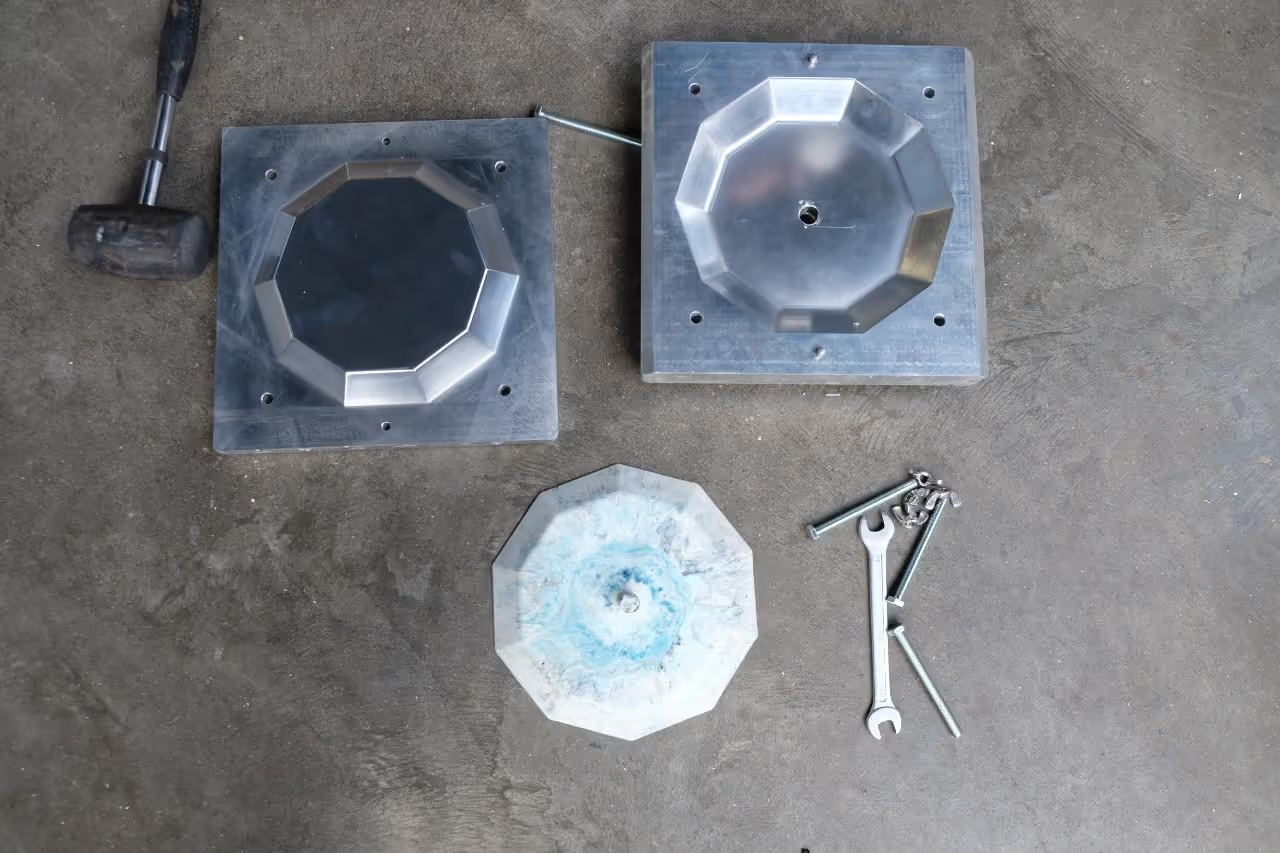

Pour créer une plaque à l'aide de la machine à injecter, un moule en trois parties est nécessaire : une partie inférieure et une partie supérieure, toutes deux en aluminium, et un connecteur en acier. Les parties supérieure et inférieure seront usinées par CNC à partir de blocs d'aluminium, tandis que la partie connecteur sera fabriquée manuellement.

-

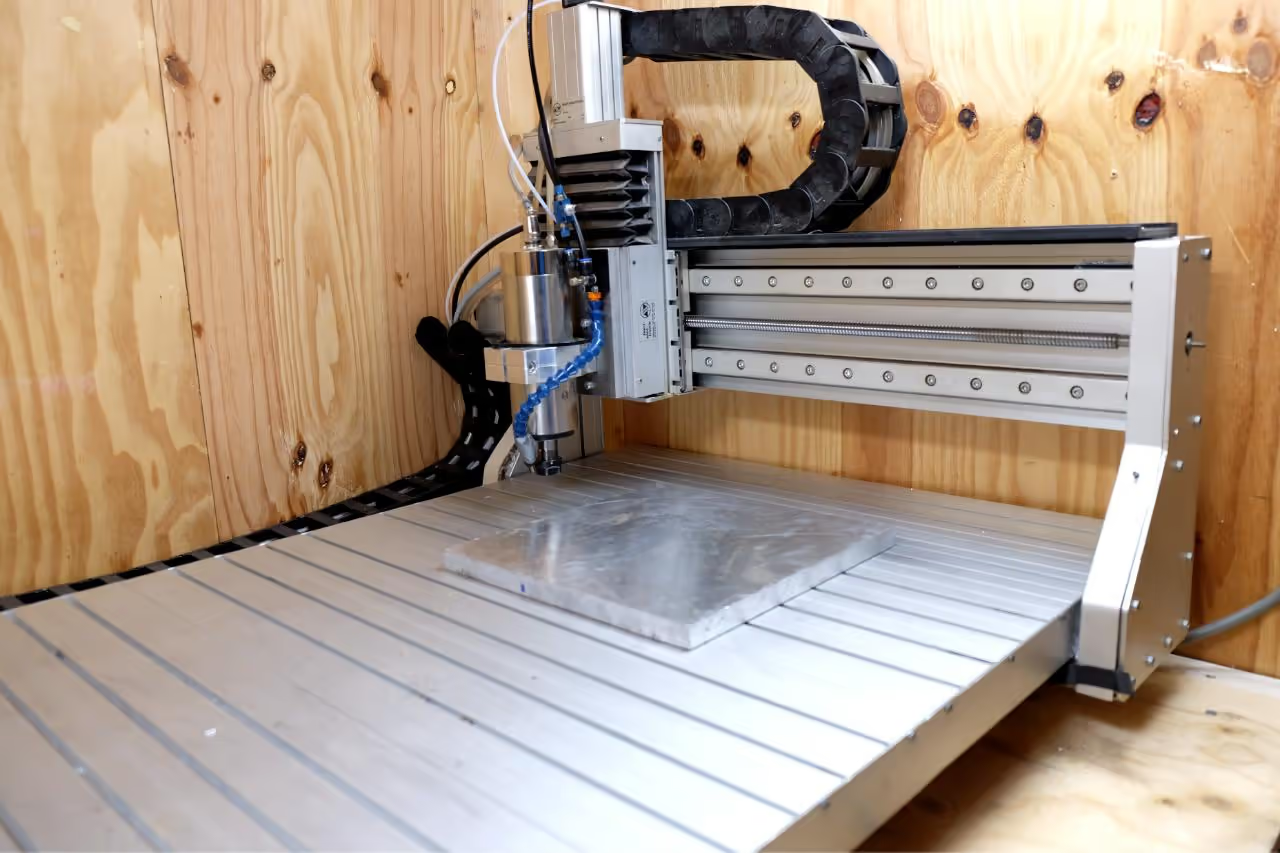

Instructions de fraisage CNC

Commencez par le processus de fraisage CNC. Téléchargez le fichier STEP ci-joint et utilisez-le pour fraiser deux blocs d'aluminium distincts. Chaque bloc doit mesurer au moins 26 cm x 26 cm x 4 cm (10,24 pouces x 10,24 pouces x 1,57 pouces). Remarque : la largeur maximale des moules est de 11,02 pouces (28 cm).

Le fichier STEP comprend six points de référence pour faciliter le perçage précis des blocs d'aluminium. Si vous ne disposez pas d'une fraiseuse CNC, vous pouvez envoyer les fichiers à un fournisseur de services CNC, en gardant à l'esprit que cette option peut entraîner des coûts plus élevés et des délais plus longs.

Une fois le moule découpé, polissez-le pour obtenir une finition de surface de haute qualité. Vous pouvez le faire vous-même ou demander au prestataire de services CNC de procéder au polissage.

-

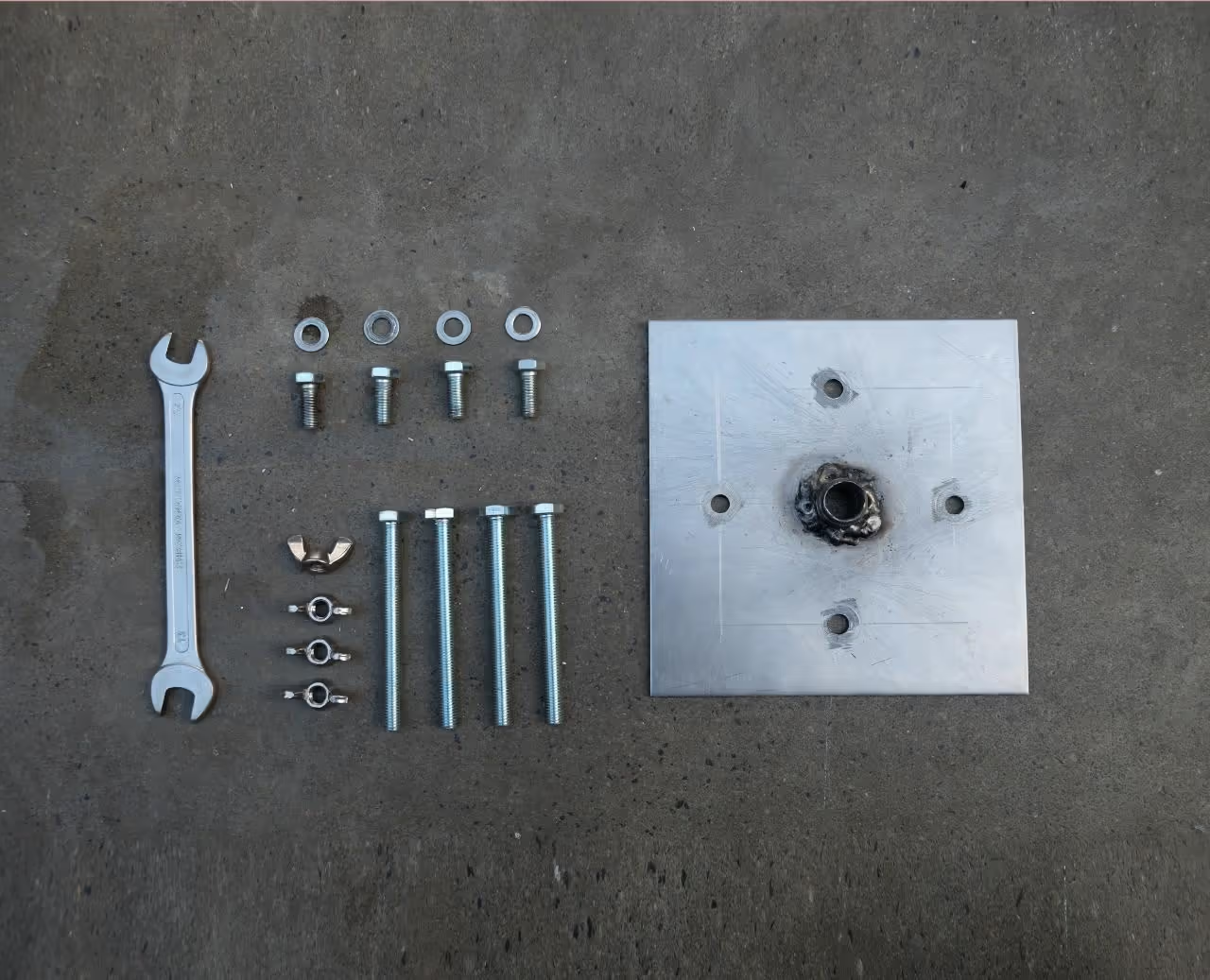

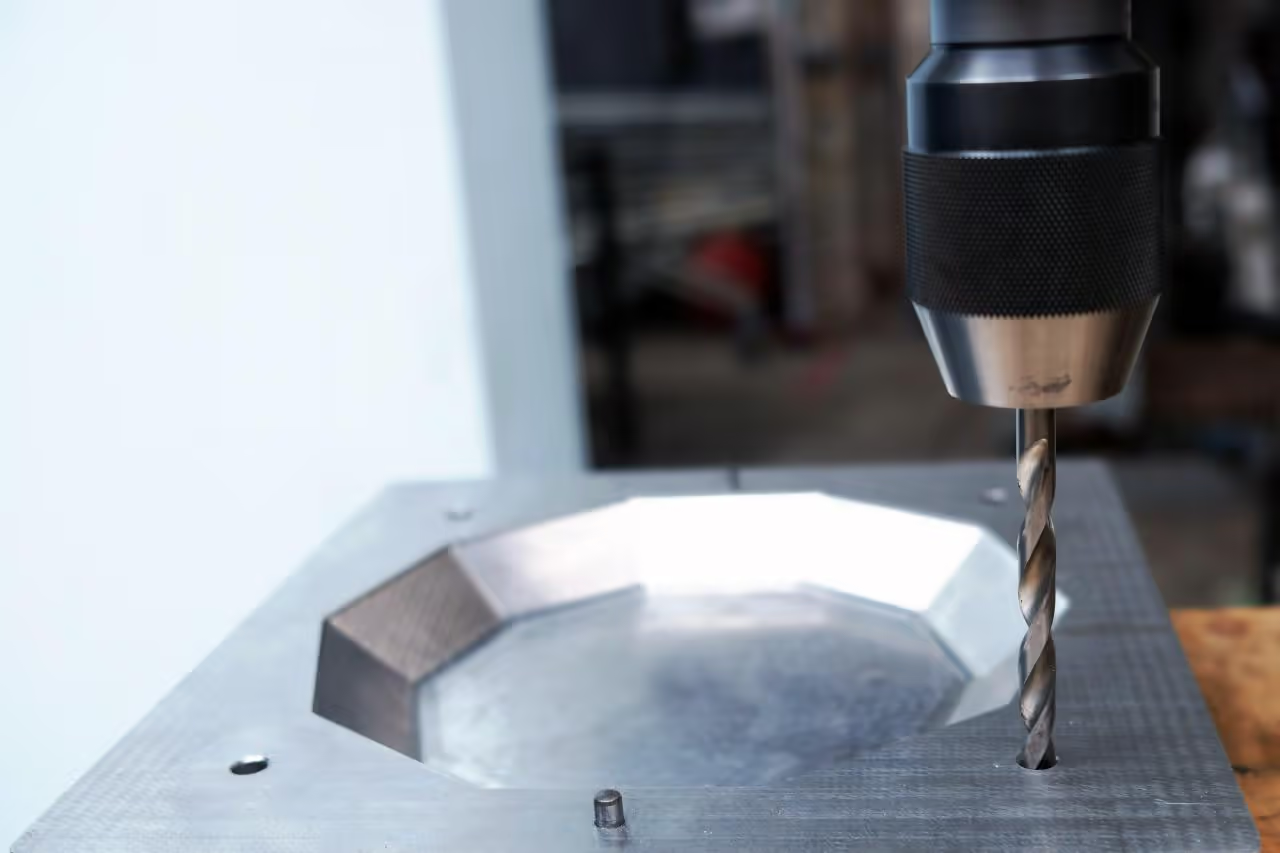

Nous devons créer des trous dans les pièces du moule. Deux types de trous sont nécessaires, soit un total de six trous, à l'exclusion du trou d'injection, qui sera abordé ultérieurement.

Tout d'abord, percez deux trous à mi-hauteur sur les côtés intérieurs des blocs d'aluminium (alu) afin d'y loger des chevilles métalliques. Ces chevilles permettent d'aligner correctement le moule lors de l'injection. Percez les trous correspondant à la taille de la cheville que vous utilisez. Par exemple, si vous utilisez des chevilles de 0,25 pouce (6 mm), percez en conséquence. Le moule s'ouvrira et se fermera plus facilement à l'usage.

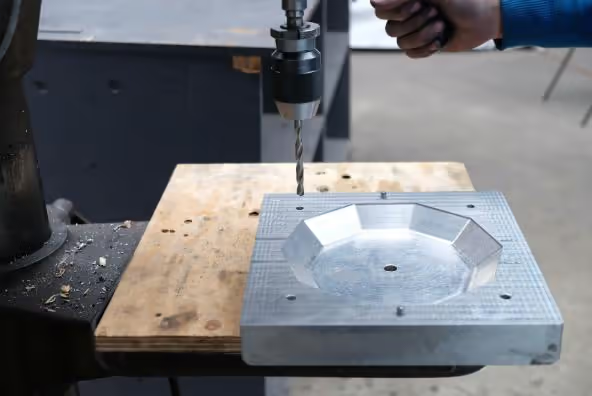

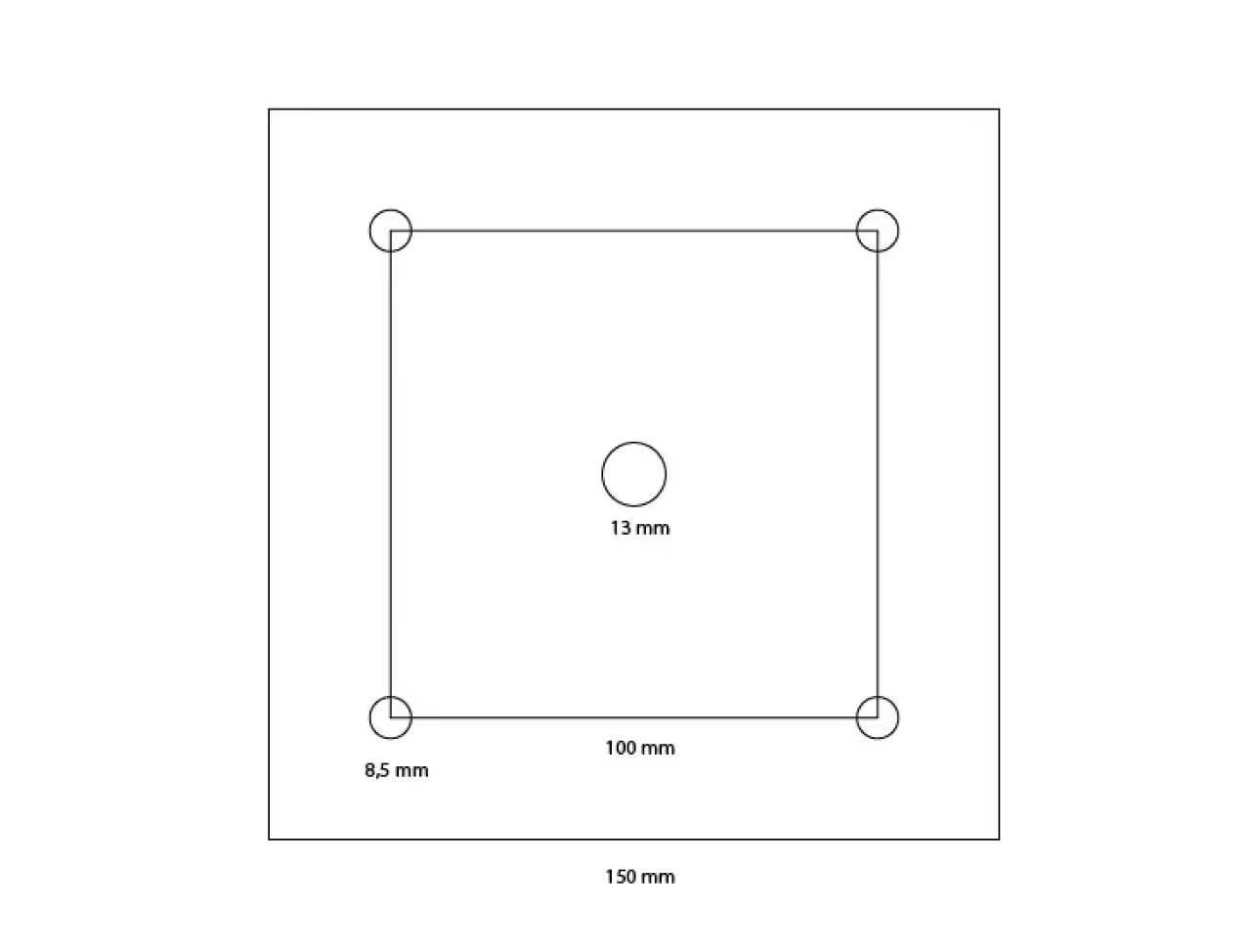

Ensuite, percez quatre trous aux coins des blocs d'aluminium (aluminium) pour les boulons et les écrous qui serviront à fixer le moule. Utilisez les indicateurs de perçage marqués ou alignez correctement le moule pour vous assurer de l'exactitude des perçages.

-

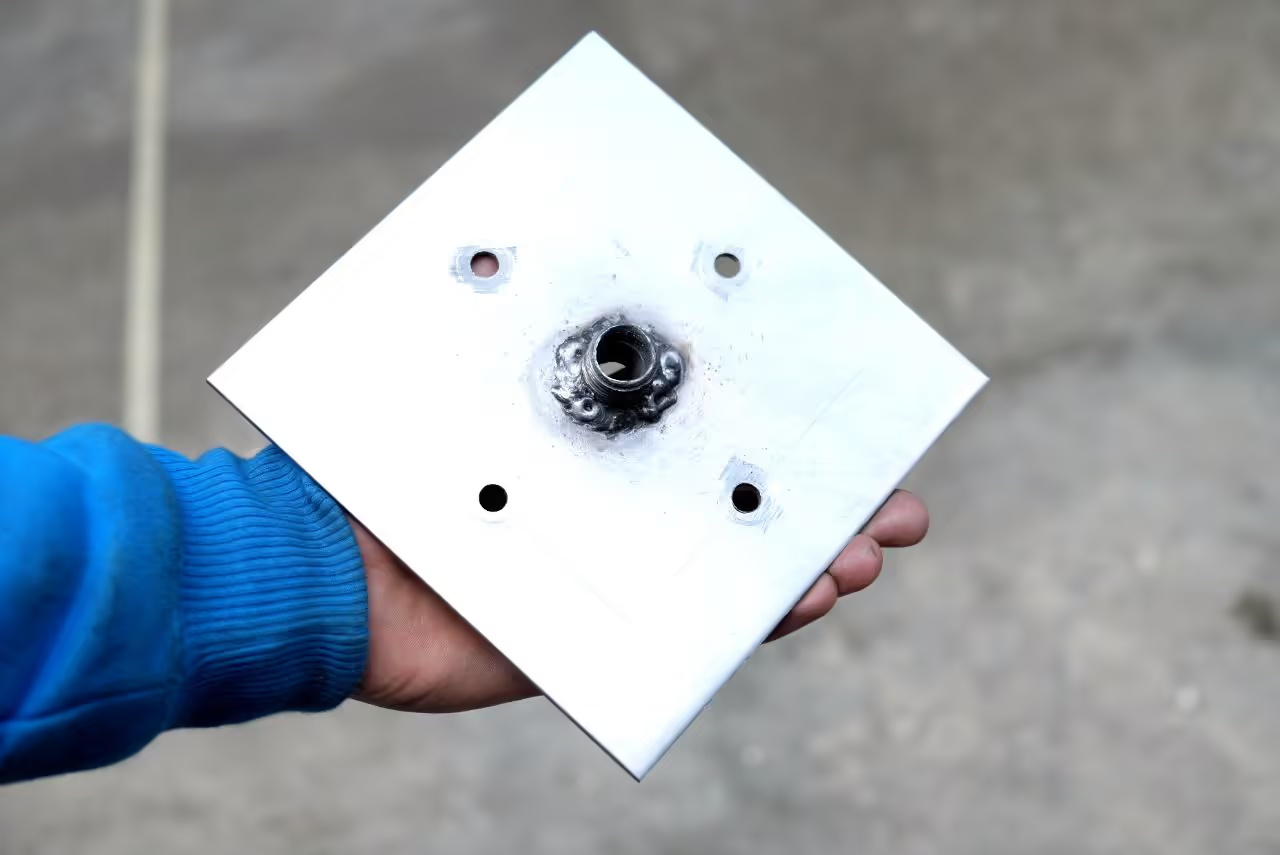

Percez un trou (0,51 pouces) au centre de la partie inférieure du moule à l'aide d'une mèche de 13 mm. Cela facilite l'écoulement du plastique de la machine d'injection dans le moule. Un indicateur de perçage central est disponible dans le fichier STEP.

-

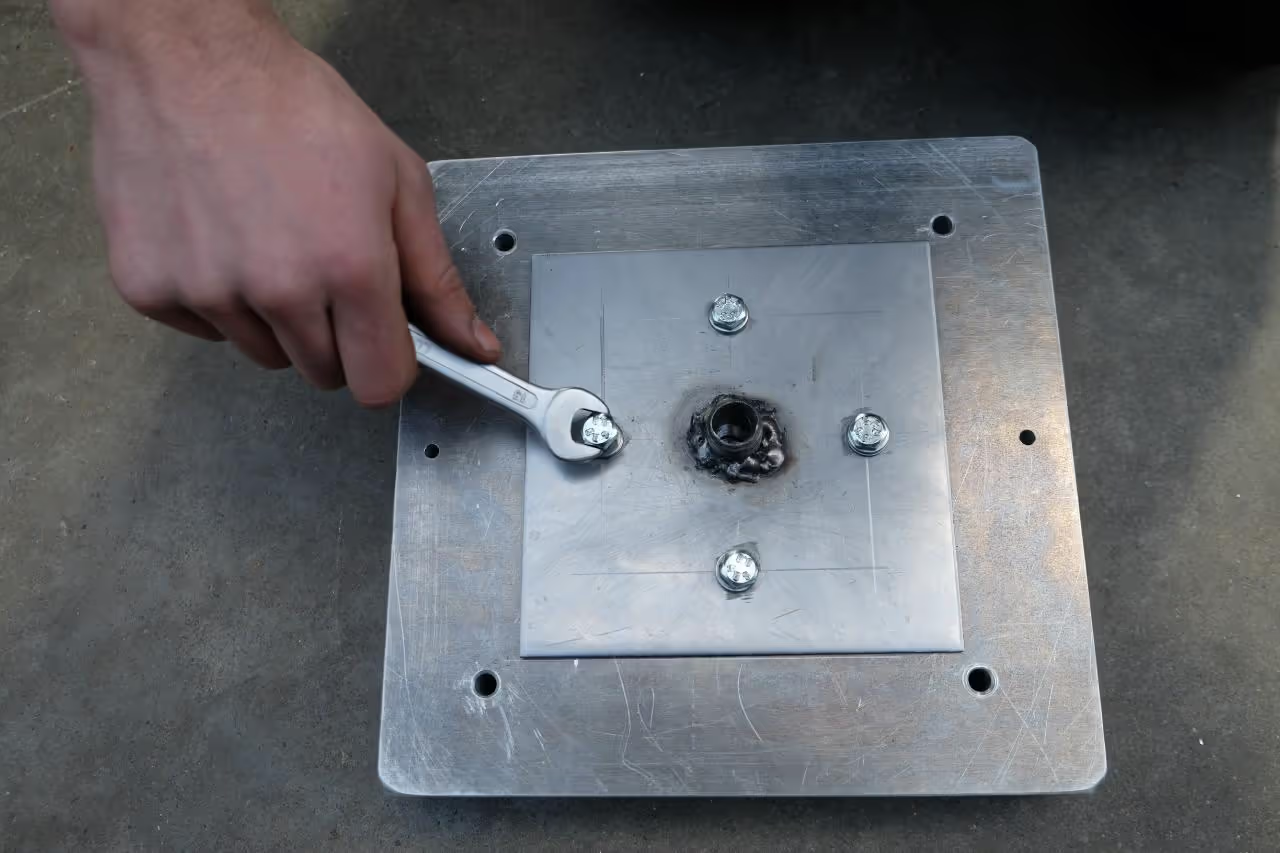

Pour réaliser la plaque de raccordement, procurez-vous une tôle d'acier carrée de 59 pouces par 59 pouces (150 cm x 150 cm) d'une épaisseur minimale de 0,2 pouce (0,5 cm) et une buse compatible avec votre machine à injecter (par exemple, de type 1/2 pouce BSP). Vérifiez les types de connexion de l'injecteur. Marquez les centres des trous en suivant le dessin et percez en conséquence. Plastiquez l'injecteur sur le trou de 0,5 pouce (13 mm) et soudez-le solidement à la plaque, en veillant à ce qu'il soit centré avec précision pour faciliter la fixation du moule et optimiser l'écoulement du plastique. L'alignement précis avec le moule et la machine d'injection est crucial, il faut donc maintenir la précision tout au long du processus.

-

Le moule sera plus facile à utiliser si vous poncez les arêtes vives, car l'aluminium découpé à la machine à commande numérique peut être très coupant. Pensez à ajouter un bord incliné à la partie inférieure pour faciliter l'ouverture et la fermeture. Il est essentiel de poncer et de polir l'intérieur pour obtenir une finition propre du produit. Un moule poli donne un produit de haute qualité, alors qu'un moule non poli semble rugueux. Utilisez un bloc de bois avec du papier de verre pour maintenir un ponçage droit. Commencez avec du papier de grain 120 et doublez le grain à chaque étape (120, 240, 440, etc., jusqu'à 2000). Nettoyez le moule avec un chiffon pour enlever la poussière d'aluminium - ne la soufflez pas car elle est nocive pour vos poumons. Poursuivez avec de la laine d'acier à grain métallique et de la laine d'acier fine. Enfin, polissez le moule avec un chiffon propre et de la pâte à polir.

-

Instructions de montage

Après avoir préparé le moule, assemblez les composants. Reliez les parties supérieure et inférieure à l'aide de chevilles pour l'alignement et fixez-les à l'aide de boulons et d'écrous. Fixez la plaque de connexion aux parties supérieure et inférieure du moule. Votre installation est maintenant terminée.

-

Utilisez du PP, du PEHD, du PEBD ou du PS, le PP et le PEBD étant les plus efficaces. La capacité maximale de l'injecteur standard est de 150 g (5,29 oz).

-

Lignes directrices pour le processus d'injection

-

Chargement du matériau : Remplir entièrement l'injecteur de produit, en évitant de le déborder pour éviter qu'il n'adhère à la trémie ou à l'extérieur de l'injecteur.

-

Réglage de la température : Réglez la température en fonction du point de fusion spécifique du matériau. Régler l'élément chauffant inférieur légèrement plus chaud que l'élément supérieur pour éviter une solidification prématurée.

-

Fonctionnement de l'injecteur : Déplacez le levier de l'injecteur de haut en bas pour pousser le matériau dans le cylindre. Ajoutez du matériau si nécessaire et maintenez la poignée abaissée pour maintenir la pression.

-

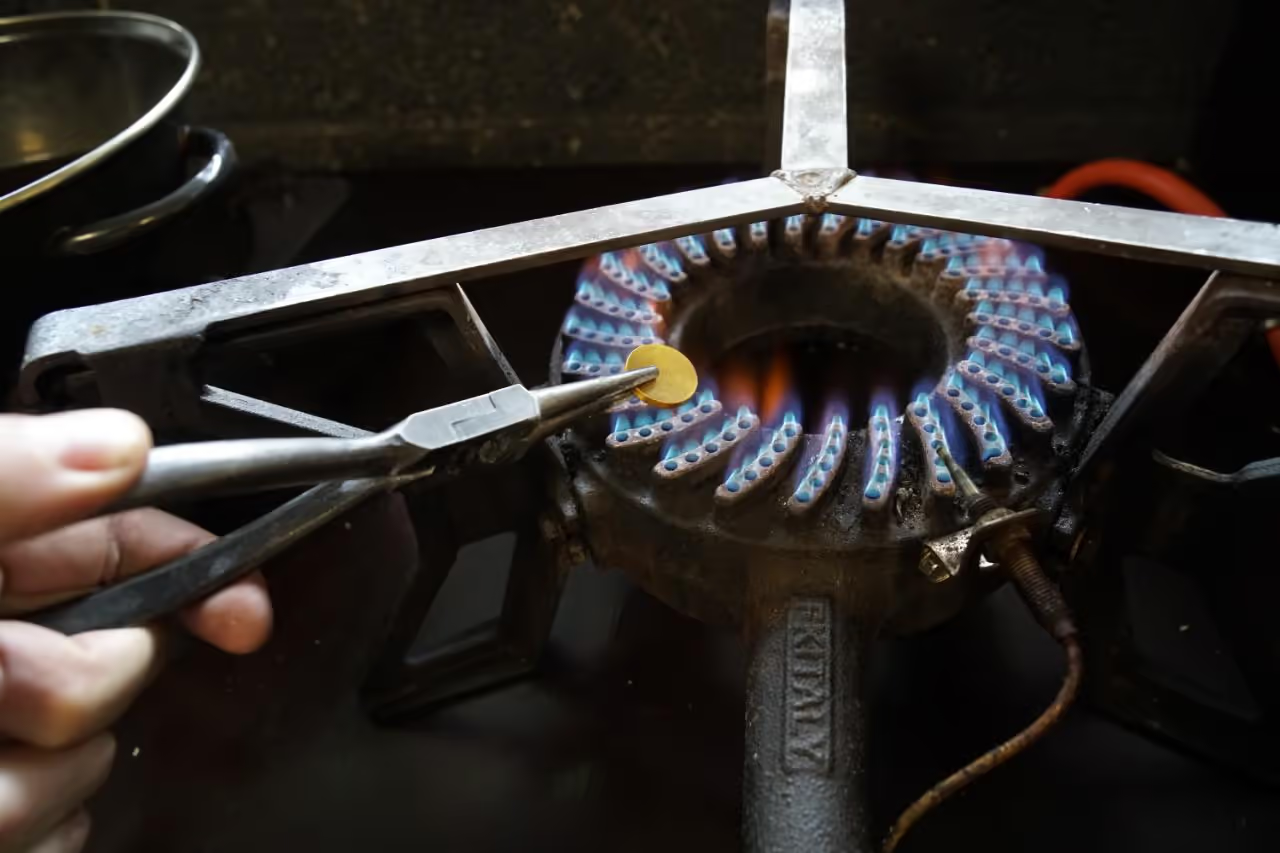

Chauffage et préparation : Après environ 15 minutes de chauffage, soulevez la poignée et ouvrez l'injecteur. Coupez les premières gouttes de plastique qui pourraient contenir du matériau non fondu et fixez votre moule à l'injecteur.

-

Précautions de sécurité : Utilisez un masque de protection, un couvre-œil et des gants résistants à la chaleur pendant ce processus pour garantir votre sécurité.

-

Injection de plastique : Exercer une force maximale pour tirer la poignée de l'injecteur vers le bas et obtenir une injection continue, en maintenant la pression pendant 30 secondes. Éviter les pressions segmentées. Si une force supplémentaire est nécessaire, demander de l'aide.

-

-

Maintenez le guidon abaissé. Retirez rapidement le moule du cylindre d'injection et refermez le point de connexion de l'injecteur pour éviter les fuites. Utilisez de l'eau pour accélérer le refroidissement. Une fois le moule refroidi, dévissez les boulons pour l'ouvrir. À l'aide d'un marteau et d'une épingle, retirez la plaque par le connecteur de buse situé en haut.

-

Couper l'excédent de matériau au point d'injection à l'aide d'une pince tranchante. Poncez toutes les zones irrégulières pour obtenir une finition lisse, à l'aide d'une machine ou à la main si vous préférez.

*Avis de non-responsabilité : La source des plastiques ne pouvant être entièrement vérifiée, évitez de consommer des aliments provenant de cette assiette, à moins qu'une laque ne soit appliquée sur la surface.

-

À ce stade, ajoutez un symbole de type Plastique à votre produit pour identifier sa composition matérielle. Cela facilite l'identification future et le retraitement éventuel. Il existe différentes techniques pour estampiller le matériau ; nous avons par exemple utilisé des tampons que l'on peut se procurer en ligne.

-

Instructions d'achèvement

Savourez la boisson de votre choix et appréciez votre travail. Pour toute question, n'hésitez pas à m'envoyer un courriel à l'adresse hoogewerfthomas@gmail.com ou à partager une photo de votre création.

Observez le projet en action au Panama : Regardez ici.

Remerciements à Paul Denney.

Avis de non-responsabilité

Les sources de plastique ne pouvant être entièrement vérifiées, évitez d'utiliser la plaque pour l'alimentation, à moins d'appliquer une laque de protection.

Outils

- Outils de coupe (pinces, perceuse, soudeur)

- Papier de verre (grain 120-2000)

- Pâte à polir pour le métal

- Clé à molette

- Tampon pour plastique

Machines

- Fraiseuse CNC (tutorial demo)

- Machine d'injection

- Déchiqueteuse (pour le plastique)

Matériaux

- Blocs d'aluminium (26x26x4cm, 2 unités)

- Tôle d'acier (min 15x15x0,5cm)

- Boulons (largeur 8 mm, longueur 9 cm, 4 unités) + écrous

- Chevilles métalliques (6 mm, 2 unités)

- raccord de plomberie de 1 pouce

Logiciel

- Logiciel CAD/CAM (pour le traitement des fichiers STEP)

Équipement de sécurité

- Masque avec filtre ABEC

- Lunettes de sécurité

- Gants résistants à la chaleur

- Masque de protection (processus d'injection)

- Couvre-œil (pendant l'opération)

Articles

- https://www.boyiprototyping.com/injection-molding-guide/high-quality-aluminum-injection-mold-for-manufacturing/

- https://sybridge.com/injection-molding-guide/

- https://www.rapiddirect.com/blog/ultimate-guide-to-injection-molding/

YouTube

- https://www.youtube.com/watch?v=Yb_kre3Zwz0

- https://www.youtube.com/watch?v=dDqTGr8NW7A

OpenSource Designs

- https://www.instructables.com/Making-a-Plate-From-Recycled-Plastique/

- https://community.preciousplastic.com/library/plate-mould

Papiers

- https://www.lamar.edu/engineering/_files/documents/industrial/education_in_plastics_bradley_additional.pdf

- https://www.lamar.edu/engineering/_files/documents/industrial/education_in_plastics_bradley.pdf