Ce guide détaille le processus de création et d'utilisation des moules en plâtre, une méthode efficace pour fabriquer des produits plus grands et plus complexes.

Table des matières

- Examiner les avantages et les inconvénients

- Faire un modèle à reproduire

- Fabriquez une boîte pour couler votre moule

- Mélanger et couler le plâtre

- Sécher à l'air et sceller

- Forer des trous d'injection et de décharge

- Chauffez votre moule

- Injecter (à l'aide de l'extrudeuse)

- Demould

- Post-traitement

- C'est tout !

-

Aperçu

Les moules en plâtre ont une durée de vie limitée et ne conviennent pas forcément à une utilisation régulière dans la transformation des matières plastiques. Toutefois, ils sont utiles pour produire des pièces solides de grande taille et comme méthode de prototypage pour tester les conceptions de moules avant de les fraiser en blocs d'aluminium.

Matériel nécessaire

- Extrudeuse

- Plastique déchiqueté

- Plâtre de coulée

- Agent de démoulage

- Modèle ou objet à reproduire

- Mélamine ou contreplaqué

- Pistolet à air chaud

- Facultatif : peinture, fibre de verre coupée, gomme-laque

-

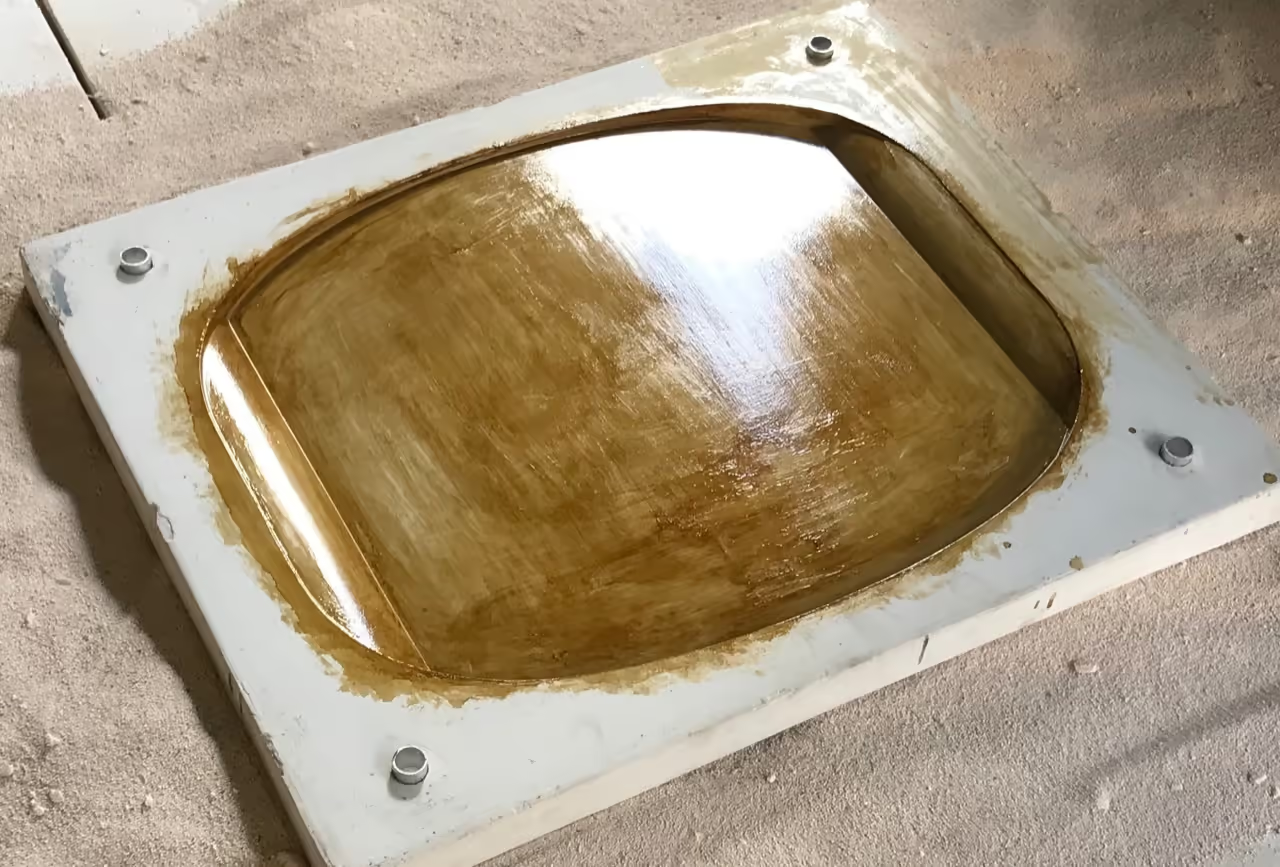

Choisissez un modèle ou un objet autour duquel vous allez créer votre moule en plâtre, par exemple un modèle que vous avez fabriqué vous-même, une impression 3D ou un jouet. Déterminez le nombre de pièces nécessaires pour votre moule ; pour notre projet, nous avons utilisé un moule en deux parties.

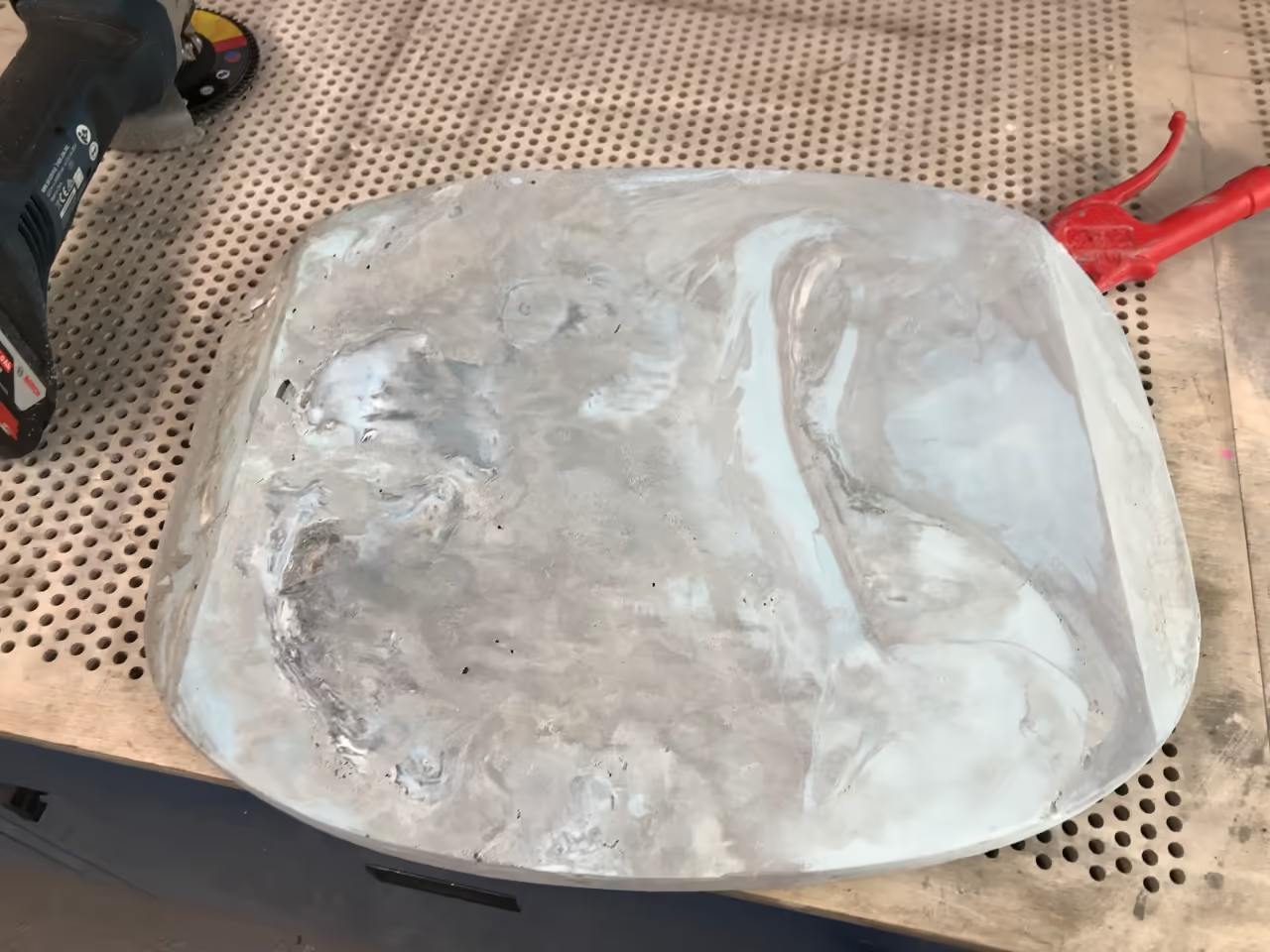

Ici, la forme a été découpée dans la mousse à l'aide d'un fil chaud fait maison et affinée par un ponçage à la main.

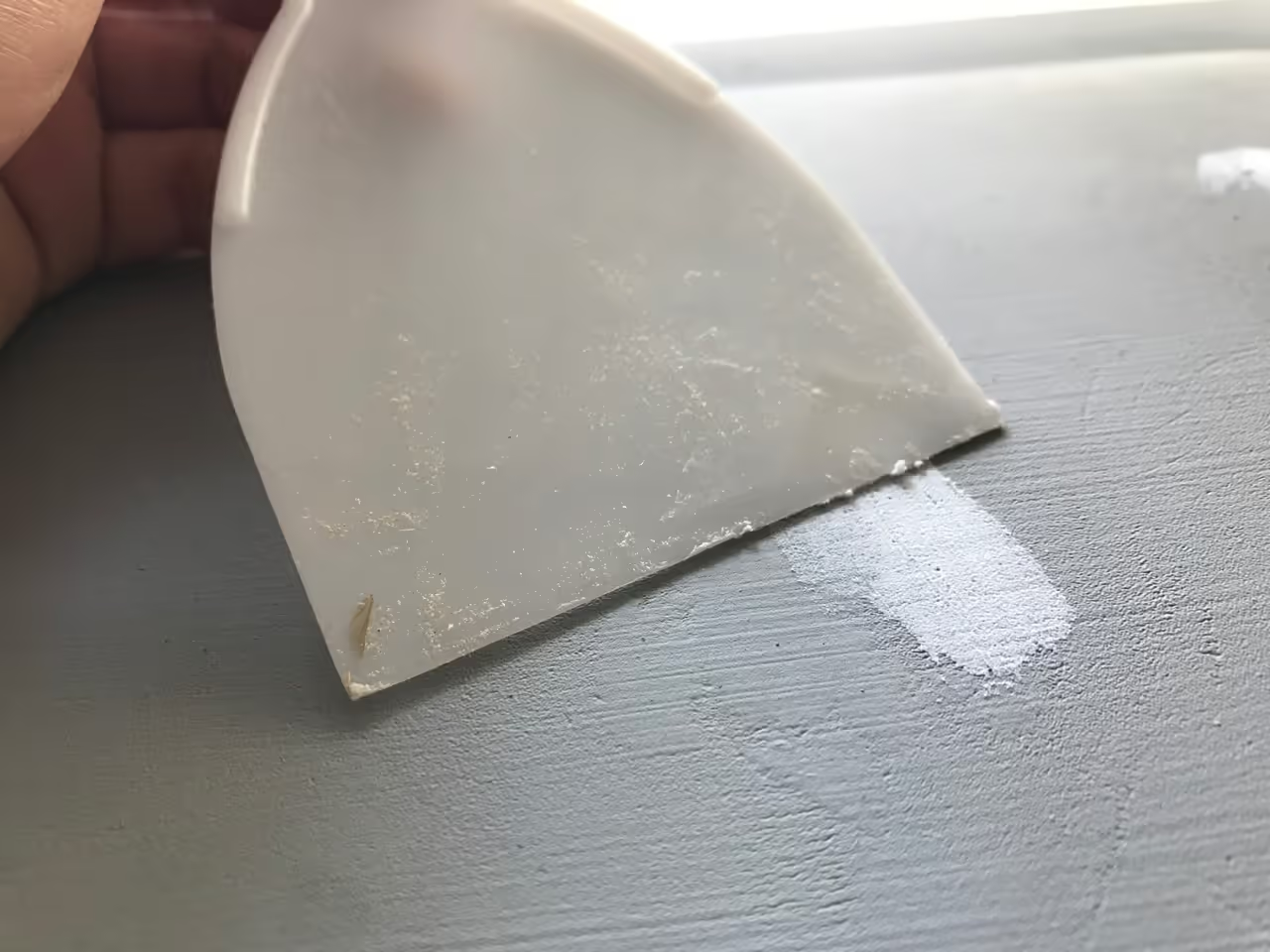

Veillez à ce que la surface soit lisse, car les imperfections seront visibles dans le produit final. Continuez à poncer, à remplir et à peindre si nécessaire.

-

Construisez une boîte autour de votre modèle, en veillant à ce qu'elle soit étanche et bien fixée pour éviter qu'elle ne flotte lorsque le plâtre sera coulé. La boîte peut être fabriquée en mélamine ou en contreplaqué.

Pensez à appliquer un produit de démoulage, tel que de la vaseline, pour faciliter le démoulage du plâtre.

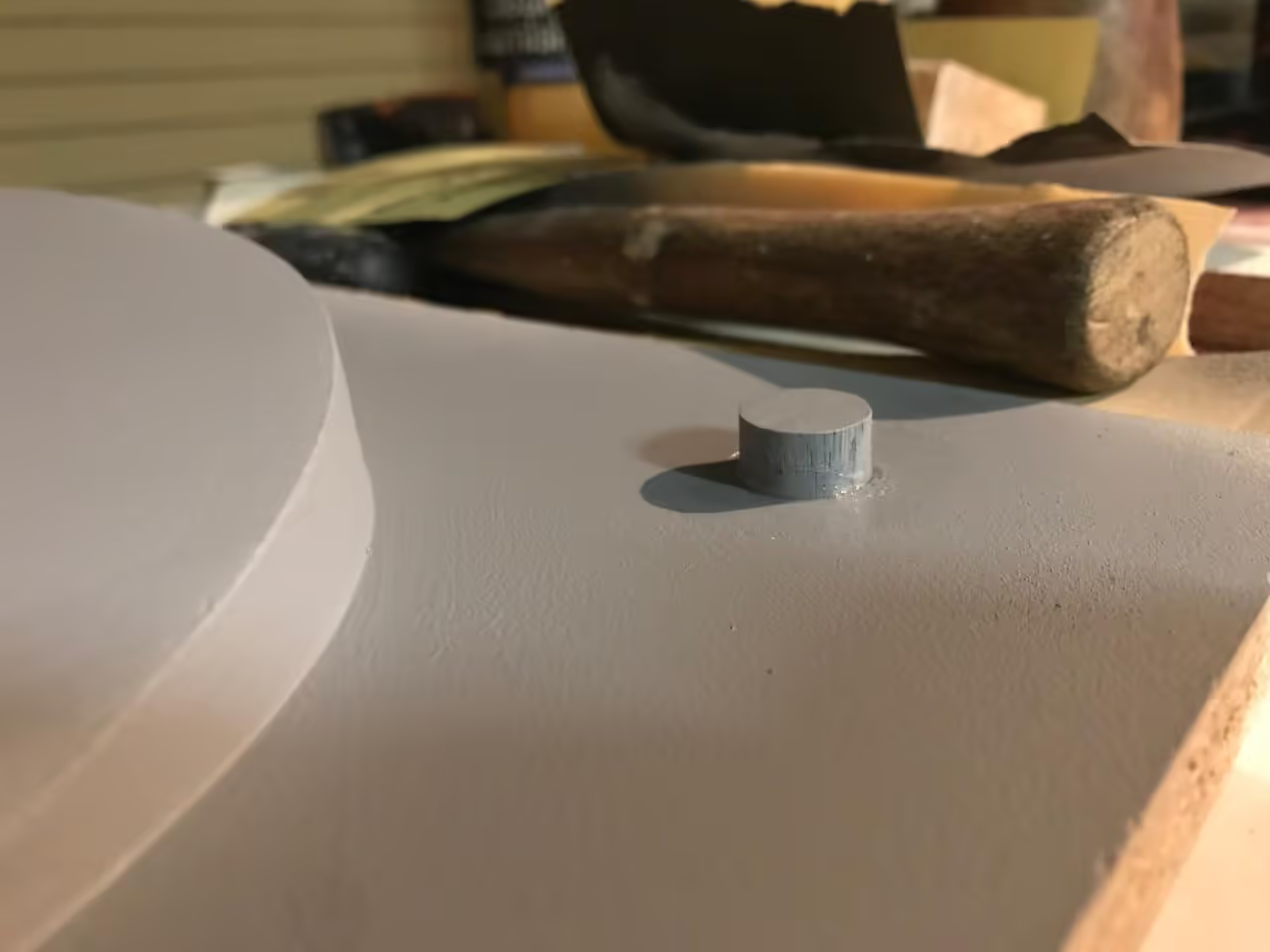

Des épingles de référence peuvent être utiles pour s'assurer que les moules s'alignent correctement par la suite.

-

Mélangez le plâtre de coulée en suivant les instructions du fabricant. Ajouter de la fibre de verre hachée pour améliorer la durabilité du moule.

Versez le mélange dans la boîte, en la remplissant jusqu'à deux fois la hauteur du modèle.

Après le coulage, tapez sur la boîte à l'aide d'un marteau pendant quelques minutes pour libérer les poches d'air.

Laissez le plâtre durcir pendant deux jours avant de le démouler.

-

Après avoir terminé les deux parties de votre moule, laissez-les sécher à l'air libre pendant quelques jours jusqu'à ce qu'elles soient sèches au toucher et nettement plus légères. C'est le signe qu'elles sont prêtes pour l'étape suivante.

Si vous le souhaitez, appliquez une couche de gomme-laque sur les surfaces en plâtre. Une fois le moule durci, utilisez un agent de démoulage comme l'huile de silicone ou la gelée de pétrole pour empêcher le plastique d'adhérer, garantissant ainsi la réutilisation du moule.

-

Préparation du moule pour votre machine

-

Alignez et serrez le moule : Fixez les pièces du moule de manière à ce qu'elles soient correctement alignées.

-

Percez un grand trou : Créez un grand trou pour la fixation à la machine d'extrusion.

-

Percez des trous indicateurs : Ajoutez des trous plus petits à différents endroits pour signaler que le matériau atteint un certain niveau et pour aider à soulager l'accumulation de pression.

-

-

Processus de moulage par injection

En raison de la lenteur du processus, il est essentiel de maintenir la température interne du moule. Une méthode efficace consiste à percer de grands trous pour permettre la circulation de l'air chaud provenant de deux pistolets thermiques.

-

Commencez par chauffer votre moule en plâtre. Simultanément, activez l'extrudeuse et préparez le plastique. Une fois le moule chaud, commencez le processus d'injection. La durée peut varier, allant de quelques minutes à plusieurs heures en fonction de la taille du produit. Dans le cas présent, il a fallu environ 2,5 heures pour remplir le moule.

Lorsque le plastique atteint tous les points de référence, indiquant une injection complète, éteignez les pistolets thermiques et l'extrudeuse. Bouchez tous les trous pour maintenir la pression à l'intérieur du moule.

- 9Demould

Laissez le produit refroidir à température ambiante, ce qui peut prendre jusqu'à 12 heures en raison des propriétés isolantes du plâtre. Démoulez soigneusement votre produit, en veillant à ce que le moule reste intact pour une utilisation ultérieure.

-

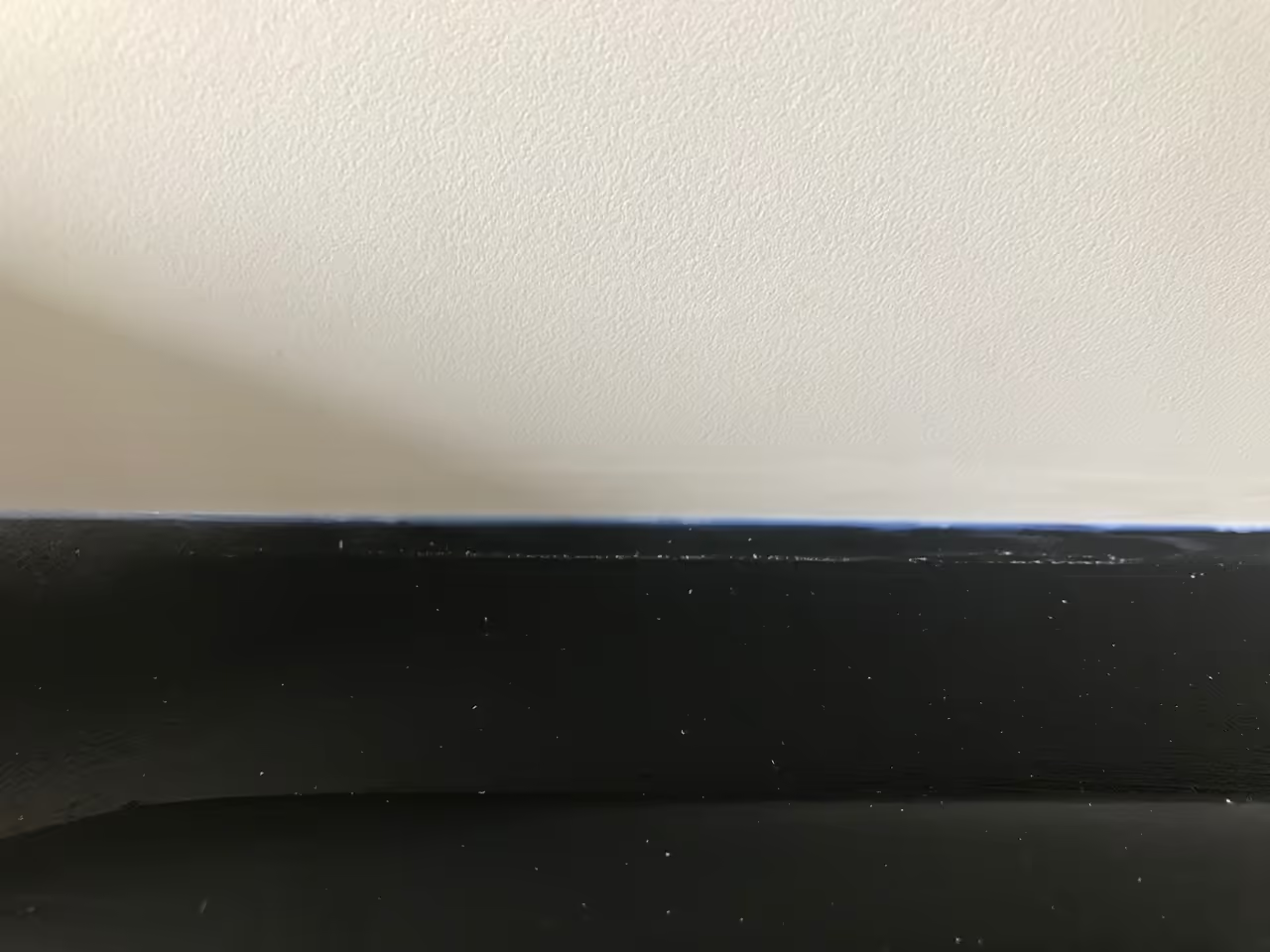

Si l'opération est réalisée correctement, le traitement ultérieur est minime. Retirez le point d'injection et les canaux de décharge. Nettoyez la ligne de pièce avec un couteau pour réutiliser les copeaux.

- 11C'est tout !

Il s'agit d'une technique de fabrication de moules de faible technicité, qui prend du temps mais qui est efficace. Elle ne peut pas remplacer les moules usinés, mais elle est utile pour le prototypage de formes plus grandes et plus organiques. Ce tutoriel permet de créer un tabouret à partir de vieilles chaises en polypropylène, illustrant ainsi le potentiel de cette technique pour des designs uniques.

Vous pouvez ajuster le contraste en variant les couleurs des plastiques que vous introduisez dans l'extrudeuse. Dans ce tutoriel, des couleurs similaires ont été utilisées, ce qui a donné un contraste minimal, mais celui-ci peut être contrôlé pour obtenir l'apparence souhaitée.

Outils

- Extrudeuse

- Pistolet thermique (2 unités recommandées)

- Perceuse (trous larges et indicateurs)

- Marteau (élimination des bulles d'air)

- Fil de fer chaud fait maison (mise en forme de la mousse)

Matériel

- Boîte à moules en mélamine ou en contreplaqué

- Pinces (alignement du moule)

- Pointes de référence

- Matériaux résistants à la chaleur (manipulation du moule)

- Plâtre renforcé de fibre de verre (durabilité optionnelle)

Matériaux

- Plâtre de coulée

- Plastique déchiqueté

- Agent de démoulage (huile de silicone/gelée de pétrole)

- Gomme-laque (traitement de surface facultatif)

- Fibre de verre hachée (additif facultatif)

Logiciel

- logiciel de conception 3D (optionnel pour les modèles numériques)

Références

Articles

- Moulage en plâtre : ce que c'est, comment ça marche, utilisations, processus

- Instructions pour la fabrication de moules en plâtre en plusieurs sections

- Moulage en plâtre de caoutchouc pour les coulées de métal

- 9 erreurs à éviter lors de la conception de pièces moulées par injection

- Tutoriel de moulage de corps : moule en hydrogel et moulage de bronze à froid

- Moules en plâtre économiques et processus simplifiés

- Guide du processus de moulage par injection

- Guide de fabrication de moules étape par étape

- Services et processus de moulage en plâtre

Livres

- ~~Guide de la fabrication et du moulage de moules~~~ Manuel de fabrication de moules

- Manuel de fabrication de moules

- Le guide essentiel de la fabrication de moules et de la coulée en barbotine

YouTube

- Comment fabriquer un moule d'injection en plâtre

- Automatisation de la conception 3D pour les moules en plâtre

- Moule personnalisé imprimé en 3D pour le plâtre