Esta guía detalla el proceso de creación y uso de moldes de escayola, un método eficaz para elaborar productos más grandes e intrincados.

Índice

-

Resumen

Los moldes de escayola tienen una vida útil limitada y pueden no ser adecuados para un uso regular en el procesado de plásticos. Sin embargo, son útiles para producir artículos grandes y sólidos y como método de creación de prototipos para testar diseños de moldes antes de fresarlos en bloques de aluminio.

Materiales necesarios

- Máquina extrusora

- Plástico triturado

- Yeso para moldear

- Agente desmoldante

- Modelo u objeto para replicar

- Melamina o contrachapado

- Pistola de calor

- Opcional: pintura, fibra de vidrio picada, goma laca

-

Selecciona un modelo u objeto en torno al cual crear tu molde de escayola, como un modelo hecho por ti mismo, una impresión en 3D o un juguete. Determina el número de piezas necesarias para el molde; para nuestro proyecto, se utilizó un molde de dos piezas.

Aquí, la forma se cortó de espuma utilizando un alambre caliente casero y se refinó lijando a mano.

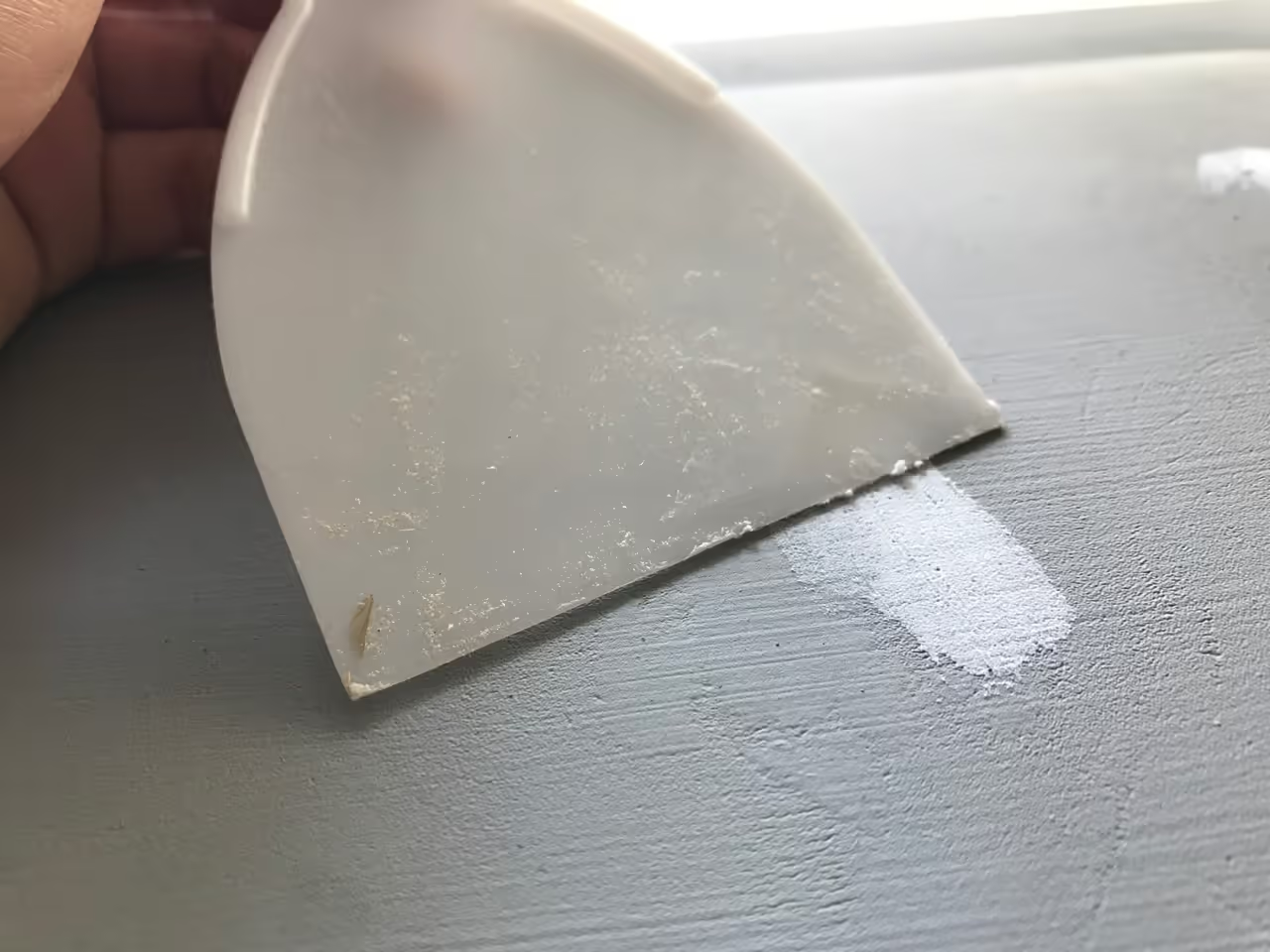

Asegúrate de que la superficie sea lisa, ya que las imperfecciones serán visibles en el producto final. Sigue lijando, rellenando y pintando según sea necesario.

-

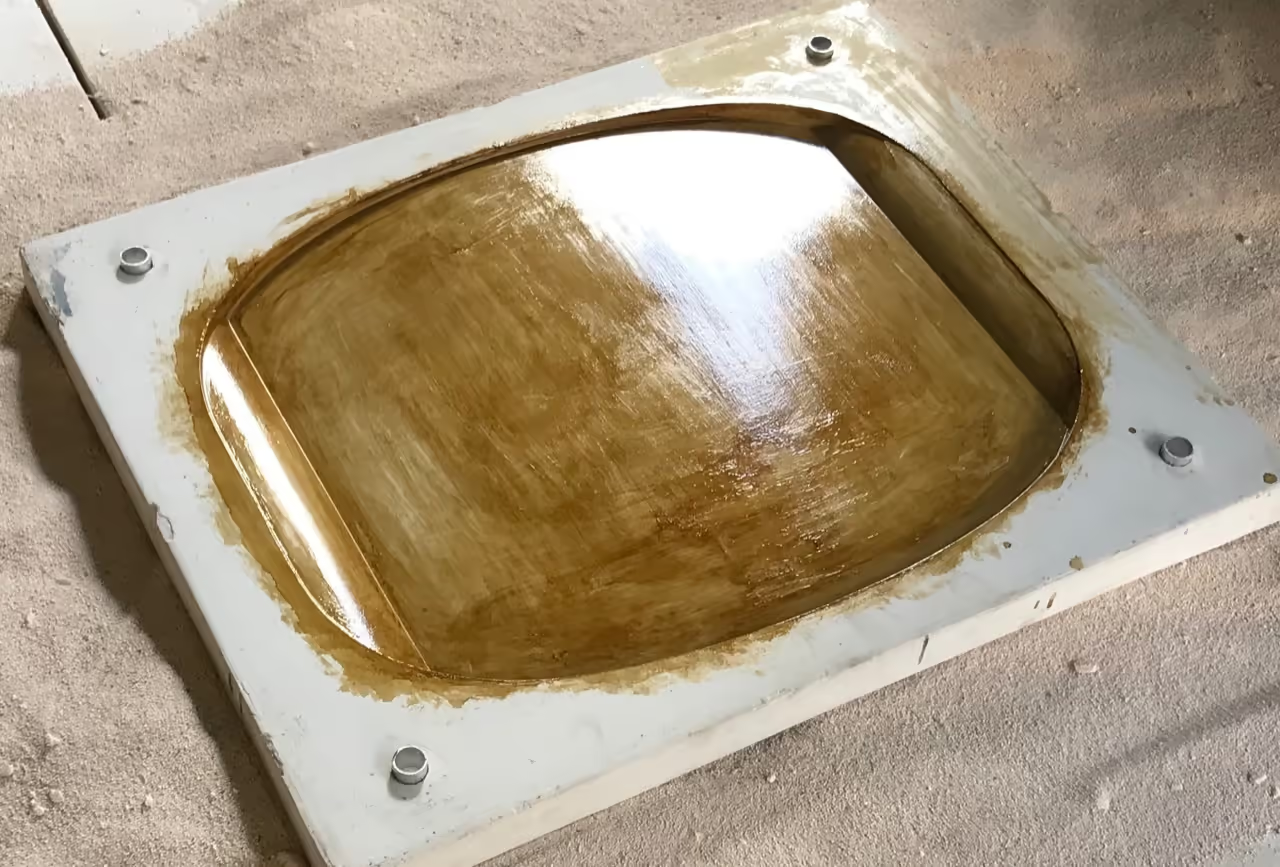

Construye una caja alrededor de tu modelo, asegurándote de que esté sellada y segura para evitar que flote cuando se vierta el yeso. La caja puede ser de melamina o de madera contrachapada.

Considere la posibilidad de aplicar un desmoldante, como vaselina, para facilitar el desmoldeo de la escayola.

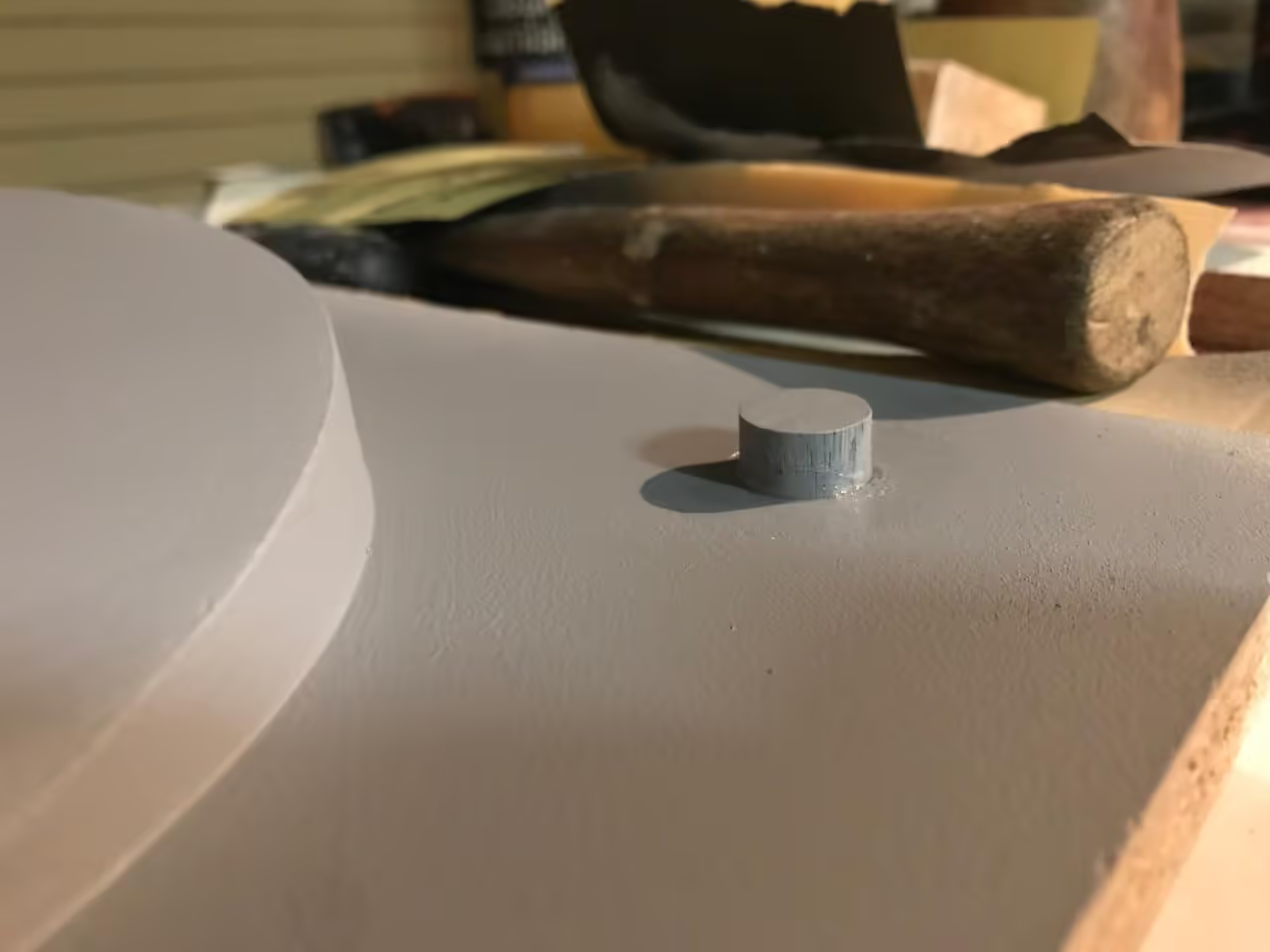

Los alfileres de referencia pueden ser útiles para asegurarse de que los moldes se alinean correctamente más adelante.

-

Mezcle el yeso para moldear siguiendo las instrucciones del fabricante. Añada fibra de vidrio picada para mejorar la durabilidad del molde.

Vierta la mezcla en la caja, llenándola hasta el doble de la altura del modelo.

Después de verterla, golpee la caja con un martillo durante unos minutos para liberar las bolsas de aire.

Deja curar el yeso durante dos días antes de desmoldarlo.

-

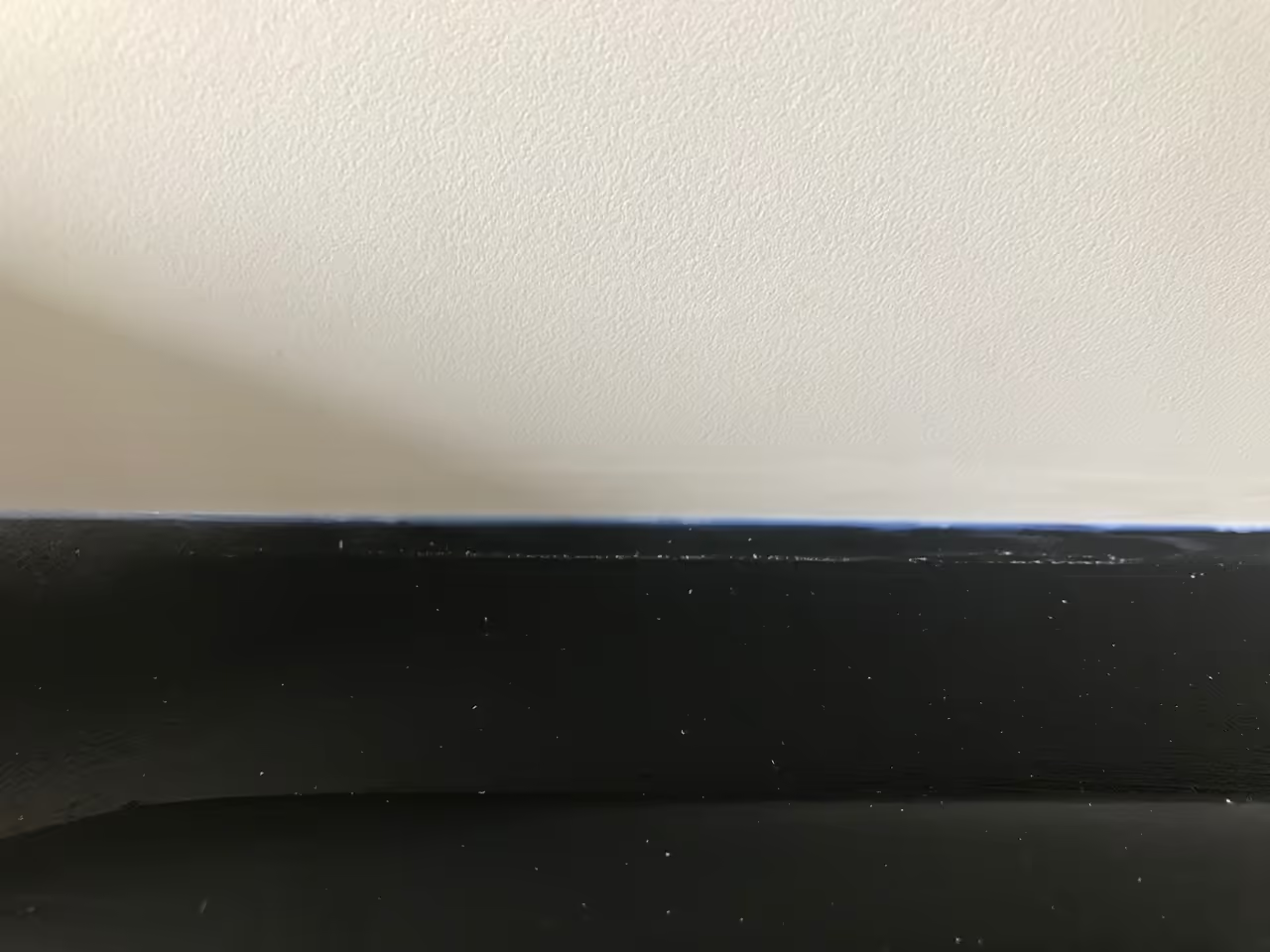

Una vez terminadas las dos partes del molde, déjelas secar al aire durante unos días hasta que estén secas al tacto y sean notablemente más ligeras. Esto indica que están listos para el siguiente paso.

Si lo desea, aplique una capa de goma laca a las superficies de yeso. Una vez curado, utilice un agente desmoldante como aceite de silicona o vaselina para evitar que el Plástico se adhiera, asegurando la reutilización del molde.

-

Preparación del molde para su máquina

-

Alinee y sujete el molde: Asegure las partes del molde juntas para que estén correctamente alineadas.

-

Taladrar un agujero grande: Crear un agujero grande para la fijación a la máquina extrusora.

-

Taladrar orificios indicadores: Añada agujeros más pequeños en varios puntos para indicar cuándo el material alcanza un determinado nivel y para ayudar a aliviar la acumulación de presión.

-

-

Proceso de moldeo por inyección

Debido a su naturaleza lenta, mantener la temperatura interna del molde es crucial. Asegúrese de que permanece caliente; un método eficaz consiste en perforar grandes orificios para permitir la circulación de aire caliente procedente de dos pistolas de calor.

-

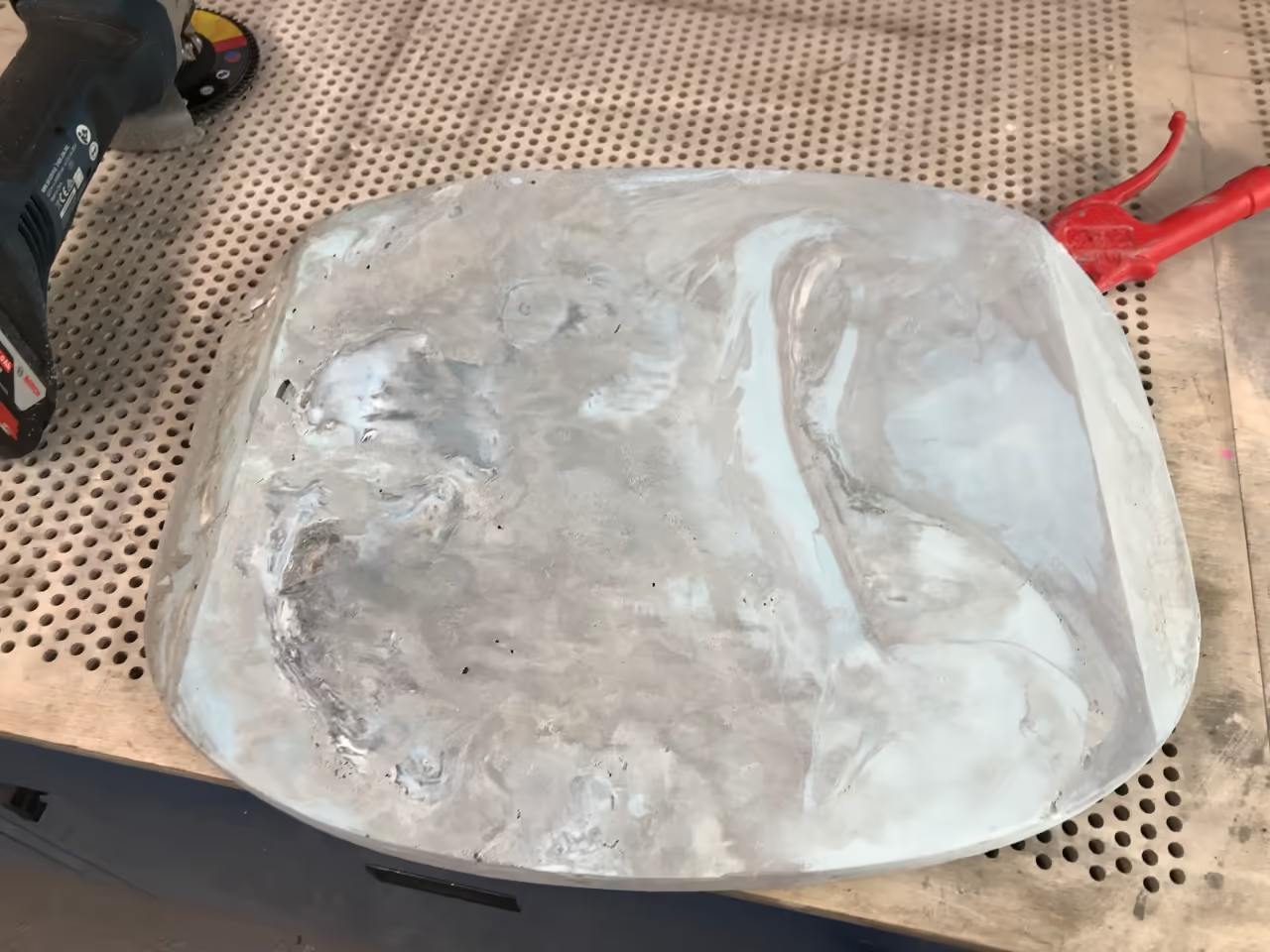

Comience por calentar su molde de escayola. Simultáneamente, active la extrusora y prepare el Plástico. Una vez que el molde esté caliente, comience el proceso de inyección. La duración puede variar, desde unos minutos hasta varias horas, en función del tamaño del producto. En este caso, se necesitaron aproximadamente 2,5 horas para llenar el molde.

Cuando el Plástico alcance todos los puntos de referencia, indicando una inyección completa, apague las pistolas de calor y la extrusora. Tape todos los orificios para preservar la presión dentro del molde.

- 9Desmolde

Deje que el producto se enfríe a temperatura ambiente, lo que puede llevar hasta 12 horas debido a las propiedades aislantes del yeso. Desmolde con cuidado su producto, asegurándose de que el molde permanece intacto para su uso futuro.

-

Si se realiza correctamente, el tratamiento posterior es mínimo. Retire el punto de inyección y los canales de alivio. Limpie la línea de la pieza con un cuchillo para reutilizar las virutas.

- 11¡Eso es!

Una técnica de fabricación de moldes de baja tecnología que requiere mucho tiempo pero es eficaz. No puede sustituir a los moldes mecanizados, pero es útil para crear prototipos de formas más grandes y orgánicas. Este tutorial da como resultado un taburete fabricado a partir de viejas sillas de polipropileno, lo que demuestra el potencial de esta técnica para crear diseños únicos.

Puedes ajustar el contraste variando los colores de los plásticos que introduces en el extrusor. En este tutorial, se utilizaron colores similares, lo que resultó en un contraste mínimo, pero esto se puede controlar para lograr la apariencia deseada.

Herramientas

- Máquina extrusora

- Pistola de calor (se recomiendan 2 unidades)

- Taladro (agujeros grandes e indicadores)

- Martillo (eliminación de burbujas de aire)

- Alambre caliente casero (para dar forma a la espuma)

Ferretería

- Caja de molde de melamina/madera contrachapada

- Abrazaderas (alineación del molde)

- Pasadores de referencia

- Materiales resistentes al calor (manipulación del molde)

- Yeso reforzado con fibra de vidrio (durabilidad opcional)

Materiales

- Yeso para moldear

- Plástico triturado

- Agente desmoldante (aceite de silicona/jalea de petróleo)

- Goma laca (tratamiento superficial opcional)

- Fibra de vidrio picada (aditivo opcional)

Software

- software de diseño 3D (opcional para modelos digitales)

Referencias

Artículos

- Escayola: qué es, cómo funciona, usos, proceso

- Instrucciones para la fabricación de moldes de escayola de varias secciones

- Moldeo en escayola de caucho para piezas metálicas

- 9 Errores a Evitar al Diseñar Piezas Moldeadas por Inyección

- Tutorial de fundición corporal: molde de hidrogel y fundición de bronce en frío

- Moldes de escayola económicos y procesos simplificados

- Guía del proceso de moldeo por inyección

- Guía paso a paso para la fabricación de moldes

- Servicios y procesos de fundición de moldes de escayola

Libros

- ~~Guía para la fabricación de moldes y coladas~~

- Manual de fabricación de moldes

- Guía esencial para la fabricación de moldes y coladas

YouTube

- Cómo hacer un molde de inyección de yeso

- Automatización del diseño 3D para moldes de escayola

- Molde personalizado impreso en 3D para yeso