Ce guide présente la création d'un "couteau inversé" avec des écailles en métal et une lame en plastique à l'aide de techniques domestiques simples. Bien que le couteau ne puisse pas conserver son tranchant comme une lame métallique, il convient pour couper les gâteaux, les fruits et les légumes. Un spectateur a remarqué qu'il était également idéal pour couper la laitue, car les couteaux en métal peuvent faire brunir les bords de la coupe.

Table des matières

- Conception des couteaux

- Préparation du plastique et du moule

- Faire fondre le PEHD

- Plier et tordre

- Presser la feuille

- Démouler et appliquer le gabarit

- Découper la lame

- Démarrer la balance en aluminium

- Percer et façonner les écailles

- Transférer les trous sur le PEHD

- Fabrication d'épingles en PEHD

- Fixation des goupilles

- Poncer les goupilles à ras

- Façonnage final de la lame

- Finition finale.

- Testez-le !

- Regardez la vidéo !

-

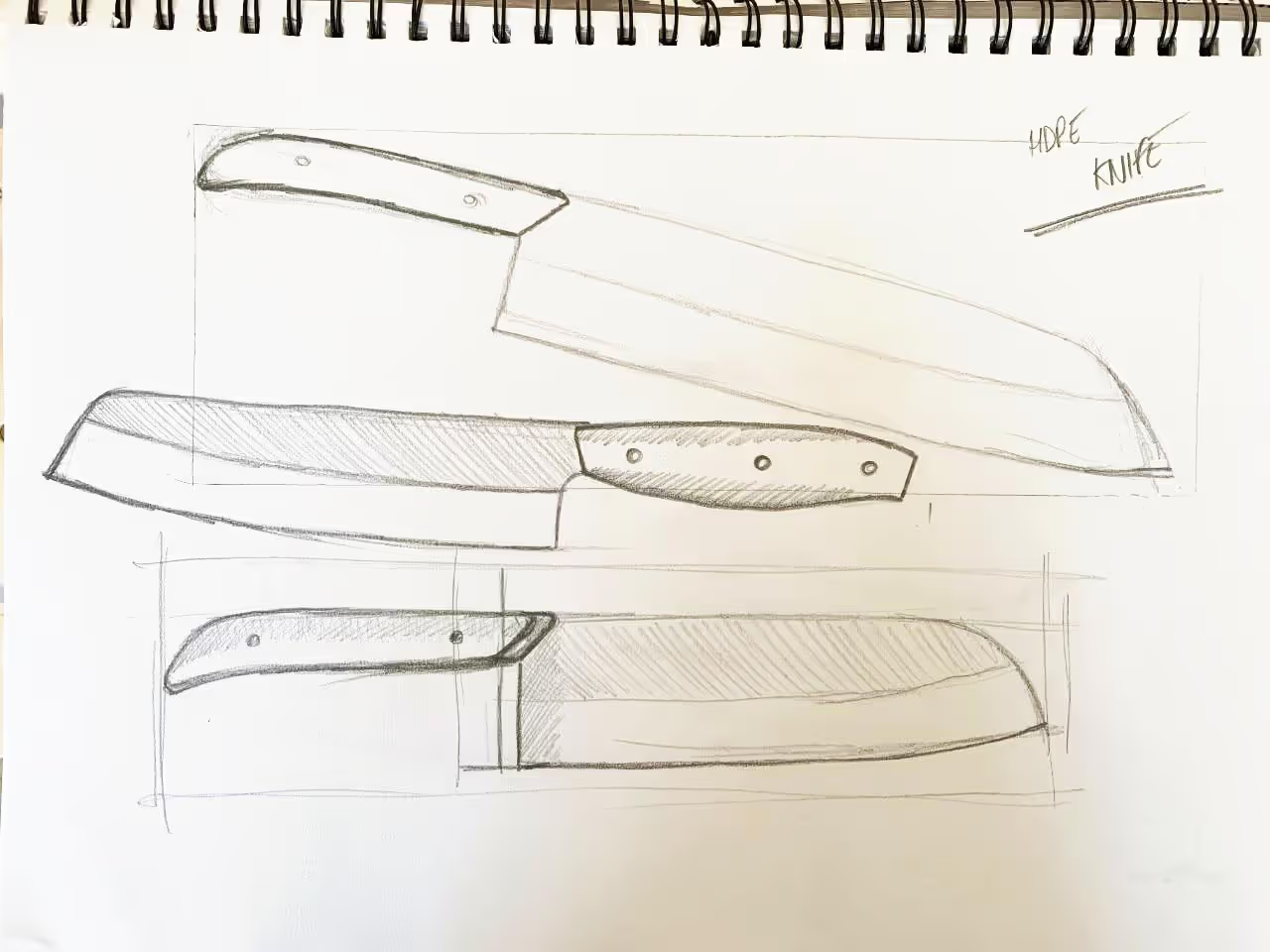

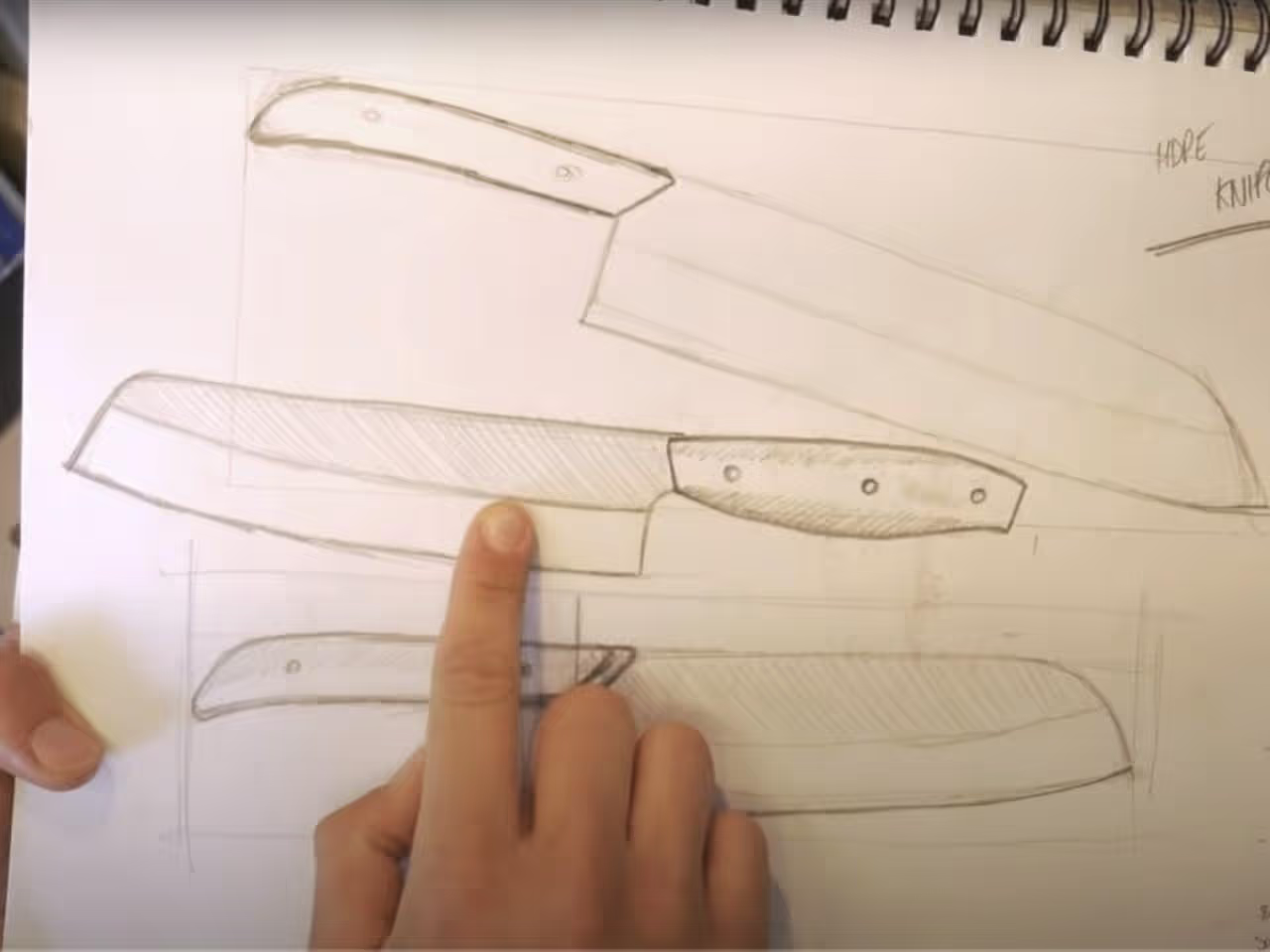

Nous avons conçu un couteau de type "santoku" et créé plusieurs variantes. Nous avons ensuite sollicité un retour d'information sur nos créations par le biais des médias sociaux.

-

Pour ce projet, un effet de marbre noir et blanc a été obtenu en utilisant des bouteilles "Fortisip", qui sont blanches avec un cœur noir. Les bouteilles ont été découpées en fines bandes pour être fondues ; tout le plastique utilisé a été préalablement lavé et séché.

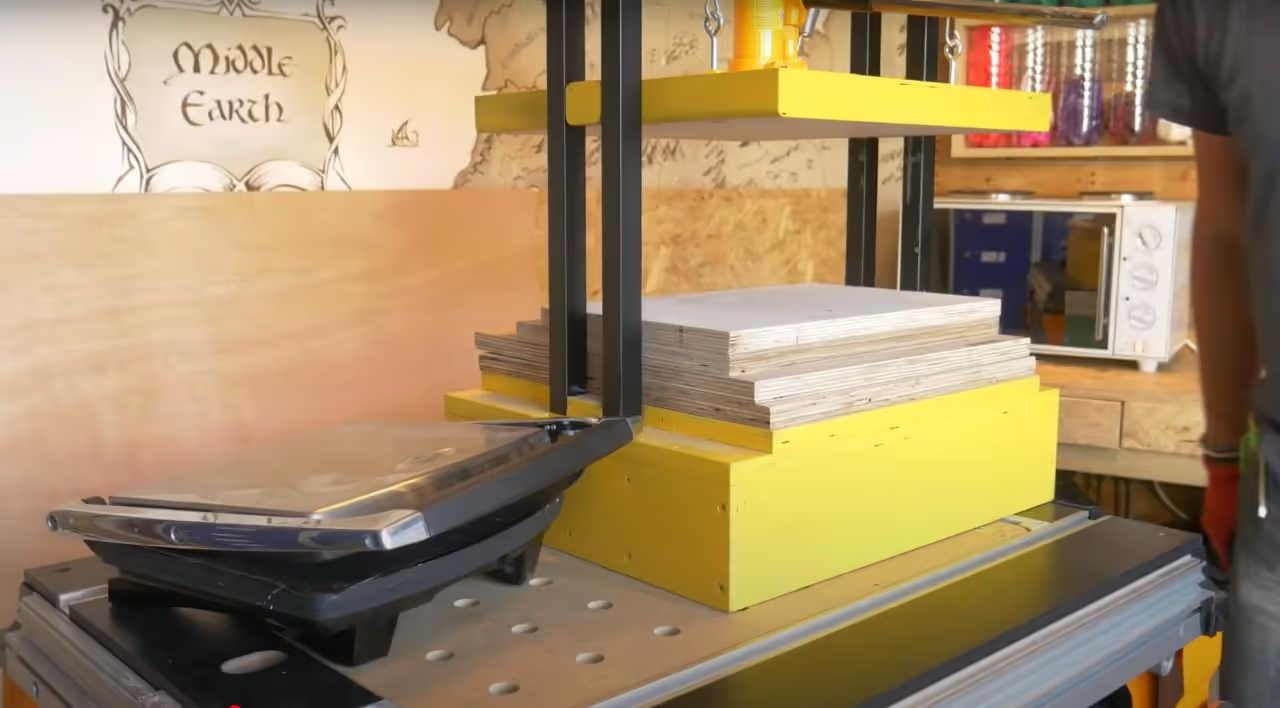

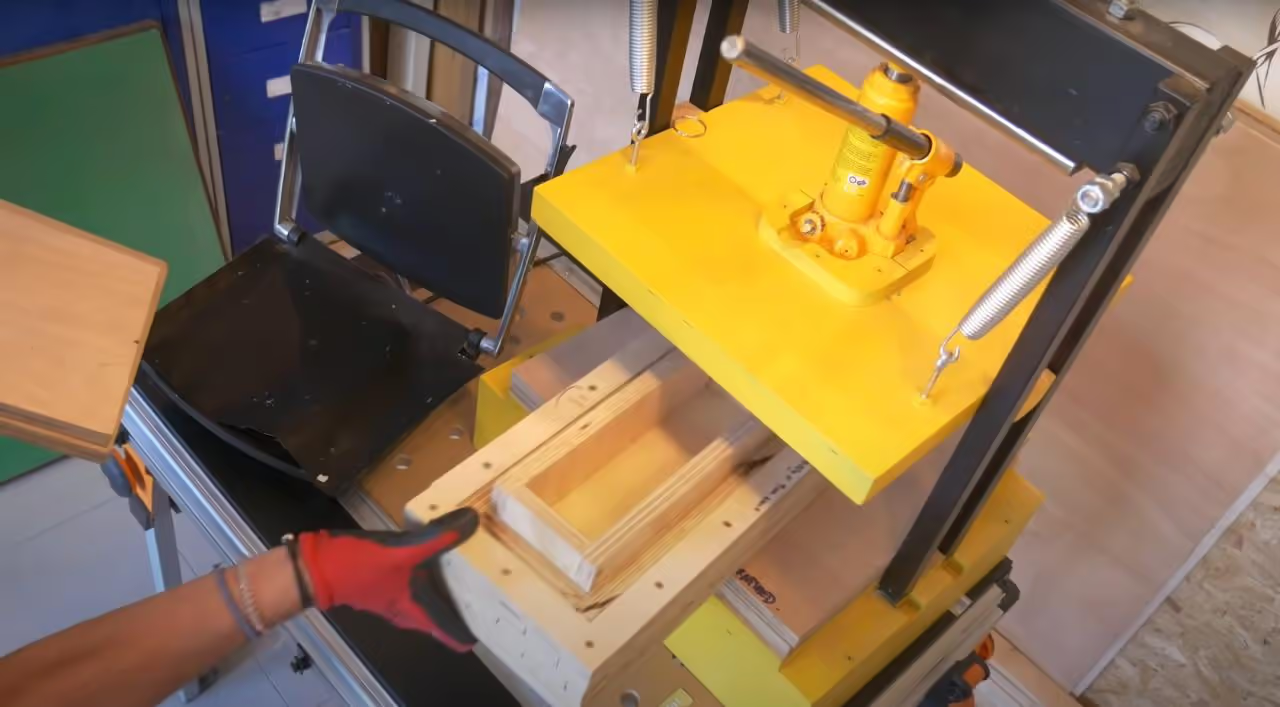

Le moule est une construction en contreplaqué empilé dont les faces intérieures sont vernies pour éviter qu'elles ne collent. Pour des instructions détaillées sur la construction du moule, voir notre vidéo sur le tabouret en PEHD.

-

Pour faire fondre le PEHD, on utilise un grille-pain plat. Un petit grille-pain four peut également être utilisé pour des quantités plus importantes nécessitant une chaleur prolongée. Pour ce projet, on vise une épaisseur d'environ 8 mm (0,31 pouces) pour la lame, ce que le grille-pain peut gérer de manière autonome.

Au fur et à mesure que le plastique fond, il rétrécit considérablement. Ajoutez continuellement du plastique toutes les quelques minutes, en veillant à éviter les bulles d'air.

-

Pour renforcer l'effet de marbrure et minimiser les bulles d'air, manipulez avec précaution le plastique fondu pour le plier et le tordre. Faites preuve d'une extrême prudence à tout moment. Nous recommandons de porter deux paires de gants ; la paire extérieure doit être un gant de cuisine en silicone, particulièrement efficace pour cette tâche.

Pendant le pliage et la torsion, veillez à ce qu'aucune bulle supplémentaire ne soit introduite. Une fois satisfait du résultat, replacez rapidement le plastique dans le grille-pain. Le PEHD refroidit rapidement et doit être aussi chaud que possible avant d'être transféré dans le moule.

-

Une fois que le plastique est suffisamment chauffé, transférez-le dans le moule, placez la plaque supérieure et insérez-le dans la presse à feuilles. Nous utilisons une presse à vérin de 2 tonnes (1,81 tonne métrique).

Laissez-le refroidir pendant la nuit. Le PEHD se rétrécit en refroidissant, il faut donc augmenter la pression toutes les 5 à 10 minutes pendant la première heure afin d'obtenir une feuille plate et sans déformation.

-

En général, la feuille se détache facilement du moule, mais il peut être nécessaire d'utiliser une pince pour l'aider. Après le démoulage, coupez l'excédent de matériau et appliquez le modèle de gabarit sélectionné.

-

La scie à chantourner est préférée pour son efficacité à minimiser les déchets. Les déchets sont conservés pour un usage ultérieur. La découpe révèle un aperçu de l'effet marbre sur l'ébauche.

-

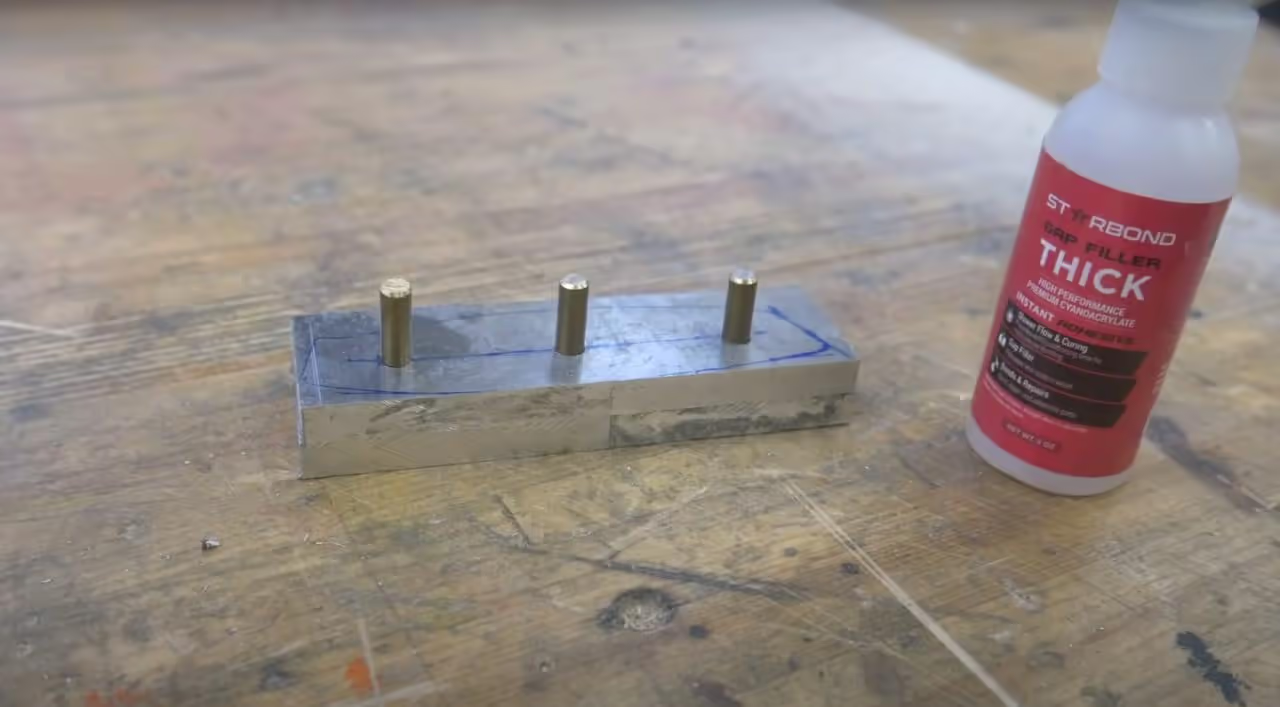

Nous avons utilisé une plaque d'aluminium de 8 mm (5/16 in) pour les échelles. Nous avons tracé le gabarit sur le métal et découpé deux pièces à l'aide d'une meuleuse d'angle. Nous avons ensuite marqué les trois positions des trous pour les goupilles et fabriqué des poinçons de centrage.

-

Nous avons percé les trois trous d'épingle et utilisé des tiges de laiton avec un peu de superglue pour maintenir les deux écailles ensemble. Cela permet d'obtenir une forme uniforme sur la meuleuse.

-

Après avoir façonné les écailles, nous avons retiré les goupilles et aligné les poignées avec la lame en plastique. Celles-ci ont ensuite été serrées en place, et nous avons percé pour marquer les emplacements exacts sur le plastique. Nous avons également ajouté un profond fraisage sur les surfaces extérieures des écailles en aluminium.

-

Pour assortir la lame, nous avons fabriqué des goupilles à partir de restes de PEHD. Nous avons coupé un long morceau mince, ciselé les coins et utilisé une perceuse avec du papier de verre pour former un goujon. Ce goujon a ensuite été coupé en morceaux pour les épingles.

C'était notre première tentative, et elle a été couronnée de succès.

-

Nous avons inséré les goupilles dans la poignée et utilisé un pistolet thermique pour ramollir le plastique jusqu'à ce qu'il puisse être pressé contre une surface dure. Cette première étape a permis de s'assurer que les épingles étaient bien positionnées. Après avoir répété cette opération pour les trois goupilles, nous avons soigneusement chauffé les deux côtés de chaque goupille, en évitant la lame de plastique, et nous les avons fixées fermement dans un étau. Comme le plastique refroidit et se rétracte, n'oubliez pas de le resserrer toutes les 5 à 10 minutes.

-

Nous avons soigneusement poncé les broches pour qu'elles affleurent la surface des écailles d'aluminium. En raison de son faible point de fusion, le PEHD peut se déformer facilement, c'est pourquoi nous l'avons maintenu froid en le plongeant fréquemment dans l'eau. Les épingles se sont bien comportées.

-

Nous avons affiné la forme de la lame en plastique à l'aide d'une ponceuse à bande et d'une ponceuse à arbre, en dessinant et en ponçant jusqu'à la ligne de biseau. C'était un défi car le plastique devient fragile près d'une pointe acérée, risquant de se fendre sur le bord, nous avons donc évité de le rendre trop fin.

-

tutoriel ### pour une finition HDPE polie

Le PEHD se polit bien avec des outils tranchants. Pour renforcer l'effet marbre, utilisez une lame de rasoir pour gratter la surface du plastique, ce qui permet d'obtenir une finition lisse sans ponçage supplémentaire.

Pour la finition, poncez le manche à l'eau avec du papier jusqu'à 2000 grains, puis utilisez le Micro Mesh de 2000 à 20 000 grains pour un résultat optimal.

- 16Testez-le !

Nous avons demandé à nos sympathisants ce qu'ils voulaient que nous coupions avec le couteau, et les demandes les plus fréquentes étaient un gâteau et une tomate. Nous avons réussi à couper les deux, bien que la lame ait eu quelques difficultés avec la croûte du gâteau à la banane.

-

Aperçu du tutoriel

La plupart des images sont des captures d'écran de notre vidéo, dont le lien figure ci-dessous. Vos commentaires sont les bienvenus.

Nous espérons que ce guide vous sera utile.

Matt et Jonny

Les frères font

Outils

- Scie à chantourner (minimise les pertes de matériaux)

- Meuleuse d'angle (pour couper les écailles d'aluminium)

- Perceuse (pour créer des trous dans les écailles)

- Ponceuse à bande/ponceuse à arbre (façonnage de la lame en plastique)

- Pistolet thermique (ramollir les broches en PEHD)

Matériel

- Grille-pain (fonte des feuilles de PEHD)

- Presse à vérin à bouteille de 2 tonnes (compression du moule)

- Moule en contreplaqué avec surfaces vernies (empêche le collage)

- Petit grille-pain four (fusion de PEHD à grande échelle)

- Presse à feuilles (aplatissement du plastique chauffé)

Matériaux et sécurité

- Plastique HDPE (provenant de bouteilles Plastique)

- plaque d'aluminium de 8 mm (échelles de poignée)

- Tiges de laiton (alignement temporaire des poignées)

- Super glue (adhérence des écailles)

- Gants de cuisine en silicone (protection contre la chaleur)

Outils et liens supplémentaires

- Pince (pour retirer la feuille du moule)

- Tampons Micro Mesh (jusqu'à 20 000 grains pour le polissage)

- Lame de rasoir (grattage de la surface du PEHD)

- ~~Vidéo sur le tabouret HDPE~~ (guide de construction du moule)

- ~~Vidéo du tutoriel complet~~ (références visuelles)

Références

Articles

- Moule à injection inversée | Precision Molded Plastics Inc

- Fabriquer un couteau en PEHD - [filtré] Académie

- Fabrication de couteaux 101 (processus de réduction) - Instructables

Livres

- 50 $ Knife Shop Revised - Wayne Goddard (Tharwa Valley Forge)

- Fabrication de couteaux étape par étape : vous pouvez le faire - David Boye

- A Modern Guide to Knifemaking - Laura Zerra

YouTube

- Fabriquer un tabouret en plastique recyclé - Brothers Make

- Fabrication de chaises Adirondack à partir de PEHD

- Fabrication de couteaux 101 : Comment fabriquer votre premier couteau

Open Source Designs

Tutoriels de la communauté

- Instructions pour la fabrication d'un couteau - BladeForums

- Techniques de recyclage du PEHD - Communauté [filtrée