In dieser Anleitung wird gezeigt, wie man mit einfachen Heimtechniken ein "umgekehrtes Messer" mit Metallschalen und einer Kunststoffklinge herstellen kann. Obwohl das Messer nicht die Schärfe eines Metallmessers hat, eignet es sich zum Schneiden von Kuchen, Obst und Gemüse. Ein Zuschauer bemerkte, dass es auch ideal zum Schneiden von Salat ist, da Metallmesser an den Schnittkanten braun werden können.

Inhaltsübersicht

- Messer Design

- Vorbereiten des Kunststoffs und der Spritzgussformen

- Schmelzen Sie das HDPE

- Falten und Drehen

- Drücken Sie die Platte

- Spritzgussformen entformen und Schablone auftragen

- Schneiden Sie die Klinge aus

- Starten Sie die Aluminiumwaage

- Bohren und Gestalten der Skalen

- Übertragen Sie die Löcher auf das HDPE

- Herstellung von HDPE-Nadeln

- Befestigen der Stifte

- Schleifen Sie die Stifte bündig

- Endgültige Formgebung auf der Klinge

- Endgültige Fertigstellung.

- Probieren Sie es aus!

- Sehen Sie sich das Video an!

-

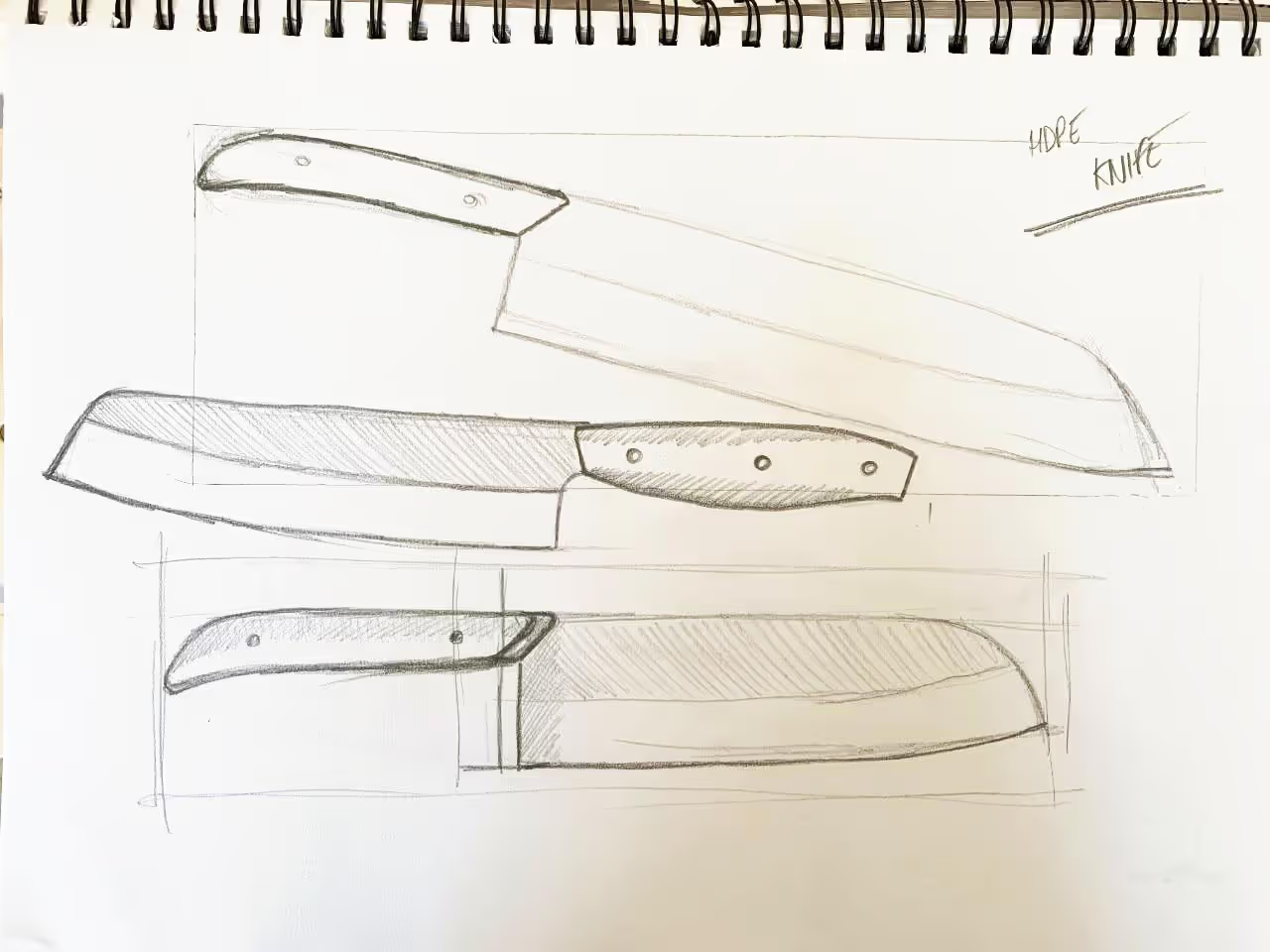

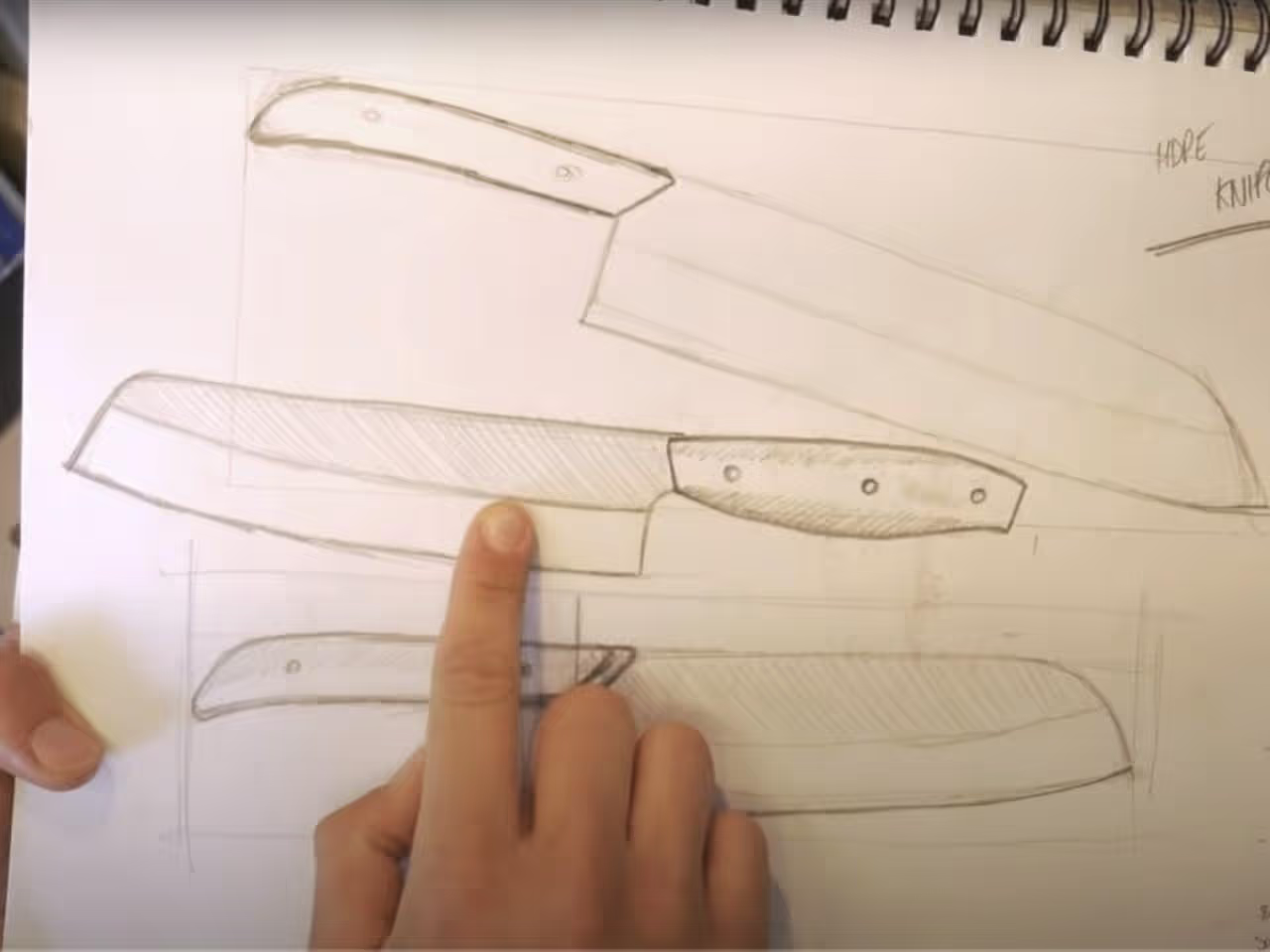

Wir entwarfen ein "Santoku"-Messer und kreierten mehrere Varianten. Anschließend baten wir über die sozialen Medien um Feedback zu unseren Entwürfen.

-

Für dieses Design wurde ein schwarz-weißer Marmoreffekt mit "Fortisip"-Flaschen erzielt, die weiß sind und einen schwarzen Kern haben. Die Flaschen wurden zum Schmelzen in dünne Streifen geschnitten; der gesamte verwendete Kunststoff wurde vorgewaschen und getrocknet.

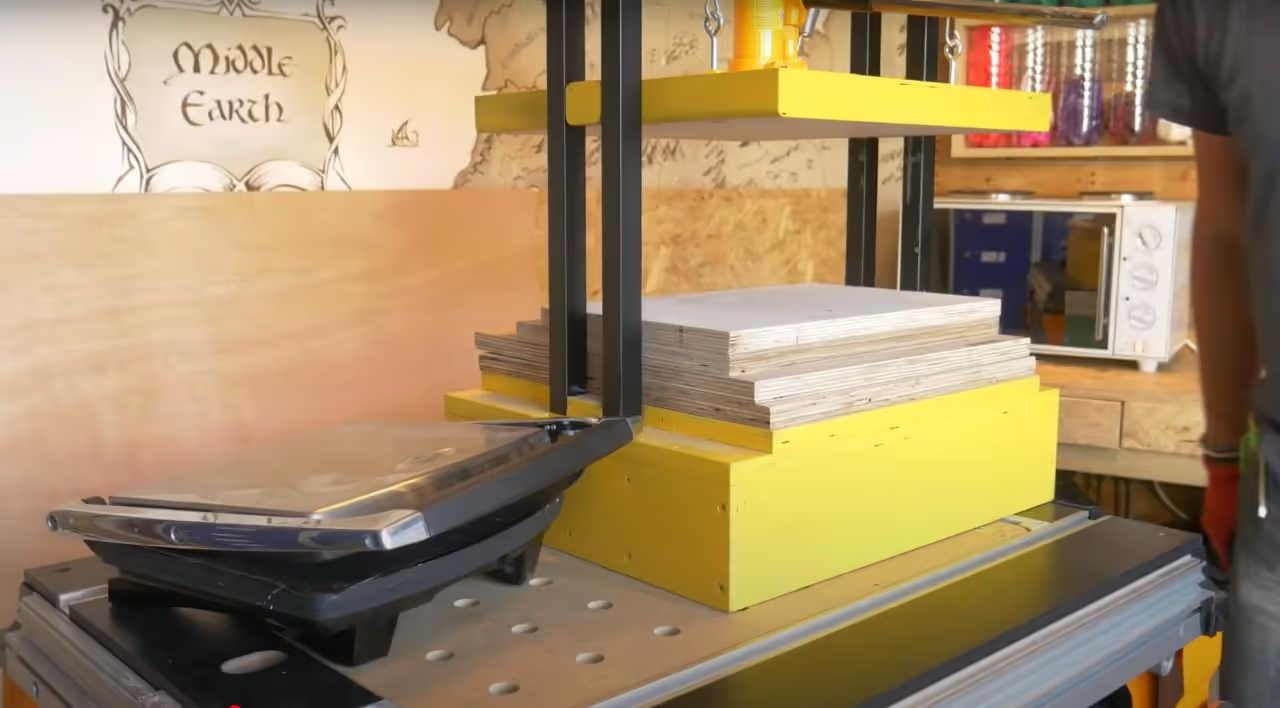

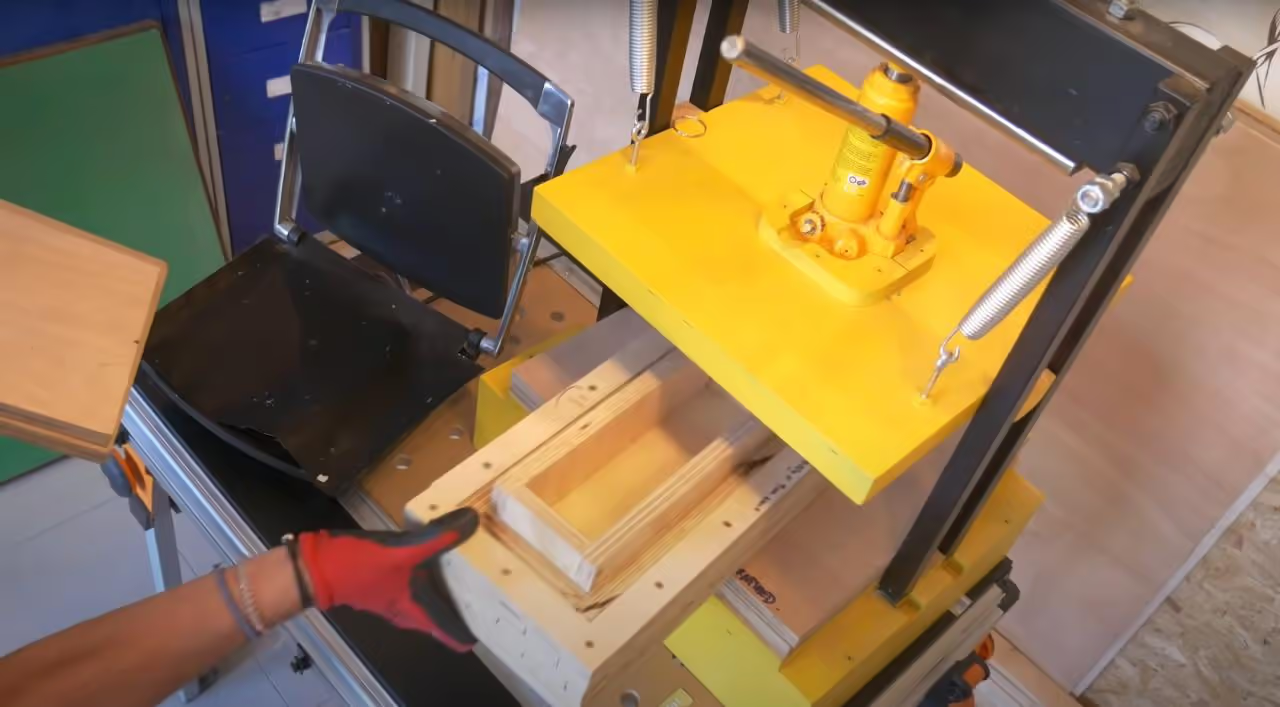

Die Form ist eine Konstruktion aus gestapeltem Sperrholz mit lackierten Innenseiten, um ein Verkleben zu verhindern. Eine ausführliche Anleitung zum Bau der Form finden Sie in unserem Video zum HDPE-Hocker.

-

Zum Schmelzen von HDPE wird ein Sandwichtoaster mit flacher Platte verwendet. Für größere Mengen, die länger erhitzt werden müssen, kann auch ein kleiner Toaster verwendet werden. Für dieses Projekt wird eine Dicke von etwa 8 mm (0,31 Zoll) für die Klinge angestrebt, die der Sandwichtoaster selbständig verarbeiten kann.

Wenn der Kunststoff schmilzt, schrumpft er erheblich. Fügen Sie alle paar Minuten kontinuierlich mehr Kunststoff hinzu und achten Sie darauf, dass keine Luftblasen entstehen.

-

Um den Marmorierungseffekt zu verstärken und Luftblasen zu minimieren, sollte der geschmolzene Kunststoff vorsichtig gefaltet und gedreht werden. Seien Sie dabei stets äußerst vorsichtig. Wir empfehlen das Tragen von zwei Paar Handschuhen, wobei das äußere Paar aus Silikonhandschuhen bestehen sollte, die sich für diese Aufgabe besonders gut eignen.

Achten Sie beim Falten und Verdrehen darauf, dass keine zusätzlichen Blasen entstehen. Wenn Sie mit dem Ergebnis zufrieden sind, legen Sie den Kunststoff sofort zurück in den Sandwichtoaster. HDPE kühlt schnell ab und muss so heiß wie möglich sein, bevor es in die Form gegeben wird.

-

Sobald der Kunststoff ausreichend erwärmt ist, wird er in die Form gefüllt, die obere Platte aufgesetzt und in die Plattenpresse eingelegt. Wir verwenden eine 2-Tonnen-Flaschenpresse (1,81 Tonnen) aus dem Baumarkt.

Lassen Sie sie über Nacht abkühlen. Da HDPE beim Abkühlen schrumpft, sollten Sie in der ersten Stunde alle 5-10 Minuten mehr Druck ausüben, um eine flache, verzugsfreie Platte zu erhalten.

-

Die Platte lässt sich in der Regel leicht aus der Form lösen; unter Umständen ist jedoch eine Zange zur Unterstützung erforderlich. Schneiden Sie nach dem Entfernen überschüssiges Material ab und bringen Sie das ausgewählte Schablonendesign an.

-

Die Dekupiersäge wird wegen ihrer Effizienz bei der Minimierung von Abfall bevorzugt. Das Abfallmaterial wird für eine spätere Verwendung aufbewahrt. Beim Schneiden wird der Marmoreffekt auf dem Rohling sichtbar.

-

Für die Skalen haben wir eine 8 mm dicke Aluminiumplatte verwendet. Wir haben die Schablone auf das Metall übertragen und zwei Stücke mit einem Winkelschleifer ausgeschnitten. Dann haben wir die drei Lochpositionen für die Stifte markiert und Körner hergestellt.

-

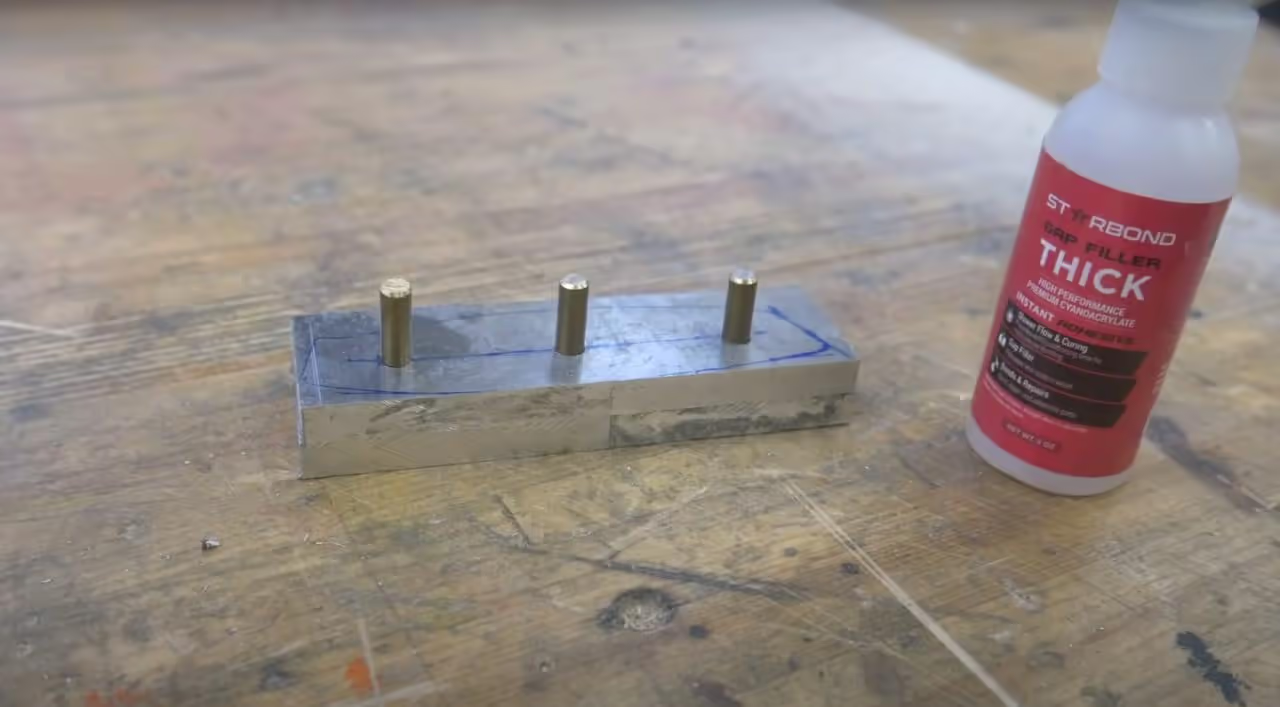

Wir haben die drei Löcher gebohrt und Messingstangen mit etwas Sekundenkleber verwendet, um die beiden Schuppen zusammenzuhalten. Dies gewährleistet eine gleichmäßige Formgebung auf dem Schleifer.

-

Nachdem wir die Schuppen geformt hatten, entfernten wir die Stifte und richteten die Griffe an der Kunststoffklinge aus. Diese wurden dann eingeklemmt, und wir bohrten, um die genauen Positionen auf dem Kunststoff zu markieren. Außerdem haben wir die Außenflächen der Aluminiumschalen mit einer tiefen Senkung versehen.

-

Passend zur Klinge haben wir Stifte aus HDPE-Resten hergestellt. Wir schnitten ein langes, dünnes Stück ab, meißelten die Ecken aus und benutzten einen Bohrer mit Schleifpapier, um einen Dübel zu formen. Dieser Dübel wurde dann in Stücke für die Stifte geschnitten.

Dies war unser erster Versuch, und er war erfolgreich.

-

Wir steckten die Stifte in den Griff und benutzten eine Heißluftpistole, um den Kunststoff zu erweichen, bis er gegen eine harte Oberfläche gedrückt werden konnte. Dieser erste Schritt stellte sicher, dass die Stifte grob positioniert waren. Nachdem wir dies für alle drei Stifte wiederholt hatten, erwärmten wir vorsichtig beide Seiten jedes Stifts, wobei wir die Kunststoffklinge aussparten, und spannten sie fest in einen Schraubstock ein. Da der Kunststoff abkühlt und schrumpft, sollten Sie ihn alle 5-10 Minuten nachziehen.

-

Wir haben die Stifte vorsichtig bündig mit der Oberfläche der Aluminiumschuppen geschliffen. Aufgrund des niedrigen Schmelzpunkts von HDPE kann es sich leicht verziehen, daher haben wir es regelmäßig in Wasser getaucht, um es kühl zu halten. Die Stifte sind gut gelungen.

-

Wir haben die Form der Kunststoffklinge mit einer Bandschleifmaschine und einem Spindelschleifer verfeinert, indem wir sie bis zur Fasenlinie gezogen und geschliffen haben. Das war eine Herausforderung, denn der Kunststoff wird in der Nähe einer scharfen Spitze brüchig, so dass die Gefahr besteht, dass er sich an der Kante spaltet, also haben wir es vermieden, ihn zu dünn zu machen.

-

Anleitung für ein poliertes HDPE-Finish

HDPE lässt sich mit scharfen Werkzeugen gut polieren. Um den Marmoreffekt zu verstärken, schaben Sie die Kunststoffoberfläche mit einer Rasierklinge ab, um eine glatte Oberfläche zu erhalten, ohne dass ein weiteres Schleifen erforderlich ist.

Für die Endbearbeitung schleifen Sie den Griff nass mit Schleifpapier bis zu einer Körnung von 2000 und dann mit Micro Mesh von 2000 bis 20.000 für optimale Ergebnisse.

-

Wir fragten unsere Unterstützer, was wir mit dem Messer schneiden sollten, und die größten Wünsche waren ein Kuchen und eine Tomate. Wir haben beide erfolgreich geschnitten, obwohl das Messer einige Schwierigkeiten mit der Kruste des Bananenkuchens hatte.

-

Tutorial Übersicht

Die meisten Bilder sind Bildschirmaufnahmen aus unserem Video, das unten verlinkt ist. Ihr Feedback ist willkommen.

Wir hoffen, dass dieser Leitfaden hilfreich ist.

Matt und Jonny

Brüder machen

Werkzeuge

- Dekupiersäge (minimiert den Materialabfall)

- Winkelschleifer (Schneiden von Aluminiumschuppen)

- Bohrer (zur Herstellung von Nadellöchern in Schuppen)

- Bandschleifer/Spindelschleifer (Formen von Kunststoffklingen)

- Heißluftpistole (Erweichung von HDPE-Stiften)

Hardware

- Sandwichtoaster (Schmelzen von HDPE-Platten)

- DIY 2-Tonnen-Flaschenpresse (Formpressung)

- Sperrholzform mit lackierten Oberflächen (verhindert das Verkleben)

- Kleiner Toaster (Schmelzen von HDPE in großem Maßstab)

- Plattenpresse (Glätten von erhitztem Kunststoff)

Materialien & Sicherheit

- HDPE-Kunststoff (aus Fortisip-Flaschen)

- 8 mm Aluminiumplatte (Griffschalen)

- Messingstäbchen (provisorische Griffausrichtung)

- Sekundenkleber (Skalenhaftung)

- Silikon-Ofenhandschuhe (Hitzeschutz)

Zusätzliche Werkzeuge & Links

- Zange (zum Entfernen der Platte aus der Form)

- Micro Mesh Pads (bis zu 20.000er Körnung zum Polieren)

- Rasierklinge (Schaben der HDPE-Oberfläche)

- ~~HDPE Hocker Video~~ (Anleitung zum Formenbau)

- ~~Full tutorial video~~ (visuelle Referenzen)

Referenzen

Artikel

- Umgekehrte Spritzgießmaschine | Precision Molded Plastics Inc

- Herstellung eines HDPE-Messers - [gefiltert] Academy

- Messerherstellung 101 (Reduktiver Prozess) - Instructables

Bücher

- $50 Knife Shop Revised - Wayne Goddard (Tharwa Valley Forge)

- Schritt für Schritt Messermachen: Du kannst es - David Boye

- Ein moderner Leitfaden zur Messermacherei - Laura Zerra

YouTube

- Herstellung eines Hockers aus recyceltem Kunststoff - Brothers Make

- Herstellung von Adirondack-Stühlen aus HDPE

- Messerherstellung 101: Wie Sie Ihr erstes Messer herstellen

Open Source Designs

Community-Tutorials

- Anleitung zur Herstellung eines Messers - BladeForums

- HDPE-Recycling-Techniken - [gefiltert] Community