En esta guía se muestra la creación de un "cuchillo inverso" con escamas metálicas y hoja de plástico mediante sencillas técnicas caseras. Aunque el cuchillo no puede mantener el filo como una hoja de metal, es adecuado para cortar pasteles, frutas y verduras. Un espectador observó que también es ideal para cortar lechuga, ya que los cuchillos de metal pueden oscurecer los bordes del corte.

Índice

- Diseño de cuchillos

- Preparar el Plástico y el Molde

- Fundir el HDPE

- Doblar y retorcer

- Plancha

- Desmolde y aplique la plantilla

- Recorte de la hoja

- Puesta en marcha de las balanzas de aluminio

- Perforar y dar forma a las escalas

- Transfiera los agujeros al HDPE

- Fabricación de pasadores de HDPE

- Fijación de las clavijas

- Lijar los pasadores a ras

- Perfilado final de la cuchilla

- Acabado final.

- ¡Pruébelo!

- Vea el vídeo

-

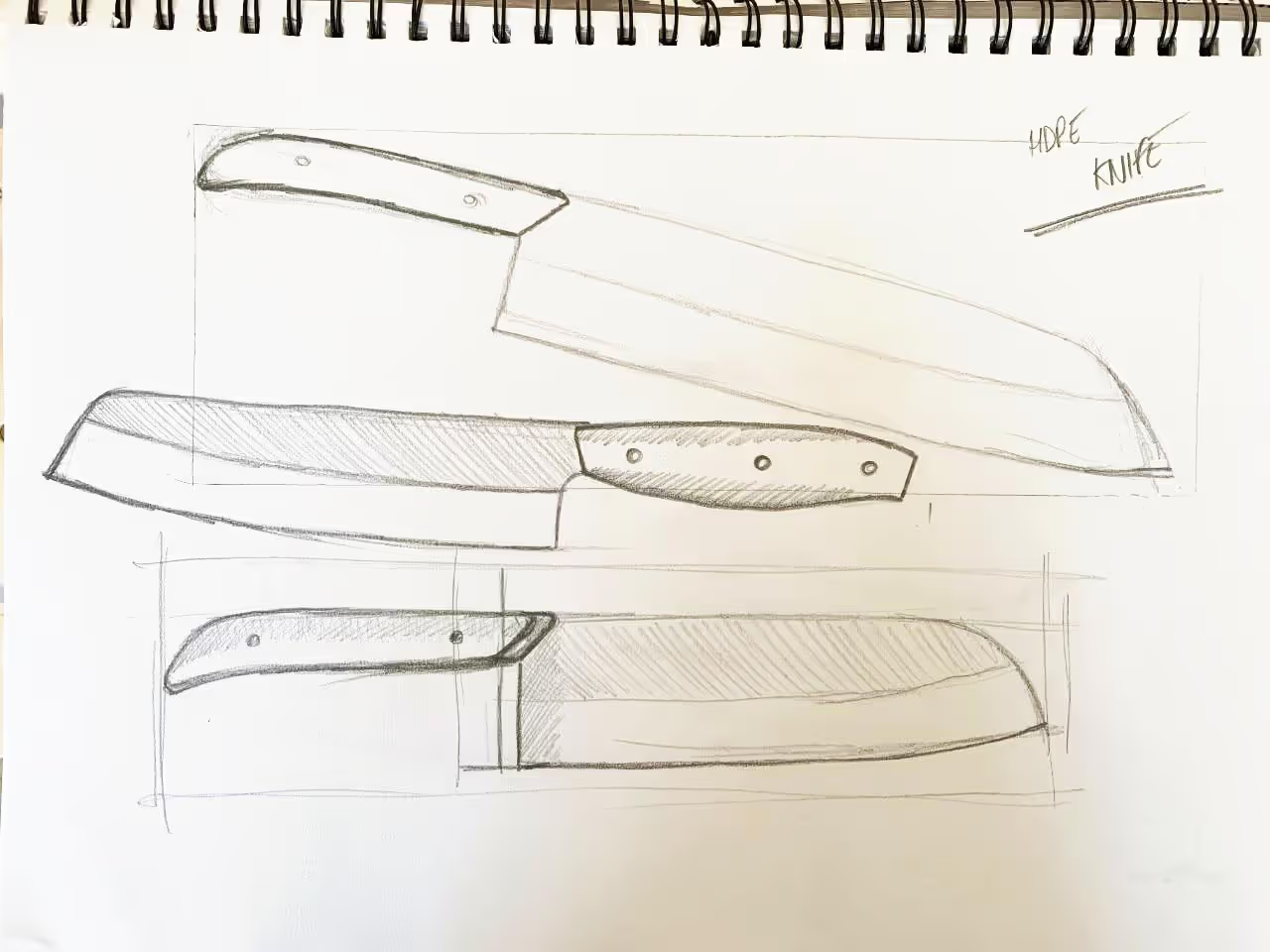

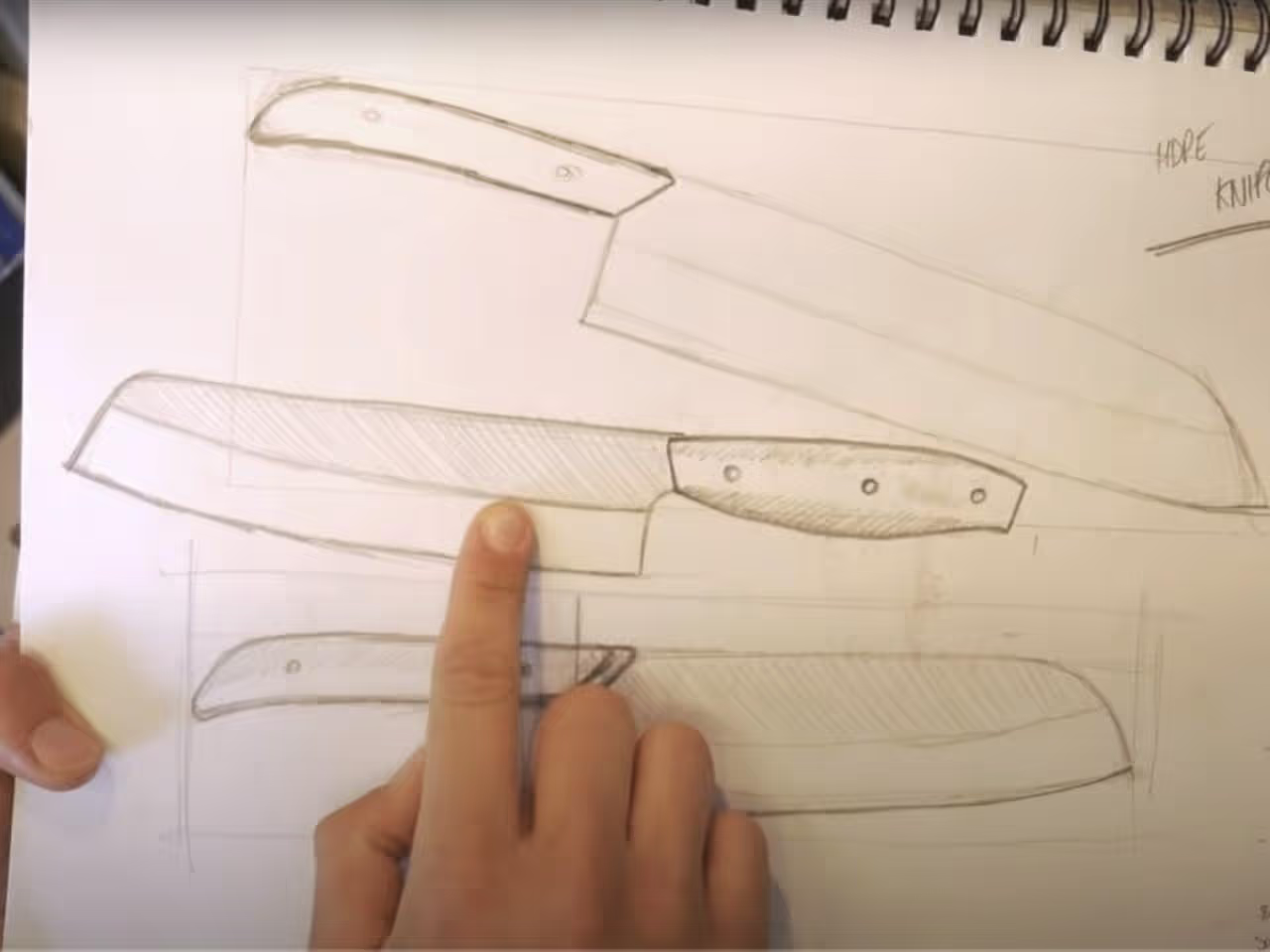

Diseñamos un cuchillo de estilo "santoku" y creamos varias variaciones. A continuación, pedimos opiniones sobre nuestros diseños a través de las redes sociales.

-

Para este diseño, se consiguió un efecto de mármol blanco y negro utilizando botellas "Fortisip", que son blancas con un núcleo negro. Las botellas se cortaron en tiras finas para fundirlas; todo el Plástico utilizado se lavó y secó previamente.

El molde es una construcción de madera contrachapada apilada con las caras interiores barnizadas para evitar que se pegue. Para obtener instrucciones detalladas sobre la construcción del molde, consulte nuestro vídeo sobre el taburete de HDPE.

-

Para fundir el HDPE, se emplea una tostadora de sándwich de placa plana. También puede utilizarse una tostadora pequeña para cantidades mayores que requieran un calentamiento prolongado. Para este proyecto, se ha previsto un grosor de aproximadamente 8 mm (0,31 pulgadas) para la lámina, que la tostadora de sándwich puede manejar de forma independiente.

A medida que el Plástico se funde, se encoge significativamente. Añada continuamente más Plástico cada pocos minutos, teniendo cuidado de evitar burbujas de aire.

-

Para realzar el efecto jaspeado y minimizar las burbujas de aire, manipule con cuidado el Plástico fundido para doblarlo y retorcerlo. Extreme las precauciones en todo momento. Recomendamos llevar dos pares de guantes; el par exterior debe ser de silicona para horno, que son especialmente eficaces para esta tarea.

Durante el plegado y la torsión, asegúrese de que no se introducen burbujas adicionales. Una vez satisfecho con el resultado, devuelva rápidamente el Plástico a la sandwichera. El HDPE se enfría rápidamente y debe estar lo más caliente posible antes de transferirlo al molde.

- 5Plancha

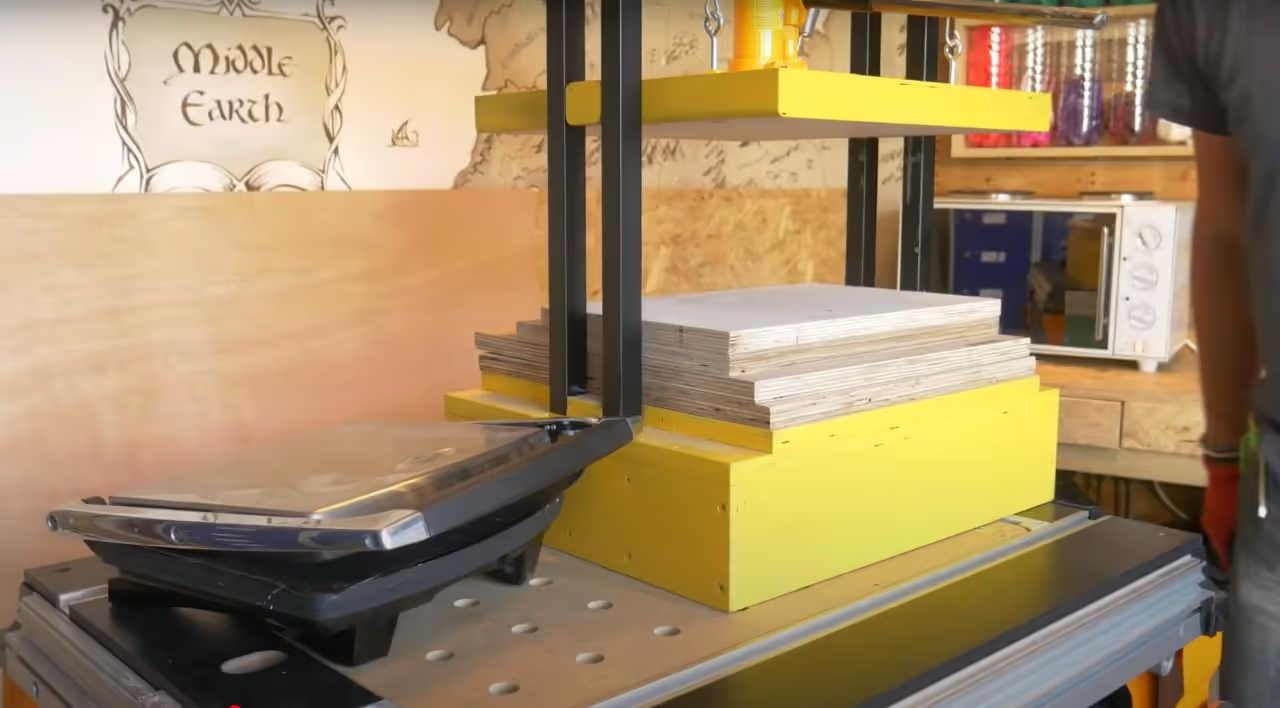

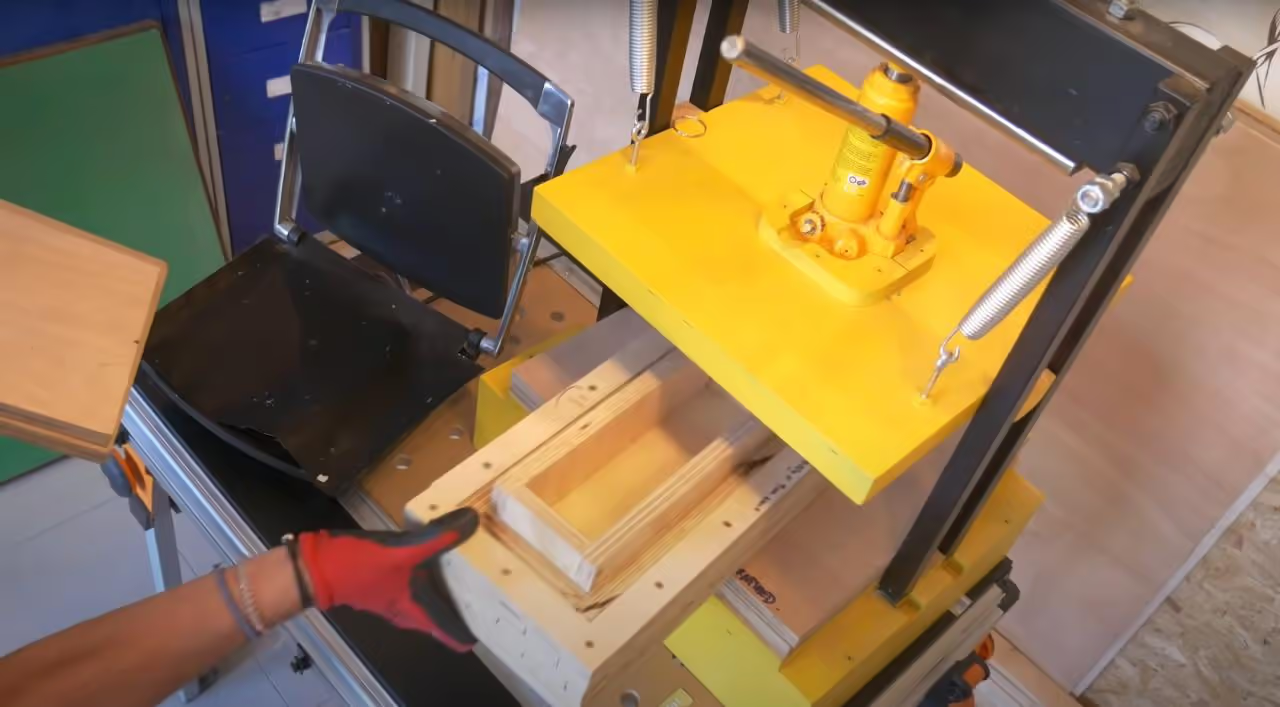

Una vez que el Plástico esté suficientemente caliente, transfiéralo al molde, coloque la placa superior, e insértelo en la prensa de Plancha. Nosotros utilizamos una prensa de botellero DIY de 2 toneladas (1,81 toneladas métricas).

Deje que se enfríe durante la noche. A medida que el HDPE se enfría, se contrae, así que añada más presión cada 5-10 minutos durante la primera hora para garantizar una Plancha plana y sin alabeos.

-

Por lo general, la Plancha se desprende fácilmente del molde; no obstante, puede ser necesario utilizar unos alicates. Después de retirarla, recorte el material sobrante y aplique el diseño de plantilla seleccionado.

-

Se prefiere la sierra de marquetería por su eficacia a la hora de minimizar los residuos. El material sobrante se guarda para un uso futuro. El corte revela un atisbo del efecto mármol en la pieza en bruto.

-

Utilizamos una placa de aluminio de 8 mm (5/16 pulgadas) para las escalas. Calcamos la plantilla sobre el metal y recortamos dos piezas con una amoladora angular. A continuación, marcamos las tres posiciones de los orificios para los pasadores e hicimos punzones centrales.

-

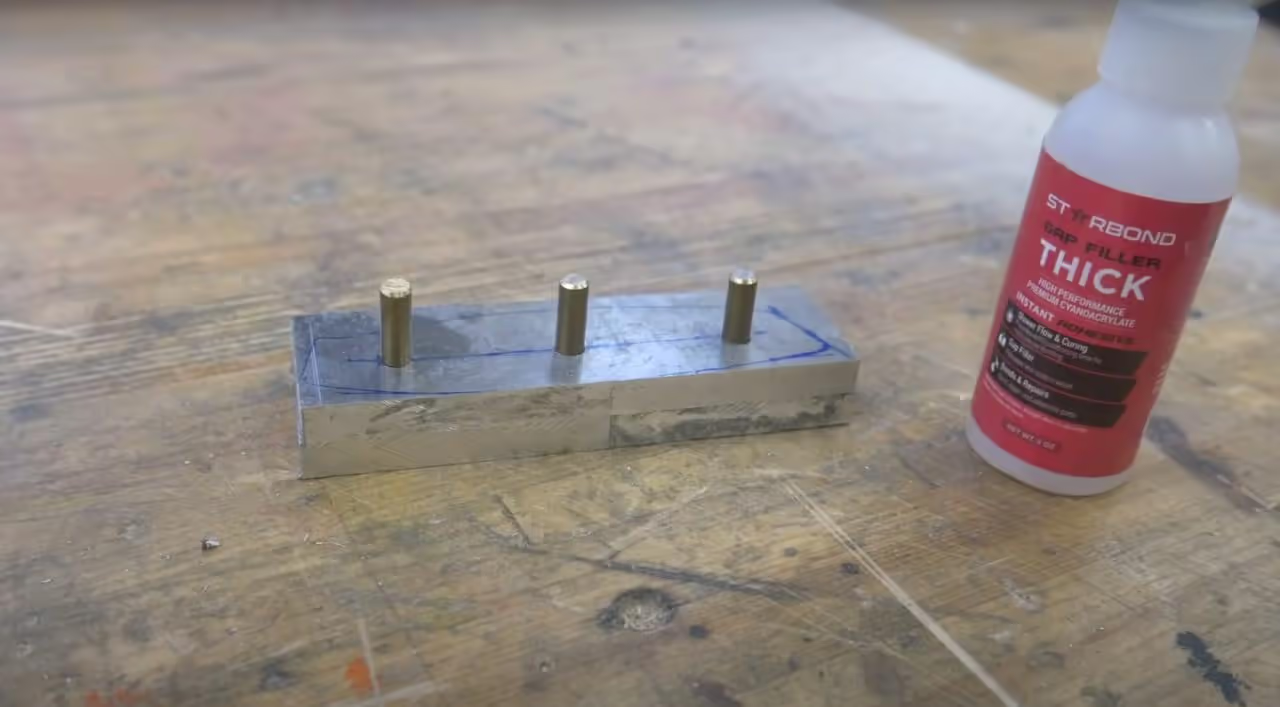

Taladramos los tres agujeros de alfiler y utilizamos varillas de latón con un poco de superglue para mantener unidas las dos escamas. Esto asegura una forma uniforme en la amoladora.

-

Tras dar forma a las escamas, retiramos los pasadores y alineamos los mangos con la hoja de Plástico. A continuación, las sujetamos con abrazaderas y taladramos para marcar los puntos exactos en el Plástico. También añadimos un avellanado profundo a las superficies exteriores de las escamas de aluminio (aluminio).

-

Para hacer juego con la hoja, fabricamos clavijas con restos de HDPE. Cortamos un trozo largo y fino, cincelamos las esquinas y utilizamos un taladro con papel de lija para formar una espiga. A continuación, cortamos la espiga en trozos para hacer los pasadores.

Este fue nuestro primer intento, y fue un éxito.

-

Insertamos las clavijas en el mango y utilizamos una pistola de calor para ablandar el Plástico hasta que se pudiera presionar contra una superficie dura. Este paso inicial garantizó que las clavijas estuvieran bien colocadas. Después de repetir esta operación con los tres pasadores, calentamos con cuidado ambos lados de cada pasador, evitando la hoja de plástico, y los sujetamos firmemente en un tornillo de banco. Mientras el Plástico se enfría y encoge, recuerda apretarlo cada 5-10 minutos.

-

Lijamos cuidadosamente las clavijas a ras de la superficie de las escamas de aluminio. Debido al bajo punto de fusión del HDPE, se puede deformar con facilidad, por lo que lo mantuvimos frío sumergiéndolo con frecuencia en agua. Los alfileres quedaron bien.

-

Refinamos la forma de la hoja de Plástico con una lijadora de banda y una lijadora de husillo, dibujando y lijando hasta la línea de bisel. Fue un reto porque el Plástico se vuelve frágil cerca de una punta afilada, con el riesgo potencial de que se parta en el borde, así que evitamos hacerlo demasiado fino.

-

Tutorial para un acabado HDPE pulido

El HDPE se pule bien con herramientas afiladas. Para realzar el efecto mármol, utilice una cuchilla de afeitar para raspar la superficie de plástico, consiguiendo un acabado liso sin necesidad de lijar más.

Para el acabado, lije el mango en húmedo con papel de hasta 2000 granos, y luego utilice Micro Mesh de 2000 a 20.000 granos para obtener resultados óptimos.

- 16¡Pruébelo!

Preguntamos a nuestros seguidores qué querían que cortásemos con el cuchillo, y los más solicitados fueron un pastel y un tomate. Cortamos ambos con éxito, aunque la cuchilla tuvo algunas dificultades con la corteza del pastel de plátano.

- 17Vea el vídeo

Visión general del tutorial

La mayoría de las imágenes son capturas de pantalla de nuestro vídeo, enlazado más abajo. Sus comentarios son bienvenidos.

Esperamos que esta guía le resulte útil.

Matt y Jonny

Los hermanos hacen

Herramientas

- Sierra de marquetería (minimiza el desperdicio de material)

- Amoladora angular (para cortar escamas de aluminio)

- Taladro (para hacer agujeros en las escamas)

- Amoladora de banda/lijadora de husillo (para dar forma a las escamas de Plástico)

- Pistola de calor (ablandar clavijas de HDPE)

Ferretería

- Tostadora de sándwiches (fundir planchas de HDPE)

- Prensa de botellas de 2 toneladas DIY (compresión de moldes)

- Molde de contrachapado con superficies barnizadas (evita que se pegue)

- Horno tostador pequeño (fundir HDPE a gran escala)

- Prensa de planchas (aplanado de Plástico calentado)

Materiales y seguridad

- Plástico HDPE (procedente de botellas Fortisip)

- placa de aluminio de 8 mm (escamas del asa)

- Varillas de latón (alineación temporal del mango)

- Super glue (adhesión de las escamas)

- Manoplas de silicona (protección contra el calor)

Herramientas y enlaces adicionales

- Alicates (para retirar la Plancha del molde)

- Almohadillas de micro malla (hasta 20.000 granos para pulir)

- Cuchilla de afeitar (raspado de la superficie de HDPE)

- ~~HDPE Stool video~~ (guía de construcción de moldes)

- ~~Video tutorial completo~~ (referencias visuales)

Referencias

Artículos

- Molde de Inyección Inversa | Precision Molded Plastics Inc

- Hacer un cuchillo de HDPE - [filtrado] Academia

- Knife Making 101 (Reductive Process) - Instructables

Libros

- $50 Knife Shop Revised - Wayne Goddard (Tharwa Valley Forge)

- Step by Step Knifemaking: You Can Do It - David Boye

- Guía moderna de cuchillería - Laura Zerra

YouTube

- Cómo hacer un taburete de plástico reciclado - Brothers Make

- Fabricación de sillas Adirondack con HDPE

- Cómo hacer tu primer cuchillo

Diseños de código abierto

Tutoriales de la comunidad

- Instrucciones para fabricar un cuchillo - BladeForums

- Técnicas de reciclaje de HDPE - Comunidad [filtrada