Esta guía muestra cómo instalar una base más larga en una impresora 3D flashable. La hemos utilizado para imprimir palas de aerogeneradores.

Índice

- Reúna todas las piezas necesarias

- Montar la cama

- Haz la base: ¡carriles sobre una mesa resistente!

- Montaje de las piezas principales

- Hacer una cámara caliente

- Descarga Marlin 1.4.6 y modifica el tamaño de la cama.

- Flashear el firmware modificado

- Nivelar la cama "manualmente

- ¡Test antes de imprimir a lo grande!

- Beneficios

-

Required Materials

Básicos:

- Una impresora 3D con capacidad para modificar el firmware (por ejemplo, Anycubic I3 Mega S).

- Una mesa resistente, de al menos 2 m x 80 cm (6,5 pies x 2,6 pies).

**Sistema de movimiento del eje Y

- 2 raíles SBR25, cada uno de 1500 mm (4,9 pies).

- 4 rodamientos SBR25UU con soportes.

- correa de fibra de vidrio GT2 de 2,5 m (8,2 pies) con paso de 2 mm (0,08 pulg.).

Cama calefactada:

- 5 perfiles de aluminio, cada uno de 40 mm x 15 mm.

- Cable calefactor de NiCr, 60 ohmios, 3A, en longitudes de 16 ó 33 pies (5 m ó 10 m).

- Manguito de fibra de vidrio para aislamiento, resistente al calor hasta 150°C (302°F).

- 16 varillas roscadas, 8 mm x 5 cm, con 32 tuercas.

- Opcional: Tela de fibra de vidrio, 50 cm x 50 cm.

**Herramientas

- Herramientas básicas: taladro, tornillos, pernos y tuercas.

-

-

Suelda los perfiles de aluminio para crear una plataforma de 1 m por 20 cm (3 pies 3 pulgadas por 8 pulgadas), asegurándote de que las conexiones se realizan en los extremos para evitar distorsiones.

-

Taladra agujeros para los soportes de los cojinetes, separados 1 m (3 pies y 3 pulgadas).

-

Instale los cojinetes aproximadamente a 5 cm (2 pulgadas) de la cama.

-

Deslice el manguito de fibra de vidrio sobre el cable calefactor de NiCr y páselo por los espacios huecos de la cama de aluminio.

-

Opcionalmente, coloque tela de fibra de vidrio en el extremo de cada perfil de aluminio para retener el aire.

-

-

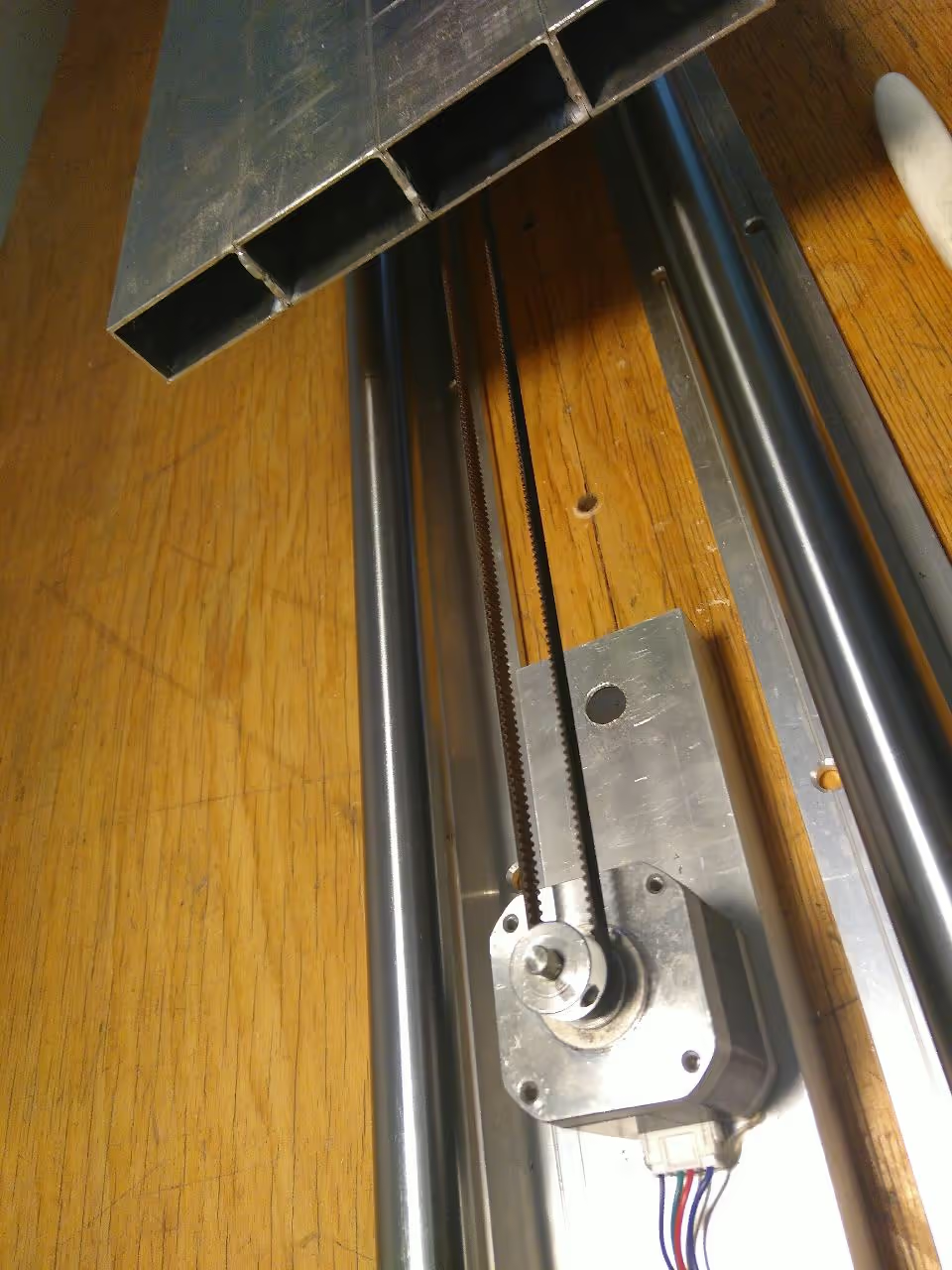

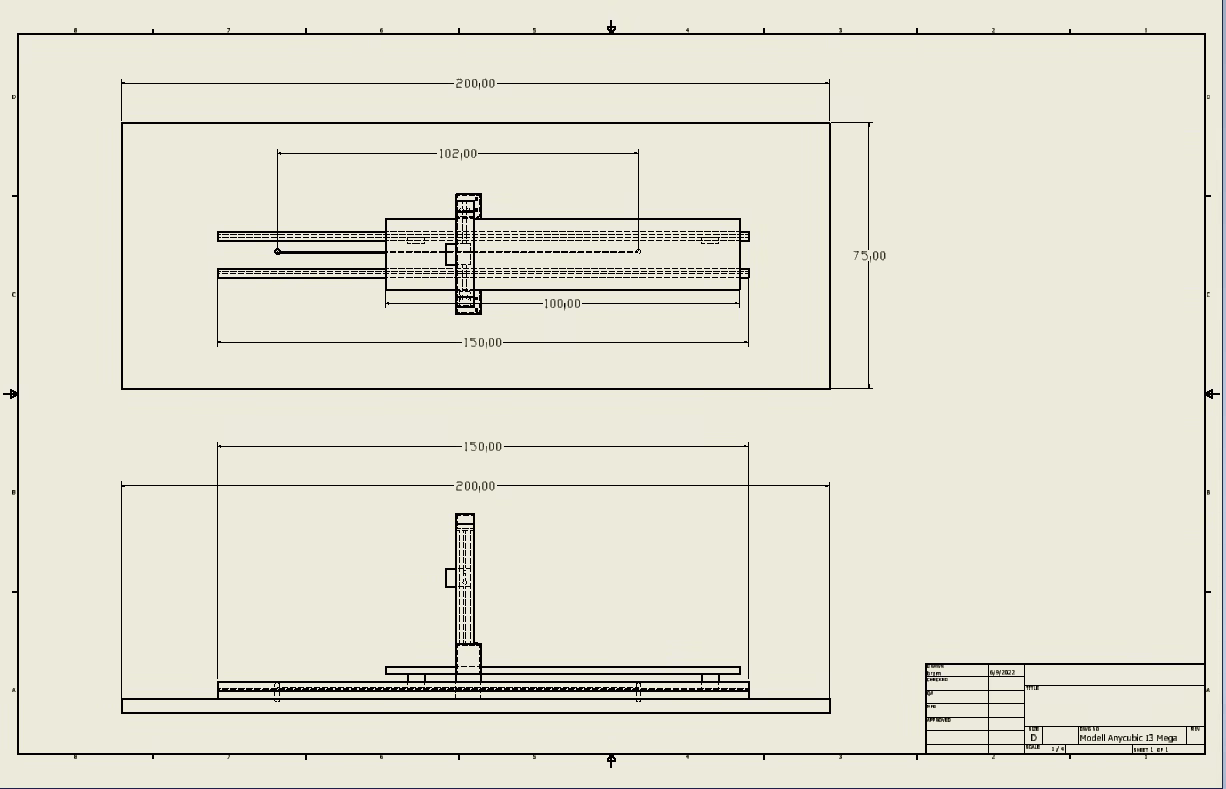

Asegúrese de que la mesa esté estable e inmóvil para mantener la calidad de impresión. Limpie los raíles y aplique aceite PTFE, ya que pueden acumular polvo durante la instalación. Revise el dibujo técnico para conocer los detalles de montaje antes de proceder.

-

- Taladra agujeros para montar el eje Y. Utiliza un soporte adaptador hecho con restos de aluminio cuadrado para el tubo, ya que los tornillos para el stepper son pequeños.

- Coloca el motor paso a paso y la polea a una distancia aproximada de 1,25 metros.

- Adquiere ganchos en L resistentes de acero, acero inoxidable o aluminio. Taladra agujeros para que encajen en el marco en U de la impresora. Esta configuración permite una altura imprimible de 10,2 pulgadas (26 centímetros), que es aproximadamente 2,4 pulgadas (6 centímetros) más de lo habitual.

- Extiende el cable de la pinza en Y según sea necesario. Utiliza cable eléctrico sobrante de 1,5 mm² (aproximadamente 0,0023 pulgadas cuadradas), ya que un stepper NEMA17 puede consumir hasta 2 amperios.

- Sujeta el bastidor en U con ganchos en L a la mesa y ajusta los topes del eje Z para aprovechar la mayor altura.

- Si es necesario, taladra agujeros en la mesa para pasar los cables de los topes finales y los steppers, reutilizando los cables originales excepto para el eje Y.

-

Cree una cubierta para la zona de impresión utilizando materiales como láminas de plástico para retener el calor, en función de la temperatura ambiente. El cartón o los restos de Styropur (un producto de BASF) también pueden ser eficaces como opciones resistentes que no requieren enmarcado adicional.

-

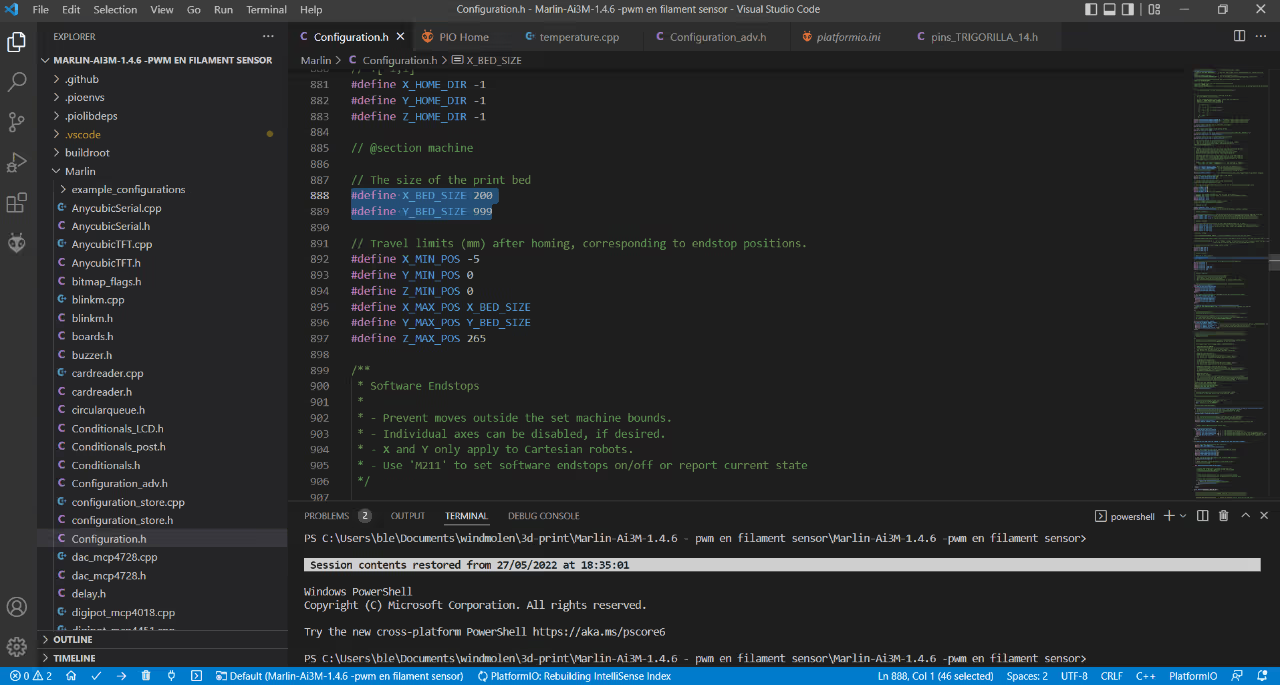

Existe una versión adaptada para el Anycubic I3 Mega S aquí. Las versiones posteriores tenían problemas con el sistema de nivelación manual de la cama, que es crucial para una cama correctamente alineada.

Para proceder, instala VSCode y abre el código. Modifica los siguientes ajustes en configuration.h para acomodar la cama más grande de la impresora y aumentar el volumen de construcción:

- TAMAÑO_CAMA_Y: 999

- ALTURA_Z_MÁX: 260

-

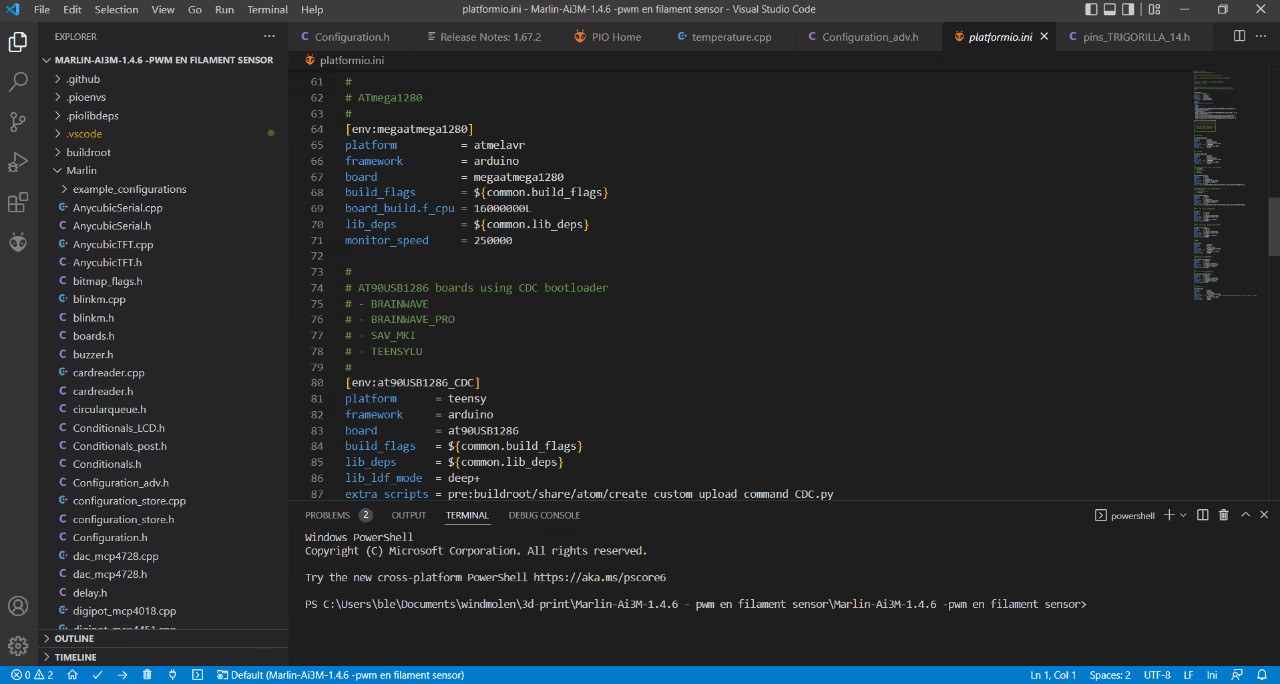

Conecte la placa base de su impresora a través de USB. VScode detectará automáticamente el puerto serie correcto. Haz clic en la pequeña flecha de la esquina inferior izquierda para iniciar la carga.

-

Instrucciones de nivelación de la base de impresión

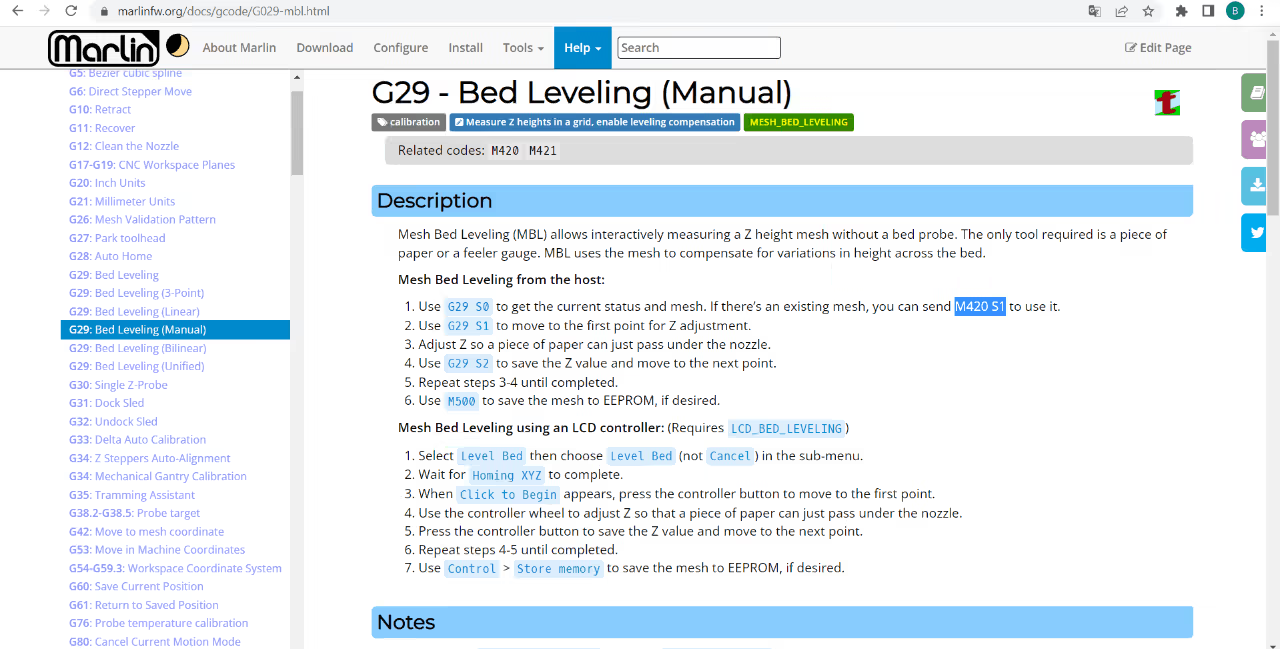

En lugar de ajustar manualmente las cuatro perillas de la cama de impresión, ejecute el comando G29 S1 seguido de G29 S2. La impresora calculará una cuadrícula de 5x5 (puede ser modificada en el firmware) a través de la cama de impresión, permitiéndole ajustar la altura de la boquilla en el eje z en cada posición.

Para obtener información detallada sobre el comando G29 en el firmware de Marlin, visite Documentación de Marlin.

Una vez completados los ajustes de los 25 puntos, la impresora emitirá un pitido y reiniciará el cabezal de impresión en su posición 0,0. Asegúrese de guardar la cuadrícula utilizando el comando M500. Antes de cada impresión, utiliza M420 S1 para activar la nivelación de la malla y cargar las coordenadas z ajustadas. Considera añadir este comando a la sección g-code personalizada de tu slicer para automatizar el proceso en cada impresión.

-

La impresión de objetos grandes puede plantear dificultades, como problemas de adherencia. Las impresiones de mayor tamaño tienden a deformarse y desprenderse de la base de impresión. Conseguimos buenos resultados de adhesión utilizando rPET, PETG y PLA combinados con el adhesivo Magigoo de Formfutur. El PET(G) se adhiere especialmente bien, y aplicamos una primera capa de PET(G) cuando imprimimos con ABS.

- 10Beneficios

Esta modificación de la bancada ampliada permite imprimir palas de aerogeneradores, con lo que podrá construir sus propias turbinas eólicas.

Herramientas

- Herramientas básicas (taladro, tornillos, pernos, tuercas)

Software

Hardware

- impresora 3D con capacidad para modificar el firmware (por ejemplo, Anycubic I3 Mega S)

- Mesa robusta (≥6,5ft × 2,6ft / 2m × 80cm)

- Eje Y: Raíles SBR25 (2×4,9ft/1500mm), cojinetes SBR25UU (4), correa GT2 (8,2ft/2,5m)

- Bancada calefactada: Perfiles de aluminio (5×1,6in/40mm), alambre NiCr (60Ω, 5m/10m), funda de fibra de vidrio

- Opcional: Tela de fibra de vidrio (1,6ft²/50cm²)