Sviluppare uno strumento che consenta di toccare le superfici più frequentemente toccate, come le maniglie delle porte, le spine e gli interruttori della luce, riducendo il contatto diretto con le mani. Ciò contribuisce a ridurre al minimo la diffusione di Covid-19. Costruito in nylon stampato in 3D, lo strumento consente una rapida produzione di stampi per rispondere efficacemente a questa esigenza.

Indice dei contenuti

-

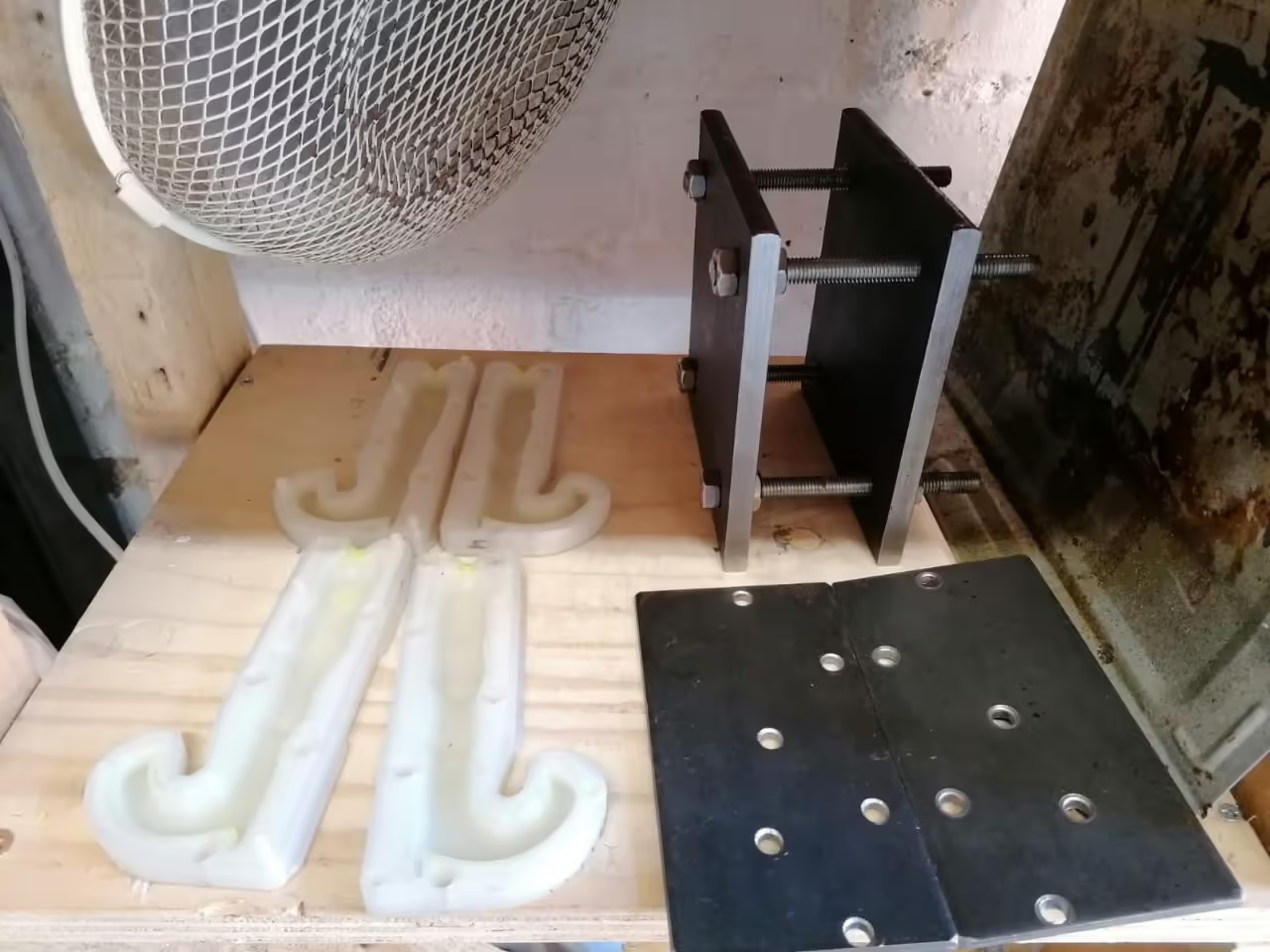

Il nylon è stato scelto per lo stampo a causa della sua temperatura di fusione più elevata rispetto all'LDPE, utilizzato per la produzione degli strumenti No Touch. L'impiego di stampi stampati in 3D garantisce un utilizzo minimo di plastica, a differenza delle lastre di policarbonato lavorate a CNC. Gli stampi in metallo sono preferibili per durata e qualità, ma sono più costosi e hanno un impatto ambientale. Gli stampi in nylon hanno resistito a oltre 100 iniezioni con un'usura minima e offrono un'alternativa economica agli stampi in metallo.

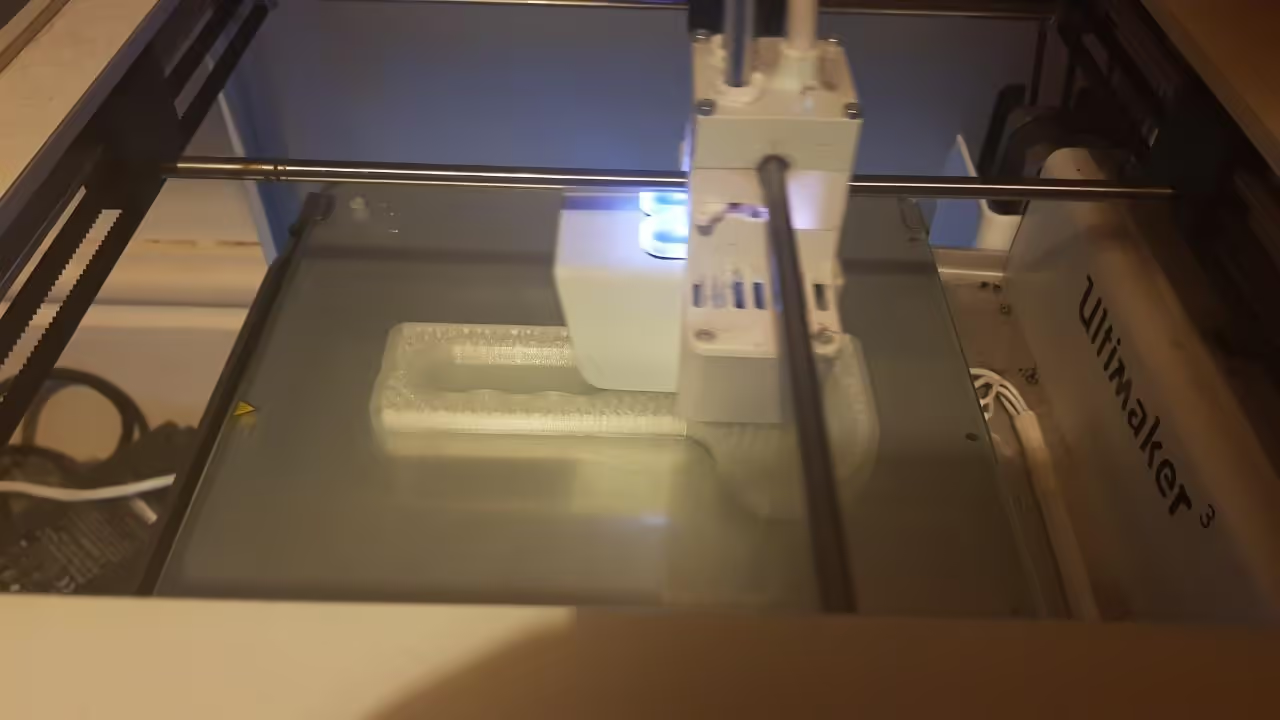

Gli stampi sono stati stampati con una stampante Ultimaker 3D.

-

Esercitazione sull'impostazione dello stampo in metallo

Per una pressione e una dissipazione del calore uniformi, abbiamo posizionato delle piastre metalliche (0,39 pollici) su entrambi i lati dello stampo. In alternativa, si può pensare di progettare delle fessure per i bulloni nelle metà dello stampo per un serraggio diretto.

Inizialmente abbiamo utilizzato bulloni passanti, che si sono rivelati poco pratici. Siamo passati a piastre di acciaio da 0,39 pollici fissate con bulloni M10 (0,39 pollici). Questo miglioramento consente di rimuovere facilmente lo stampo e di separare i pezzi, aumentando l'efficienza.

-

Utilizziamo LDPE proveniente da indicatori di dadi ruota, noti per i loro colori vivaci e la loro qualità. La temperatura di iniezione varia tra 160-170°C (320-338°F). Per ogni utensile, 40 g di plastica vengono inseriti nello stampo a iniezione. La fuoriuscita iniziale assicura un flusso corretto e l'eccesso di plastica garantisce il riempimento completo dello stampo. L'iniezione viene eseguita manualmente e lentamente, mantenendo la pressione una volta riempito lo stampo, come indicato dal traboccamento. L'uso di stampi in nylon isola la plastica, impedendo un rapido raffreddamento e richiedendo quindi una pressione prolungata dopo l'iniezione.

-

Dopo l'iniezione, tenere gli stampi bloccati per 3 minuti per farli raffreddare prima di rimuovere l'utensile No Touch. Rimuovere la parte troppo presto può causare deformazioni. Non superare i 6 minuti, poiché una contrazione eccessiva può ostacolare il rilascio.

Sganciare lo stampo, estrarre con cautela il pezzo e lasciare raffreddare gli stampi. Un ventilatore può accelerare questo processo. L'uso di più stampi e morsetti consente di ottenere tempi di ciclo efficienti, permettendo nuove iniezioni mentre le precedenti si raffreddano.

- 5Finitura

Utilizzare un coltello affilato per rimuovere il canale di colata e le eventuali scaglie. Praticare un foro sul fondo per un portachiavi. Collegare un cordino retrattile per mantenere l'utensile accessibile e ridurre al minimo il rischio di contaminazione.

- 6Finito!

Utilizzate gli strumenti per evitare il contatto diretto con le superfici ad alto contatto. Rimanere al sicuro.

-

Per migliorare l'efficienza o ridurre i costi degli utensili, prendete in considerazione questi metodi:

- Preriscaldare la plastica prima dell'iniezione utilizzando un forno anziché un estrusore.

- Utilizzare stampi multipli per far raffreddare alcuni prodotti mentre se ne iniettano altri.

- Caricare l'iniettore con dosi multiple, ad esempio 40 g, per iniezioni successive.

Strumenti costruiti

- stampi in nylon stampati in 3D (Ultimaker 3D Printer)

- Piastre di metallo (spessore 0,39 pollici)

- Bulloni e morsetti M10 per la pressione dello stampo

- Coltello affilato per rifilare la sprue/flashing

- Trapano per il fissaggio del foro del portachiavi

Materiali e materiali di consumo

- Filamento di nylon per la creazione dello stampo

- Plastica LDPE (proveniente da indicatori per dadi ruota)

- 40 g di LDPE per ciclo di iniezione dello stampo

- Cordino retrattile per l'igiene

- Materiale di scarto Sprue/flashing

Software

- Ultimaker Cura (software di slicing per la stampa 3D)

- Software CAD per la progettazione di stampi

Hardware

- Stampante Ultimaker 3D (Pagina del prodotto)

- Stampaggio a iniezione manuale

- Piastre metalliche (acciaio da 0,39 pollici)

- Morsetti per l'assemblaggio dello stampo

- Forno per il preriscaldamento dell'LDPE (alternativa all'estrusore)

Articoli

- Dispositivi senza contatto stampati in 3D progettati e spediti contro il COVID-19

- Makers che stampano e cuciono in 3D gli attrezzi per aiutare a combattere il Coronavirus

- Rallentare la diffusione del coronavirus stampando in 3D una maniglia per porte a mani libere

- ~~Maniglia per porta a mani libere sviluppata per prevenire la diffusione del coronavirus~~

- Come utilizzare la stampa 3D per lo stampaggio a iniezione

- Nylon 12 stampato in 3D: il paesaggio della produzione si trasforma

Libri

- Manuale di progettazione degli stampi a iniezione (Lowry's Books)

- Manuale di progettazione degli stampi a iniezione (Libreria WORD)

- Manuale di progettazione degli stampi a iniezione (Prairie Lights Books)

Carte

Youtube

- Impostazione ed esecuzione dello stampaggio a iniezione

- Come stampare in 3D gli organizer per utensili personalizzati

- IMPOSTAZIONE DELLO STAMPO A INIEZIONE DI PLASTICA

Disegni open source