Desarrolle una herramienta que se ocupe de las superficies que se tocan con frecuencia, como los tiradores de las puertas, las almohadillas de las clavijas y los interruptores de la luz, reduciendo el contacto directo con las manos. Esto ayuda a minimizar la propagación de Covid-19. La herramienta, fabricada con nailon impreso en 3D, permite fabricar moldes rápidamente para satisfacer esta necesidad de forma eficaz.

Índice

-

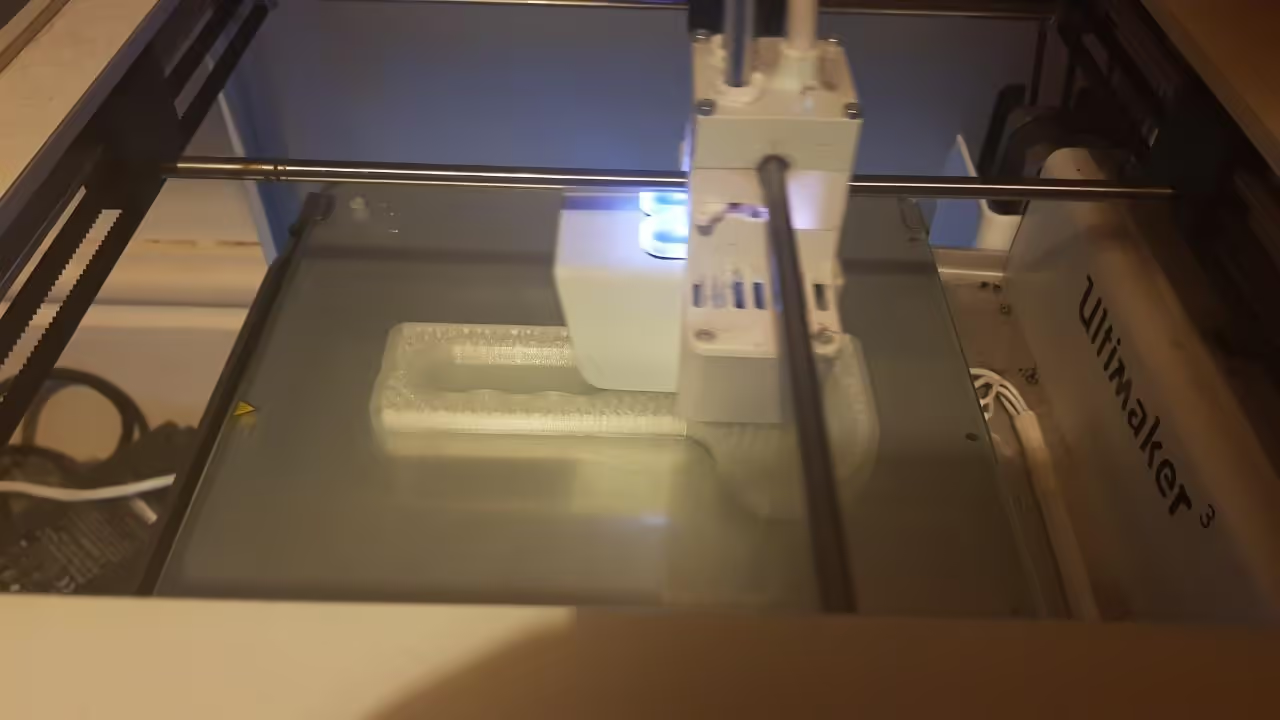

Se eligió el nailon para el molde debido a su mayor temperatura de fusión en comparación con el polietileno de baja densidad, utilizado para fabricar las herramientas No Touch. El empleo de moldes impresos en 3D garantiza un uso mínimo de plástico, a diferencia de las planchas de policarbonato mecanizadas por CNC. Aunque los moldes metálicos son preferibles por su durabilidad y calidad, son más costosos y tienen un mayor impacto ambiental. Los moldes de nailon han soportado más de 100 inyecciones con un desgaste mínimo y ofrecen una alternativa rentable a los moldes metálicos.

Los moldes se imprimieron con una impresora 3D Ultimaker.

-

Tutorial de montaje de moldes de metal

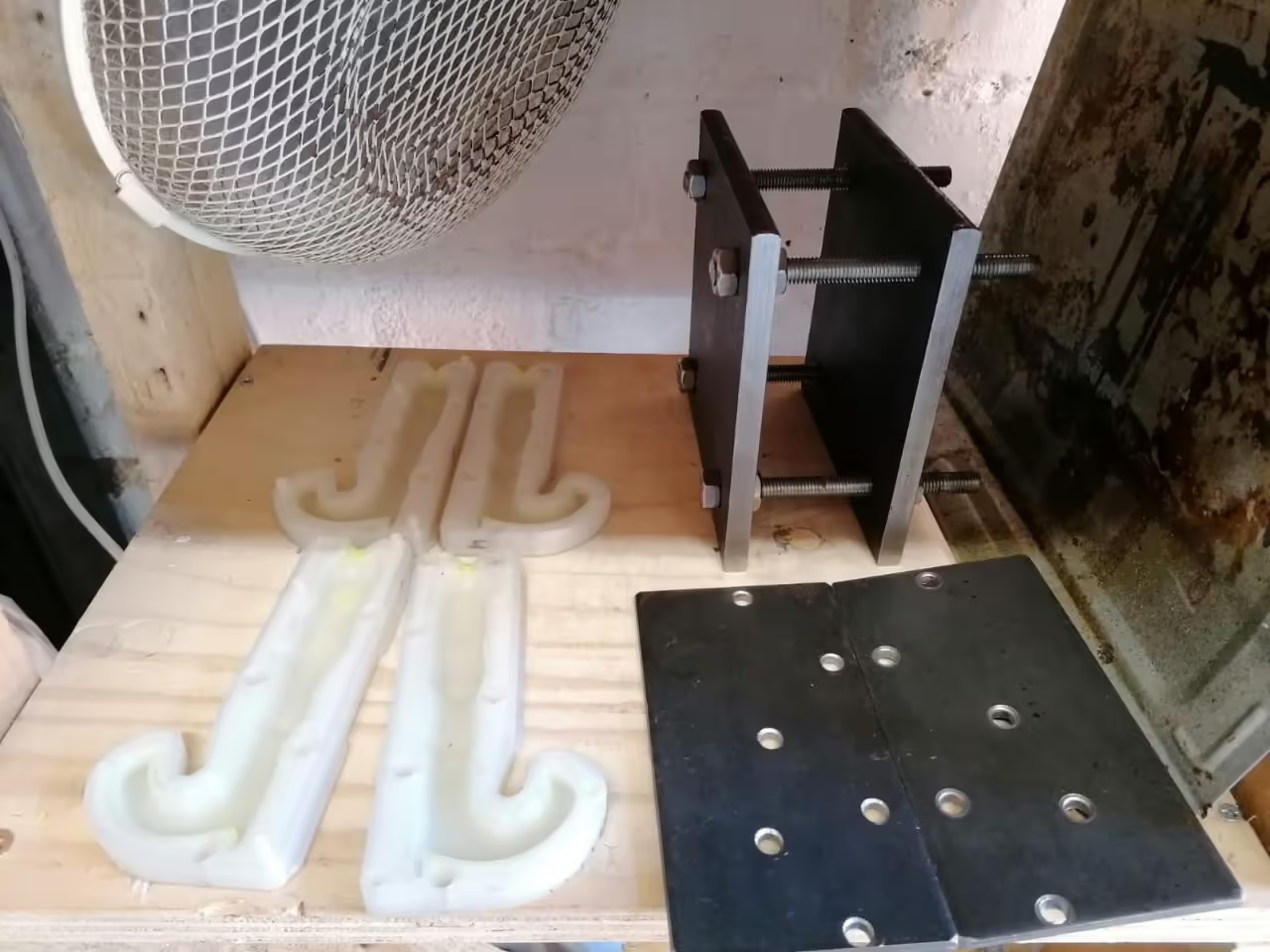

Para una presión y disipación del calor uniformes, colocamos placas metálicas (0,39 pulgadas) a cada lado del molde. Como alternativa, considere la posibilidad de diseñar ranuras para pernos en las mitades del molde para una sujeción directa.

Al principio, utilizamos tornillos pasantes, que resultaron poco prácticos. Cambiamos a placas de acero de 0,39 pulgadas sujetas con pernos M10 (0,39 pulgadas). Esta mejora permite desmoldar y separar las piezas con facilidad, lo que aumenta la eficacia.

-

Utilizamos LDPE procedente de indicadores de tuercas de rueda, conocidos por su color vibrante y su calidad. La temperatura de inyección oscila entre 160-170°C (320-338°F). Para cada herramienta, se colocan 40 g (1,41 oz) de plástico en el moldeador por inyección. La fuga inicial garantiza un flujo adecuado y el exceso de plástico asegura el llenado completo del molde. La inyección se realiza de forma manual y lenta, manteniendo la presión una vez que el molde está lleno, como indica el desbordamiento. El uso de moldes de nailon aísla el plástico, impidiendo un enfriamiento rápido, por lo que se requiere una presión sostenida tras la inyección.

-

Después de la inyección, mantenga los moldes sujetos durante 3 minutos para que se enfríen antes de retirar la herramienta No Touch. Retirar la pieza demasiado pronto puede causar deformaciones. No exceda de 6 minutos, ya que una contracción excesiva puede dificultar el desmoldeo.

Desbloquee el molde, extraiga la pieza con cuidado y deje que los moldes se enfríen. Un ventilador puede acelerar este proceso. El uso de varios moldes y abrazaderas permite tiempos de ciclo eficientes, permitiendo nuevas inyecciones mientras se enfrían los anteriores.

- 5Acabado

Utiliza un cuchillo afilado para retirar el bebedero y los tapajuntas. Taladre un orificio en la parte inferior para colocar un llavero. Coloque un cordón retráctil para mantener la herramienta accesible y minimizar el riesgo de contaminación.

-

Utilice herramientas para evitar el contacto directo con superficies muy sensibles al tacto. Manténgase a salvo.

-

Para mejorar la eficacia o reducir los costes de las herramientas, considere estos métodos:

- Precalentar el Plástico antes de la Inyección utilizando un horno en lugar de una extrusora.

- Utilizar moldes múltiples para permitir que algunos productos se enfríen mientras se inyectan otros.

- Cargue la inyectora con varias dosis, como 40 g (1,4 oz), para inyecciones sucesivas.

Herramientas construidas

- moldes de nailon impresos en 3D (Impresora 3D Ultimaker)

- Placas de metal (0,39 pulgadas de espesor)

- Pernos M10 y abrazaderas para la presión del molde

- Cuchillo afilado para recortar sprue / tapajuntas

- Taladro para fijar el agujero del llavero

Materiales y consumibles

- Filamento de nailon para crear el molde

- Plástico LDPE (procedente de indicadores de tuerca de rueda)

- 40 g de LDPE por ciclo de inyección de la herramienta

- Cordón retráctil para higiene

- Material de desecho Sprue/intermitente

Software

- Ultimaker Cura (software de corte para impresión 3D)

- Software CAD para diseño de moldes

Hardware

- Impresora 3D Ultimaker (Página del producto)

- Moldeador manual por inyección

- Placas de metal (acero de 0,39 pulgadas)

- Abrazaderas para el montaje del molde

- Horno para precalentamiento de LDPE (alternativa al extrusor)

Artículos

- Dispositivos sin contacto impresos en 3D diseñados y enviados contra COVID-19

- Fabricantes imprimen y cosen en 3D equipos para ayudar a combatir el coronavirus

- Frenar la propagación del coronavirus imprimiendo en 3D un picaporte manos libres

- ~~Desarrollan un tirador de puerta manos libres para evitar la propagación del coronavirus~~

- Cómo utilizar la impresión 3D para el moldeo por inyección

- 3D Printed Nylon 12: Shaping the Landscape of Manufacturing

Libros

- Manual de diseño de moldes de inyección (Lowry's Books)

- Manual de diseño de moldes de inyección (Librería WORD)

- Manual de diseño de moldes de inyección (Prairie Lights Books)

Documentos

**Youtube

- Configuración y funcionamiento del moldeo por inyección

- Cómo imprimir en 3D organizadores de herramientas personalizados

- CONFIGURACIÓN DEL MOLDE DE INYECCIÓN DE PLÁSTICO

Diseños de código abierto