Mettre au point un outil permettant de s'attaquer aux surfaces fréquemment touchées, telles que les poignées de porte, les coussins d'épingles et les interrupteurs, afin de réduire le contact direct avec les mains. Cela permet de minimiser la propagation de Covid-19. Fabriqué à partir de nylon imprimé en 3D, l'outil permet une production rapide de moules pour répondre efficacement à ce besoin.

Table des matières

-

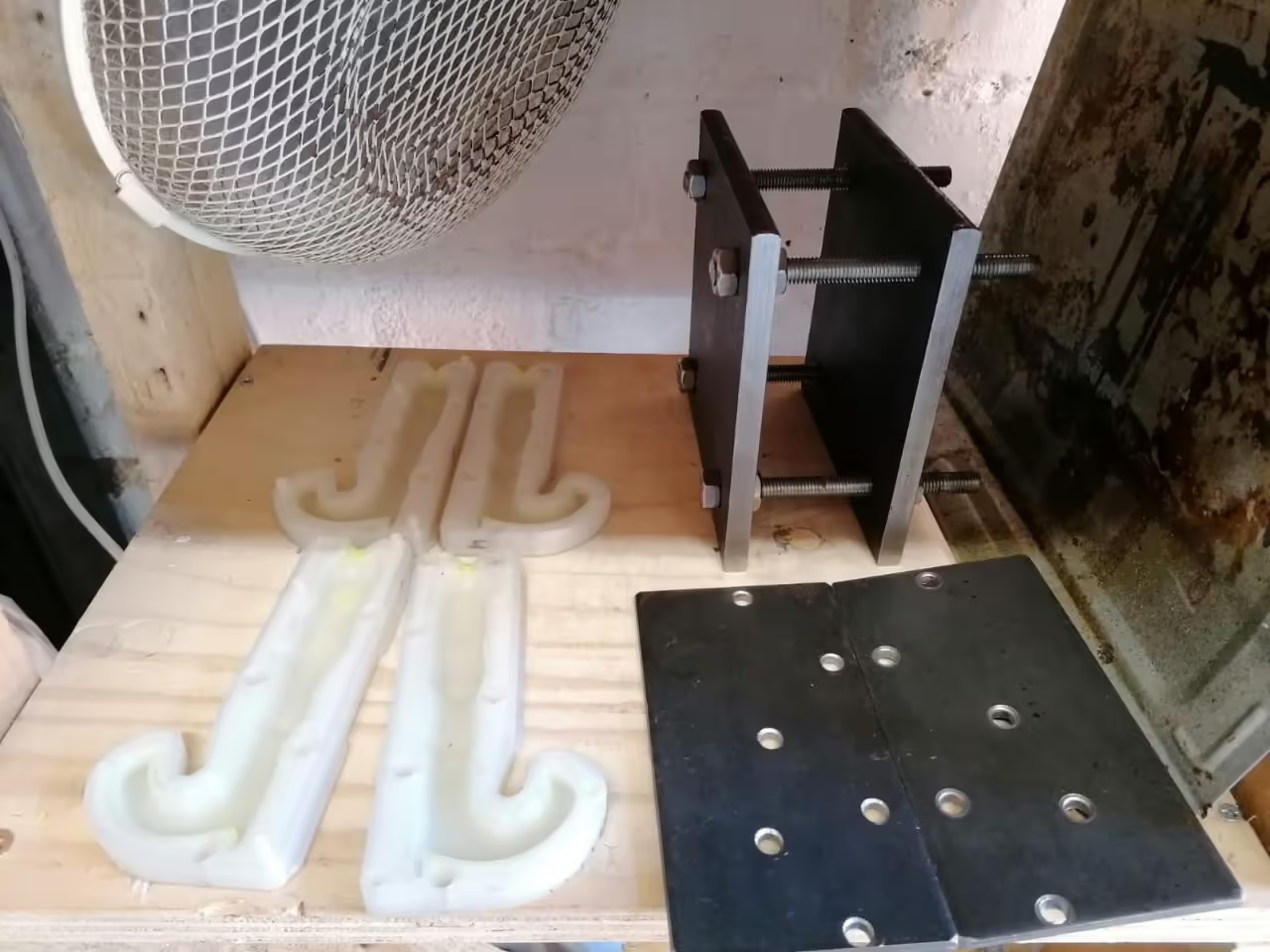

Le nylon a été choisi pour le moule en raison de sa température de fusion plus élevée que celle du PEBD, utilisé pour la fabrication des outils No Touch. L'utilisation de moules imprimés en 3D garantit une utilisation minimale de plastique, contrairement aux feuilles de polycarbonate usinées par CNC. Si les moules en métal sont préférables pour leur durabilité et leur qualité, ils sont plus coûteux et ont un impact sur l'environnement. Les moules en nylon ont supporté plus de 100 injections avec une usure minimale et offrent une alternative économique aux moules en métal.

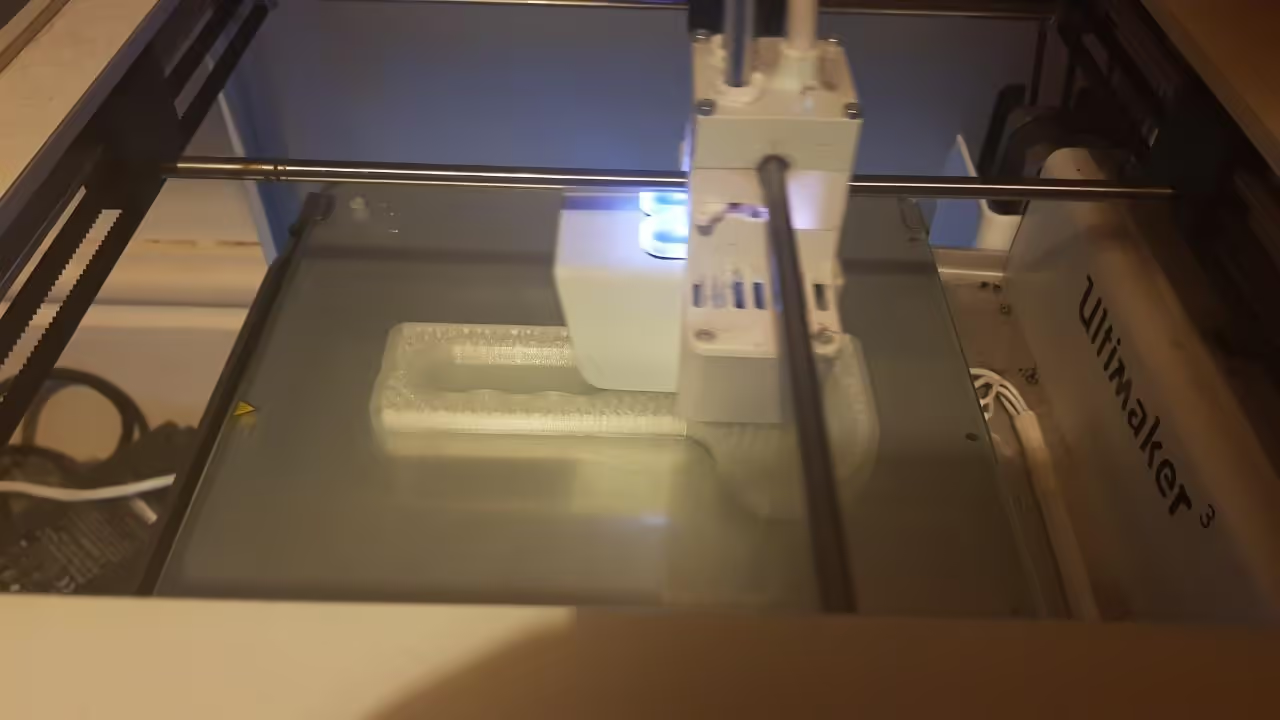

Les moules ont été imprimés à l'aide d'une imprimante 3D Ultimaker.

-

Tutoriel d'installation d'un moule en métal

Pour assurer une pression uniforme et une bonne dissipation de la chaleur, nous avons placé des plaques de métal (0,39 pouce) de chaque côté du moule. Vous pouvez également envisager de concevoir des fentes pour les boulons dans les moitiés du moule pour un serrage direct.

Au départ, nous avons utilisé des boulons traversants, qui se sont avérés peu pratiques. Nous avons donc opté pour des plaques d'acier de 0,39 pouce serrées par des boulons M10 (0,39 pouce). Cette amélioration permet de démouler et de séparer facilement les pièces, ce qui accroît l'efficacité.

-

Nous utilisons du PEBD provenant d'indicateurs d'écrous de roues, réputés pour leurs couleurs vives et leur qualité. La température d'injection se situe entre 160 et 170°C (320-338°F). Pour chaque outil, 40 g (1,41 oz) de plastique sont placés dans le moule d'injection. Les fuites initiales garantissent un bon écoulement et l'excès de plastique permet de s'assurer que le moule est complètement rempli. L'injection est effectuée manuellement et lentement, en maintenant la pression une fois le moule rempli, comme l'indique le débordement. L'utilisation de moules en nylon isole le plastique, empêchant un refroidissement rapide, ce qui nécessite une pression soutenue après l'injection.

-

Après l'injection, laissez les moules serrés pendant 3 minutes pour qu'ils refroidissent avant de retirer l'outil No Touch. Un retrait trop précoce de la pièce peut entraîner des déformations. Ne dépassez pas 6 minutes, car un retrait excessif peut entraver le démoulage.

Desserrez le moule, retirez la pièce avec précaution et laissez les moules refroidir. Un ventilateur peut accélérer ce processus. L'utilisation de plusieurs moules et pinces permet d'optimiser les temps de cycle, en permettant de nouvelles injections pendant que les précédentes refroidissent.

- 5Finition

Utilisez un couteau bien aiguisé pour retirer la carotte et les éventuels éclats. Percez un trou à la base pour un porte-clés. Attachez une lanière rétractable pour garder l'outil accessible tout en minimisant le risque de contamination.

- 6Fini !

Utilisez des outils pour éviter tout contact direct avec les surfaces à fort impact. Restez en sécurité.

-

Pour améliorer l'efficacité ou réduire les coûts des outils, envisagez les méthodes suivantes :

- Préchauffer le plastique avant l'injection en utilisant un four plutôt qu'une extrudeuse.

- Utiliser plusieurs moules pour permettre à certains produits de refroidir pendant que d'autres sont injectés.

- Charger l'injecteur avec plusieurs doses, par exemple 40 g (1,4 oz), pour des injections successives.

Outils construits

- moules en nylon imprimés en 3D (Imprimante 3D Ultimaker)

- Plaques de métal (épaisseur de 0,39 pouce)

- Boulons M10 et pinces pour la pression du moule

- Couteau aiguisé pour découper la carotte/le solin

- Perceuse pour fixer le trou du porte-clés

Matériaux et consommables

- Filament de nylon pour la création du moule

- Plastique LDPE (provenant des indicateurs d'écrous de roue)

- 40 g de LDPE par cycle d'injection de l'outil

- Lanière rétractable pour l'hygiène

- Déchets de sprue/flashing

Logiciel

- Ultimaker Cura (logiciel de découpe pour l'impression 3D)

- Logiciel de CAO pour la conception de moules

Matériel

- Imprimante 3D Ultimaker (Page produit)

- Moulage par injection manuel

- Plaques métalliques (acier de 0,39 pouce)

- Colliers de serrage pour l'assemblage du moule

- Four pour le préchauffage du LDPE (alternative à l'extrudeuse)

Articles

- [Des dispositifs sans contact imprimés en 3D conçus et expédiés contre COVID-19] (https://pmc.ncbi.nlm.nih.gov/articles/PMC7318987/)

- Des fabricants impriment et cousent en 3D des équipements pour aider à lutter contre le coronavirus

- Ralentissement de la propagation du coronavirus grâce à l'impression 3D d'une poignée de porte mains libres

- ~~Poignée de porte mains libres développée pour prévenir la propagation du coronavirus~~~

- Comment utiliser l'impression 3D pour le moulage par injection

- Nylon 12 imprimé en 3D : façonner le paysage de la fabrication

Livres

- Manuel de conception des moules à injection (Lowry's Books)

- Manuel de conception des moules à injection (WORD Bookstore)

- Manuel de conception de moules à injection (Prairie Lights Books)

Papiers

Youtube

- Installation et fonctionnement du moulage par injection

- Comment imprimer en 3D des rangements d'outils personnalisés

- CONFIGURATION D'UN MOULE D'INJECTION PLASTIQUE

Créations libres