Guida alla progettazione di uno stampo per ganci di scopa

Questa guida illustra le fasi di progettazione di uno stampo per una macchina a iniezione.

Indice dei contenuti

- Misurare le dimensioni esistenti

- Abbozzate la vostra idea di prodotto

- "Modellare la vostra idea

- Definire la forma del prodotto

- Utilizzare misure standard

- Flusso di plastica e connessione allo stampo

- Aprire dopo l'iniezione ed esplodere il prodotto

- Regolare e chiudere

- Semplificare il processo di lavorazione

- Utilizzare gli strumenti del PC

- Documentarlo

- Trasformarlo in realtà

-

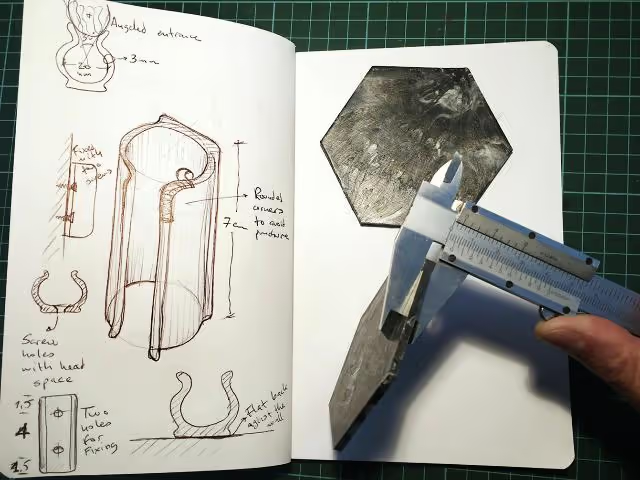

Garantire la precisione fin dall'inizio. Quando si progetta un prodotto da abbinare a un articolo esistente, è necessario prendere misure precise per stabilire una linea di base corretta. Per questo appendino per scope, ho misurato i diametri di scope e mop, che vanno da 0,83 a 0,94 pollici (21-24 mm). Utilizzerò la misura più piccola di 0,83 pollici (21 mm) come riferimento per la progettazione del sistema di fissaggio.

-

Come sviluppare un progetto

L'avvio di un progetto inizia con la delineazione delle idee su carta. Documentate tutti i dettagli essenziali per dare forma a un progetto efficace. Si deve prestare particolare attenzione ad aspetti quali lo spessore delle pareti, che influisce:

- Pressione di iniezione richiesta

- Flessibilità del prodotto

- Resistenza e durata del materiale

Per affrontare questi aspetti, esaminare e confrontare i materiali dei prodotti sviluppati in precedenza.

-

Progettazione dello stampo per la forma del prodotto

L'appendino per scope sarà creato con una macchina a iniezione, che richiede uno stampo chiuso. Con il concetto di prodotto precedentemente abbozzato, procedo alla progettazione dello stampo, concentrandomi su sei criteri chiave:

- Definire la forma del prodotto: Assicurarsi che lo stampo rifletta accuratamente il design previsto.

- Usare misure standard: Rispettare le specifiche delle dimensioni tipiche.

- Facilitare l'ingresso della plastica e il collegamento allo stampo: Garantire un flusso di materiale efficiente e un collegamento sicuro.

- Consentire l'apertura e l'espulsione dopo l'iniezione: Progettare per una facile rimozione del prodotto finito.

- Regolazione e chiusura possibili: Assicurano un allineamento preciso e meccanismi di chiusura sicuri.

- Semplificare il processo di lavorazione: Progettare per facilitare la produzione e il funzionamento.

Ciascun criterio sarà illustrato in dettaglio nelle fasi successive.

-

Certamente, ecco il testo rivisto:

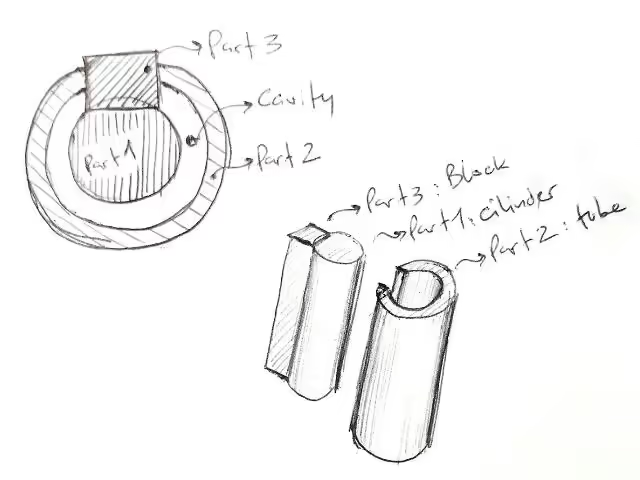

Considerate le forme che formeranno la cavità all'interno dello stampo. Per questo prodotto, i componenti sono tre:

- Un cilindro (parte 1) per lo spazio della scopa.

- Un tubo circolare concentrico (parte 2) per l'esterno della gruccia.

- Un blocco (parte 3) per formare lo spazio interno e creare un'apertura.

Selezionare quindi le barre o i tubi standard da utilizzare.

-

Misure dei materiali per i maker

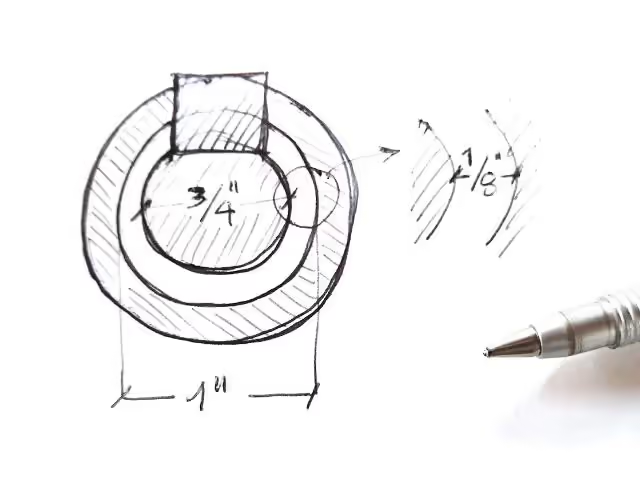

In Colombia, materiali come barre metalliche e assi d'acciaio sono comunemente disponibili in pollici, il che li rende spesso più accessibili e convenienti. Adattarsi a queste misure standard può aiutarvi a evitare spese inutili.

Per il cilindro interno, considerate l'utilizzo di un tondino da ¾ di pollice (19,05 mm), che corrisponde molto bene alla misura del manico di scopa da 21 mm. Per la parete esterna, si consiglia un tubo da 1 pollice (25,4 mm), con uno spessore approssimativo di 3,17 mm.

Per individuare le misure più adatte al vostro progetto, indagate sul mercato locale.

-

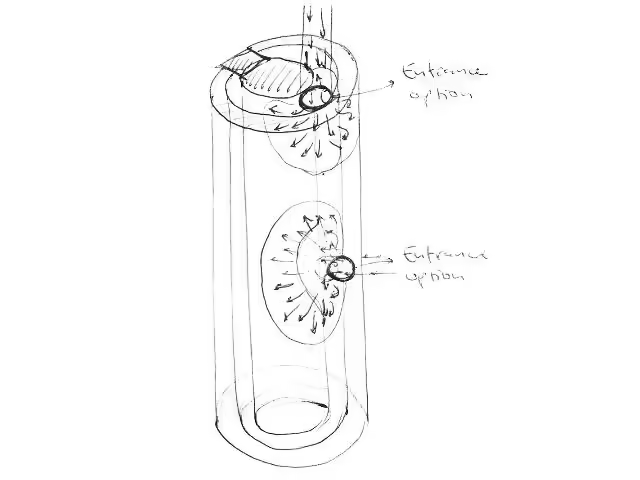

Considerare il flusso di plastica all'interno dello stampo. Il percorso deve essere il più breve possibile, con spazio sufficiente per una distribuzione completa. Praticare un foro di ingresso da ¼ di pollice (6,35 mm), con un'altezza massima di 0,39 pollici (10 mm), posizionato al centro per garantire una distribuzione uniforme. Per il gancio della scopa, riempire lo stampo dal centro. Per collegare lo stampo alla pressa a iniezione, utilizzare la metà di un nipplo per tubi standard da ½ pollice (12,7 mm), saldato a una flangia che si fissa allo stampo con viti di chiusura.

-

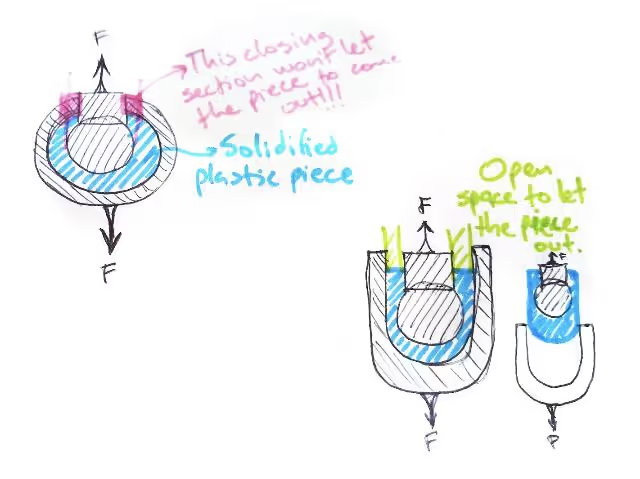

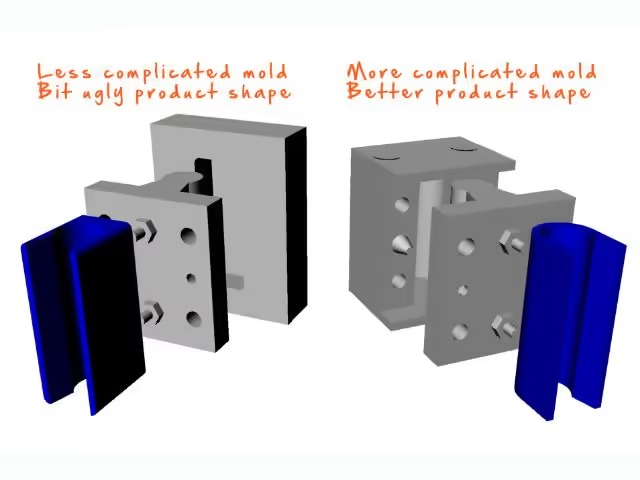

Quando la plastica si solidifica nel prodotto, assicurarsi che lo stampo possa essere aperto per rilasciarlo. A questo scopo, lo stampo dovrebbe essere diviso in più parti. Tuttavia, un numero inferiore di parti consente di ottenere uno stampo più semplice, stabile ed economico. Per l'appendino per scopa, che funge da gancio, si può pensare di utilizzare tre pezzi: due per l'esterno, che si dividono a metà per rilasciare il prodotto, e uno per l'interno, che conterrà la scopa e potrà essere rimosso tirandola.

-

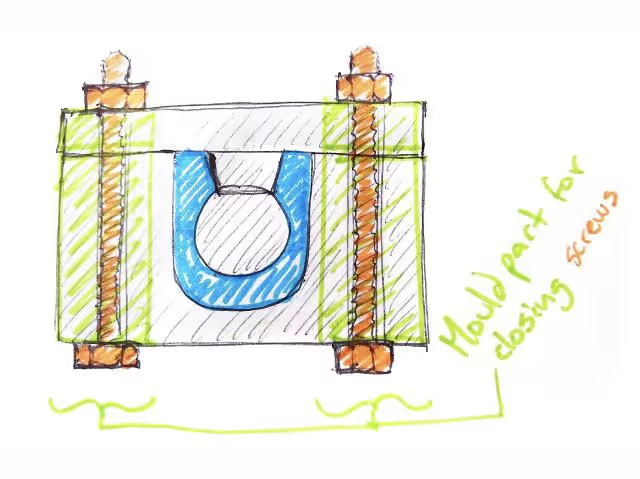

Assemblaggio e allineamento dello stampo

Per garantire un allineamento corretto e resistere alla pressione di iniezione, utilizzare guide maschio/femmina tra le parti dello stampo per un accoppiamento sicuro. I tasselli conici sono efficaci per mantenere l'allineamento durante l'assemblaggio. Per garantire la chiusura e la resistenza alla pressione, utilizzare viti passanti per fissare saldamente le parti dello stampo. Praticare fori nello stampo leggermente più grandi delle viti (per viti da 1/4 di pollice, praticare fori da 5/16 di pollice) per facilitare lo smontaggio se le parti si spostano durante l'iniezione. Inoltre, si può considerare di aprire il lato del foro della vite per consentire la rimozione delle viti allentando leggermente i bulloni, evitando così la rimozione completa.

-

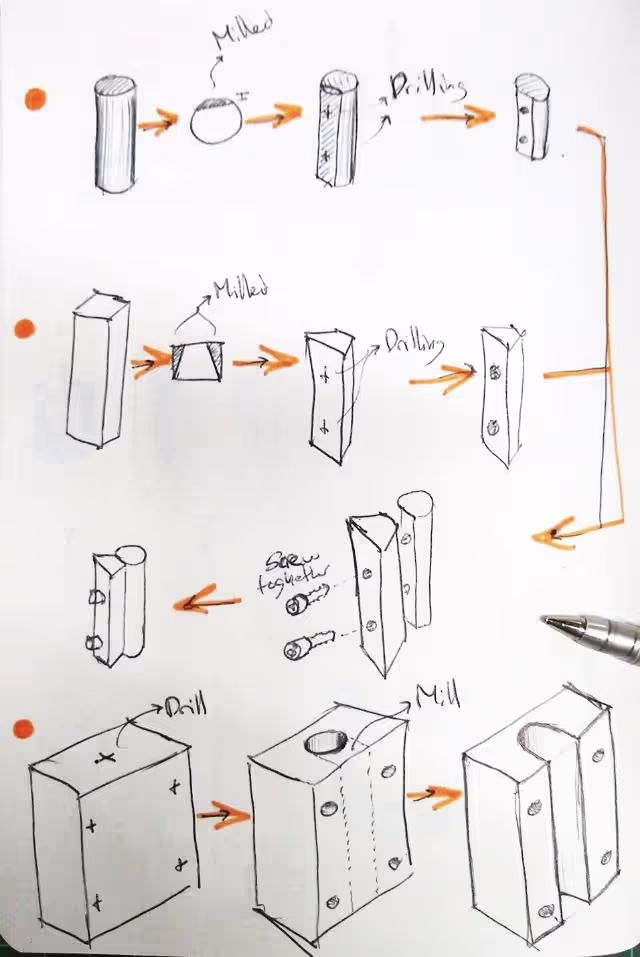

Progettate i vostri prodotti utilizzando forme di base come cubi, cilindri, coni e linee rette. Queste forme sono semplici da creare con torni e frese manuali. L'utilizzo di figure concentriche, allineate e perpendicolari migliora il processo di lavorazione. La semplicità del progetto porta alla semplicità dell'esecuzione. Utilizzate misure standard; ad esempio, i fori che corrispondono alle dimensioni di una punta da trapano e le scanalature che corrispondono alla larghezza di una fresa consentono un lavoro più rapido e preciso. Ad esempio, una gruccia per scope può essere progettata come un tubo di plastica diritto con un'apertura su un lato, che richiede una semplice fresatura in linea e la creazione di fori circolari per le parti dello stampo.

-

Per ottenere una precisione superiore a quella consentita dalla carta, utilizziamo un software CAD per modellare con precisione le dimensioni degli stampi. Continuando con la fase precedente, il CAD ci permette di creare e perfezionare le versioni dello stampo in base ai sei criteri di progettazione.

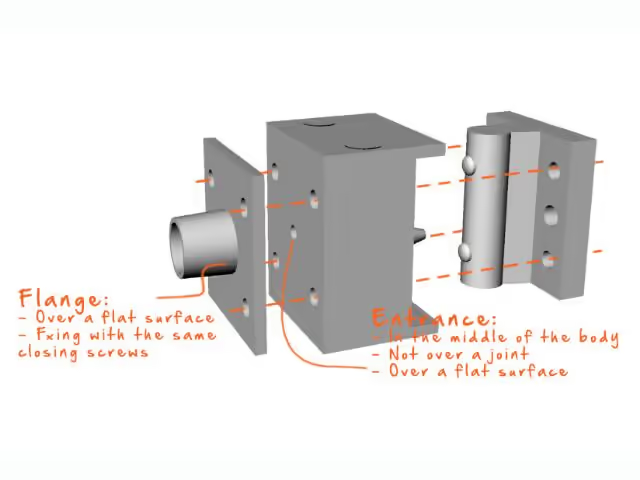

Ecco alcune decisioni prese durante il processo di progettazione dello stampo:

- Il punto di iniezione deve essere situato al centro del corpo del prodotto.

- Per evitare che la pressione apra lo stampo, il punto di iniezione deve trovarsi su una sezione solida, non sulla giuntura dello stampo.

- La flangia con il raccordo del nipplo deve essere fissata su una superficie piatta dello stampo utilizzando le stesse viti di chiusura.

- 11Documentarlo

Il processo di progettazione deve culminare in disegni dettagliati e in un elenco completo dei componenti. Considerate le fasi di lavorazione per identificare le procedure critiche, come la lavorazione dei pezzi per un montaggio preciso e la determinazione dei metodi di fissaggio alla macchina. Documentate tutte queste informazioni nei disegni.

Creare un elenco dei pezzi per tutte le materie prime come guida all'acquisto. Includere dimensioni e quantità. Acquistare pezzi grezzi leggermente più lunghi (da 0,2 a 0,4 pollici) rispetto alle dimensioni finali per consentire il fissaggio alla macchina e le regolazioni finali.

-

Una volta pronto il progetto dello stampo, procedete alla sua costruzione e alla creazione del prodotto. Seguite le istruzioni della guida "Realizzare un gancio per scopa", oppure utilizzate questi suggerimenti per sviluppare un'idea originale.

Strumenti

- Tornio manuale (ad esempio, Grizzly Industrial)

- Fresatrice (ad esempio, Jet Tools)

- Trapano a colonna (ad es., DEWALT)

- Attrezzatura per saldatura (ad es., Lincoln Electric)

- Punte da trapano/frese standard (ad es., Grainger)

Hardware

- asta metallica da ¾" per il cilindro interno (diametro 21 mm) [1][3]

- tubo d'acciaio da 1" per la parete esterna (diametro 25,4 mm) [3][4]

- nipplo e flangia da ½" per il collegamento all'iniezione [4][5]

- Tasselli conici per l'allineamento dello stampo [5][6]

- viti passanti da ¼" per la chiusura dello stampo [5][6]

Software

- Software CAD per la modellazione di precisione (ad esempio, Autodesk Fusion 360) [6][8]

- Strumenti di disegno tecnico per disegni dettagliati [7][8]

Le citazioni per le dimensioni dell'hardware e i criteri di progettazione derivano direttamente dalle specifiche dei materiali e dalle istruzioni di montaggio del tutorial.

Riferimenti

Articoli

- Stampaggio a iniezione: guida alla produzione e alla progettazione [1]

- Guida passo-passo allo stampaggio a iniezione [3]

- Stampaggio a iniezione fai da te: come stampare parti in plastica in casa [6]

- Stampaggio a iniezione - Wikipedia [8]

Libri

Documenti

YouTube

- Stampaggio a iniezione: progettazione e costruzione di stampi [7]

- Da principiante ad avanzato: come creare uno stampo (parte 1) [14]

Progetti open source

- ~~Porta scopa a gravità di LoboCNC~~ [2]

- Stampo per portascope in plastica riciclata [9]

- Solutore di simulazione dello stampaggio a iniezione (FreeCAD Forum) [12]