Design Guide für eine Besenbügelform

In diesem Leitfaden werden die Schritte zur Konstruktion einer Form für eine Spritzgießmaschine beschrieben.

Inhaltsübersicht

- Vorhandene Abmessungen messen

- Skizzieren Sie Ihre Produktidee

- ihre Idee "formen"

- Definieren Sie die Produktform

- Standardmaße verwenden

- Kunststofffluss und Formverbindung

- Nach der Spritzgießmaschine öffnen und das Produkt explodieren lassen

- Einstellen und schließen

- Vereinfachen Sie den Bearbeitungsprozess

- Verwenden Sie die PC-Tools

- Dokumentieren Sie es

- Verwirklichen Sie es

-

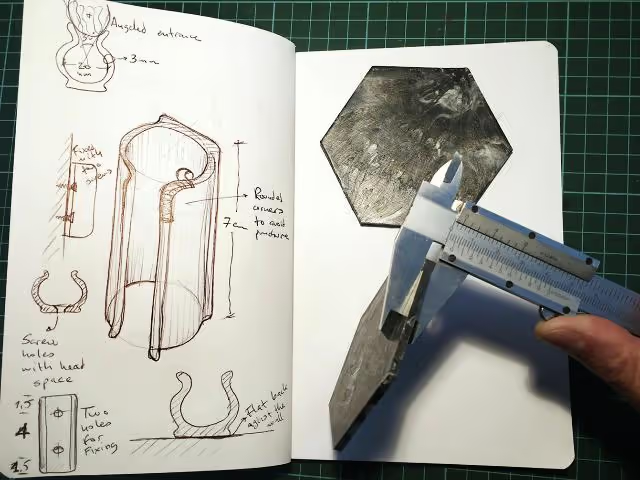

Sorgen Sie von Anfang an für Genauigkeit. Wenn Sie ein Produkt entwerfen, das zu einem bereits vorhandenen Artikel passt, nehmen Sie genaue Messungen vor, um eine korrekte Ausgangsbasis zu schaffen. Für diesen Besenaufhänger habe ich die Durchmesser von Besen und Mopp gemessen, die zwischen 21 und 24 mm liegen. Ich werde das kleinere Maß von 0,83 Zoll (21 mm) als Referenz für die Konstruktion des Klemmsystems verwenden.

-

Wie man ein Design entwickelt

Die Entwicklung eines Entwurfs beginnt damit, dass Sie Ihre Ideen auf Papier skizzieren. Dokumentieren Sie alle wichtigen Details, um einen effektiven Entwurf zu erstellen. Besondere Aufmerksamkeit sollte Aspekten wie der Wandstärke gewidmet werden, die einen Einfluss hat:

- Erforderlicher Spritzgießdruck

- Flexibilität des Produkts

- Materialbeständigkeit und Haltbarkeit

Um diese Aspekte zu berücksichtigen, sollten Sie Materialien von bereits entwickelten Produkten untersuchen und vergleichen.

-

Formenbau für Produktform

Der Besenbügel wird mit einer Spritzgießmaschine hergestellt, was eine geschlossene Form erfordert. Anhand des zuvor skizzierten Produktkonzepts entwerfe ich die Form und berücksichtige dabei sechs Schlüsselkriterien:

- Bestimmen Sie die Produktform: Stellen Sie sicher, dass die Form das geplante Design genau wiedergibt.

- Standardmaße verwenden: Halten Sie sich an typische Größenangaben.

- Erleichtern Sie die Aufnahme von Kunststoffen und die Verbindung mit der Form: Sorgen Sie für einen effizienten Materialfluss und eine sichere Verbindung.

- Ermöglicht das Öffnen und Auswerfen nach der Spritzgießmaschine: Ermöglicht die einfache Entnahme des fertigen Produkts.

- Ermöglicht Einstellung und Verschluss: Gewährleistet präzise Ausrichtung und sichere Verschlussmechanismen.

- Vereinfachung des Bearbeitungsprozesses: Einfaches Design für die Herstellung und Bedienung.

Jedes Kriterium wird in den folgenden Schritten detailliert erläutert.

-

Sicherlich, hier ist der überarbeitete Text:

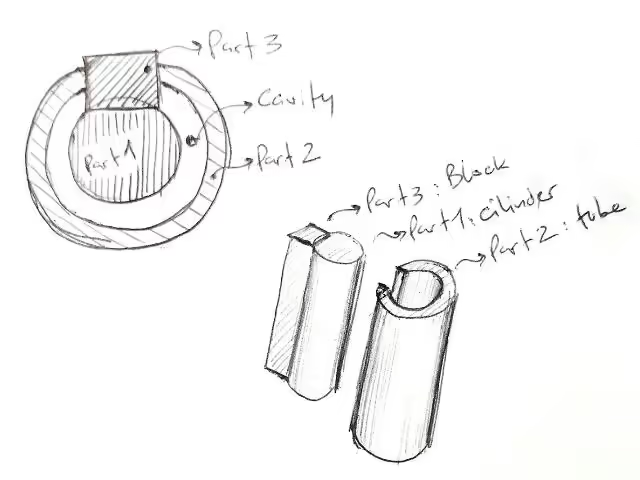

Betrachten Sie die Formen, die den Hohlraum im Inneren der Form bilden werden. Für dieses Produkt gibt es drei Komponenten:

- Ein Zylinder (Teil 1) für den Besenstielraum.

- Ein konzentrisches kreisförmiges Rohr (Teil 2) für die Außenseite des Kleiderbügels.

- Ein Block (Teil 3), der den Innenraum bildet und eine Öffnung schafft.

Wählen Sie anschließend die zu verwendenden Standardstäbe oder -rohre aus.

-

Materialmaße für Maker

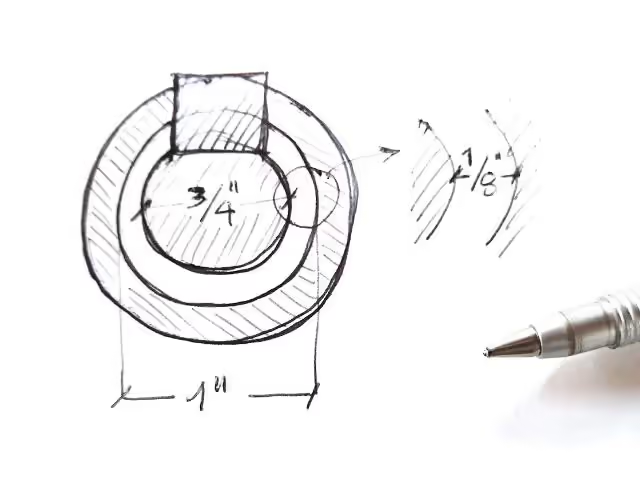

In Kolumbien sind Materialien wie Metallstangen und Stahlbretter üblicherweise in Zoll erhältlich, was sie oft leichter zugänglich und kostengünstiger macht. Wenn Sie sich an diese Standardmaße anpassen, können Sie unnötige Kosten vermeiden.

Für den inneren Zylinder sollten Sie eine ¾-Zoll-Stange (19,05 mm) verwenden, die der Besenstielgröße von 21 mm entspricht. Für die Außenwand wird ein Rohr von 1 Zoll (25,4 mm) empfohlen, was eine ungefähre Dicke des Besenstiels von ⅛ Zoll (3,17 mm) ergibt.

Erkundigen Sie sich auf Ihrem lokalen Markt nach den für Ihr Projekt am besten geeigneten Maßen.

-

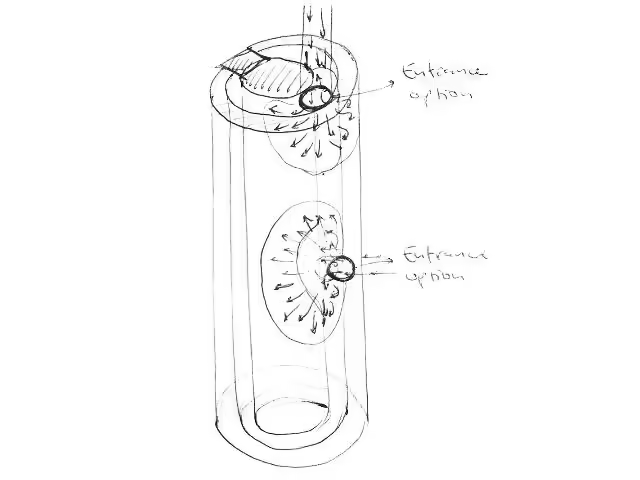

Berücksichtigen Sie den Fluss des Kunststoffs innerhalb der Form. Der Weg sollte so kurz wie möglich sein und genügend Platz für eine vollständige Verteilung bieten. Bohren Sie ein ¼ Zoll (6,35 mm) großes Loch mit einer maximalen Höhe von 10 mm (0,39 Zoll), das mittig positioniert ist, um eine gleichmäßige Verteilung zu gewährleisten. Für den Besenaufhänger füllen Sie die Form von der Mitte aus. Um die Form mit der Spritzgießmaschine zu verbinden, verwenden Sie die Hälfte eines 12,7 mm (½ Zoll) Standard-Rohrnippels, der an einen Flansch geschweißt ist, der mit Verschlussschrauben an der Form befestigt wird.

-

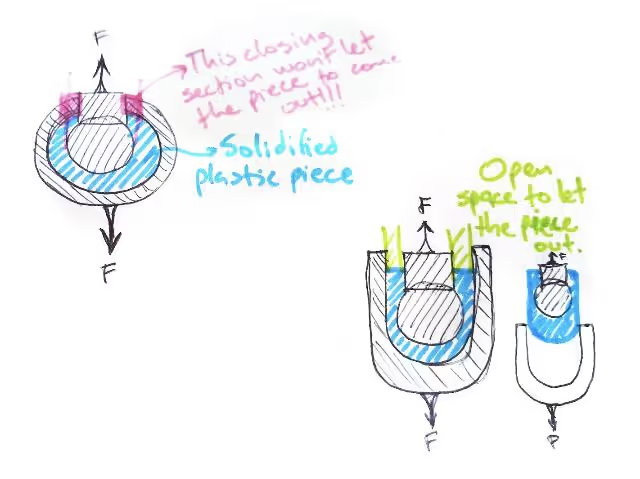

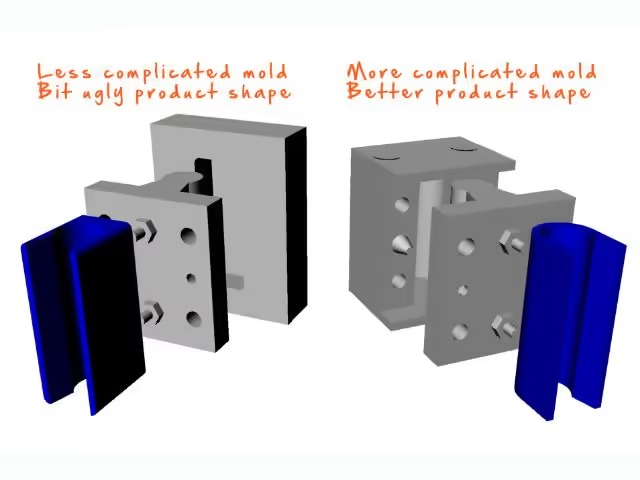

Wenn der Kunststoff zum Produkt erstarrt, muss die Form geöffnet werden können, um ihn zu lösen. Zu diesem Zweck sollte die Form in mehrere Teile zerlegt werden. Weniger Teile ergeben jedoch eine einfachere, stabilere und kostengünstigere Form. Für den Besenbügel, der als Haken fungiert, sollten Sie drei Teile verwenden: zwei für die Außenseite, die sich in zwei Hälften teilen lassen, um das Produkt freizugeben, und eines für die Innenseite, die den Besenstiel hält und durch Herausziehen entfernt werden kann.

-

Montage und Ausrichtung von Formen

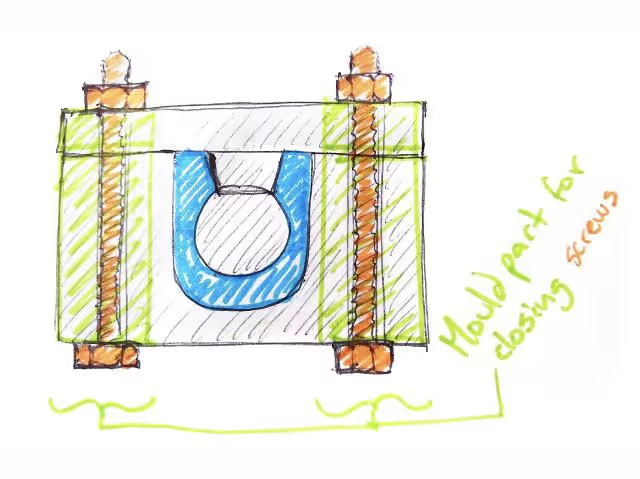

Um eine ordnungsgemäße Ausrichtung zu gewährleisten und dem Spritzgießdruck standzuhalten, sollten zwischen den Formteilen Führungen mit Außen- und Innengewinde eingesetzt werden, um einen sicheren Sitz zu gewährleisten. Konische Dübel halten die Ausrichtung während der Montage effektiv aufrecht. Um die Form zu schließen und dem Druck standzuhalten, verwenden Sie Durchgangsschrauben, um die Formteile fest zu befestigen. Bohren Sie die Formlöcher etwas größer als die Schrauben (für 1/4-Zoll-Schrauben bohren Sie 5/16-Zoll-Löcher), um die Demontage zu erleichtern, falls sich die Teile während des Spritzgießens verschieben. Ziehen Sie außerdem in Erwägung, die Seite der Schraubenlöcher zu öffnen, damit die Schrauben durch leichtes Lösen der Bolzen entfernt werden können, ohne dass sie vollständig entfernt werden müssen.

-

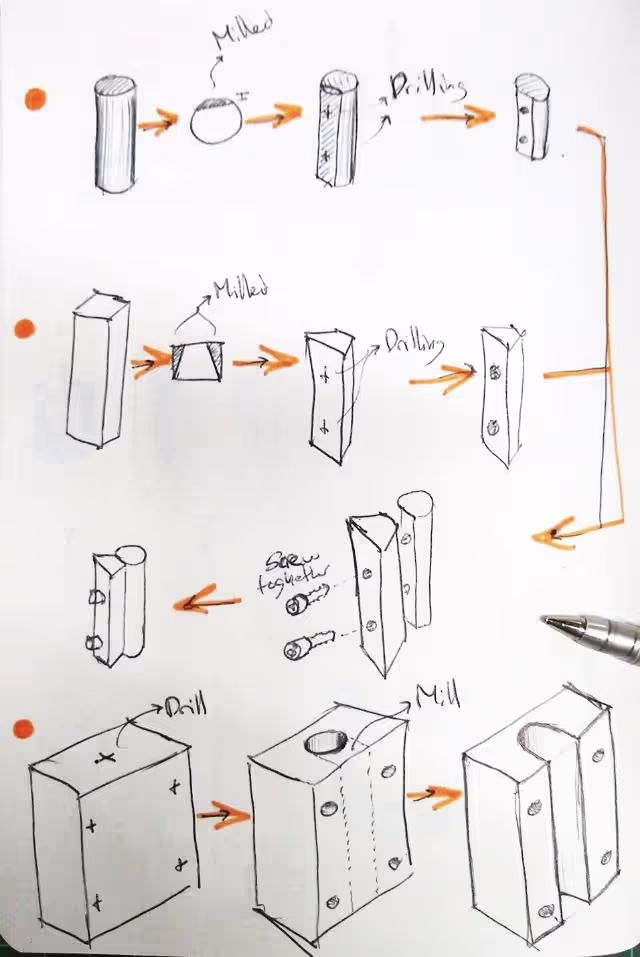

Entwerfen Sie Ihre Produkte mit Grundformen wie Würfeln, Zylindern, Kegeln und geraden Linien. Diese Formen lassen sich problemlos mit manuellen Dreh- und Fräsmaschinen herstellen. Die Verwendung von konzentrischen, ausgerichteten und rechtwinkligen Figuren verbessert den Bearbeitungsprozess. Einfachheit in der Konstruktion führt zu Einfachheit in der Ausführung. Verwenden Sie Standardmaße; zum Beispiel ermöglichen Löcher, die der Größe eines Bohrers entsprechen, und Nuten, die der Breite eines Fräsers entsprechen, ein schnelleres und präziseres Arbeiten. Ein Besenbügel kann beispielsweise als gerades Kunststoffrohr mit einer Öffnung an einer Seite konstruiert werden, was ein einfaches Linienfräsen und die Herstellung kreisförmiger Löcher für die Formteile erfordert.

-

Da wir eine größere Präzision anstreben, als es das Papier zulässt, setzen wir CAD-Software ein, um die Abmessungen der Formen genau zu modellieren. In Fortsetzung des vorherigen Schritts ermöglicht uns CAD die Erstellung und Verfeinerung von Formversionen auf der Grundlage der sechs Designkriterien.

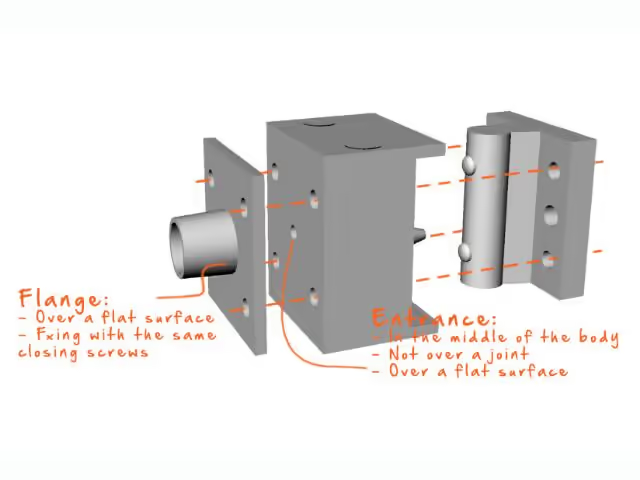

Hier sind einige Entscheidungen, die während des Formgestaltungsprozesses getroffen werden:

- Die Spritzgießmaschine sollte sich in der Mitte des Produktkörpers befinden.

- Um zu verhindern, dass die Form durch Druck geöffnet wird, sollte die Spritzgießmaschine an einem massiven Teil und nicht an der Formnaht liegen.

- Der Flansch mit dem Nippelanschluss sollte mit denselben Verschlussschrauben an einer ebenen Formfläche befestigt werden.

-

Der Entwurfsprozess sollte in detaillierten Zeichnungen und einer umfassenden Stückliste gipfeln. Berücksichtigen Sie die Bearbeitungsschritte, um kritische Verfahren zu identifizieren, wie z. B. die Bearbeitung von Teilen für eine präzise Passung und die Festlegung von Befestigungsmethoden an der Maschine. Dokumentieren Sie all diese Informationen in den Zeichnungen.

Erstellen Sie eine Stückliste für alle Rohmaterialien als Einkaufsführer. Geben Sie Abmessungen und Mengen an. Kaufen Sie die Rohteile etwas länger (0,2 bis 0,4 Zoll) als die endgültigen Abmessungen, um die Befestigung an der Maschine und die letzten Anpassungen zu ermöglichen.

-

Wenn du deine Form fertiggestellt hast, kannst du sie konstruieren und dein Produkt herstellen. Befolgen Sie die Anweisungen in der Anleitung "Herstellung eines Besenbügels" oder nutzen Sie diese Tipps, um eine originelle Idee zu entwickeln.

Werkzeuge

- Manuelle Drehmaschine (z. B. Grizzly Industrial)

- Fräsmaschine (z. B. Jet Tools)

- Bohrmaschine (z. B., DEWALT)

- Schweißgeräte (z. B. Lincoln Electric)

- Standard-Bohrer/Fräser (z. B. Grainger)

Hardware

- ¾" Metallstange für Innenzylinder (21 mm Durchmesser) [1][3]

- 1" Stahlrohr für die Außenwand (25,4 mm Durchmesser) [3][4]

- ½" Rohrnippel und Flansch für den Anschluss der Spritzgießmaschine [4][5]

- Konische Dübel für die Ausrichtung der Form [5][6]

- ¼" Durchgangsschrauben für den Formschluss [5][6]

Software

- CAD-Software für Präzisionsmodellierung (z. B. Autodesk Fusion 360) [6][8]

- Technische Zeichentools für detaillierte Zeichnungen [7][8]

Die Angaben zu den Abmessungen und Konstruktionskriterien der Hardware stammen direkt aus den Materialspezifikationen und Montageanleitungen des Tutorials.

Referenzen

Artikel

- Spritzgießmaschine: Der Leitfaden für Herstellung und Design [1]

- Eine schrittweise Anleitung zum Spritzgießen [3]

- DIY Spritzgießmaschine: Wie man Kunststoffteile selbst formt [6]

- Spritzgießen - Wikipedia [8]

Bücher

Papiere

YouTube

- Spritzgießmaschine: Entwurf und Herstellung von Formen [7]

- Anfänger bis Fortgeschrittene: Wie man eine Form herstellt (Teil 1) [14]

Open-Source-Entwürfe

- ~~Gravity Broom Holder by LoboCNC~~ [2]

- Recycelter Kunststoff Besenstielform [9]

- Spritzgießmaschine Simulation Solver (FreeCAD Forum) [12]