Dieser Leitfaden veranschaulicht den Prozess der Umwandlung von Kunststoffabfällen in 3D-Druckfilament. Er skizziert die wichtigsten Überlegungen und die notwendige Ausrüstung für optimale Ergebnisse.

Für eine visuelle Anleitung sehen Sie sich bitte unser Video an:

YouTube Video

Weitere Informationen finden Sie auf unserer Website:

Qitech Industries

Inhaltsübersicht

-

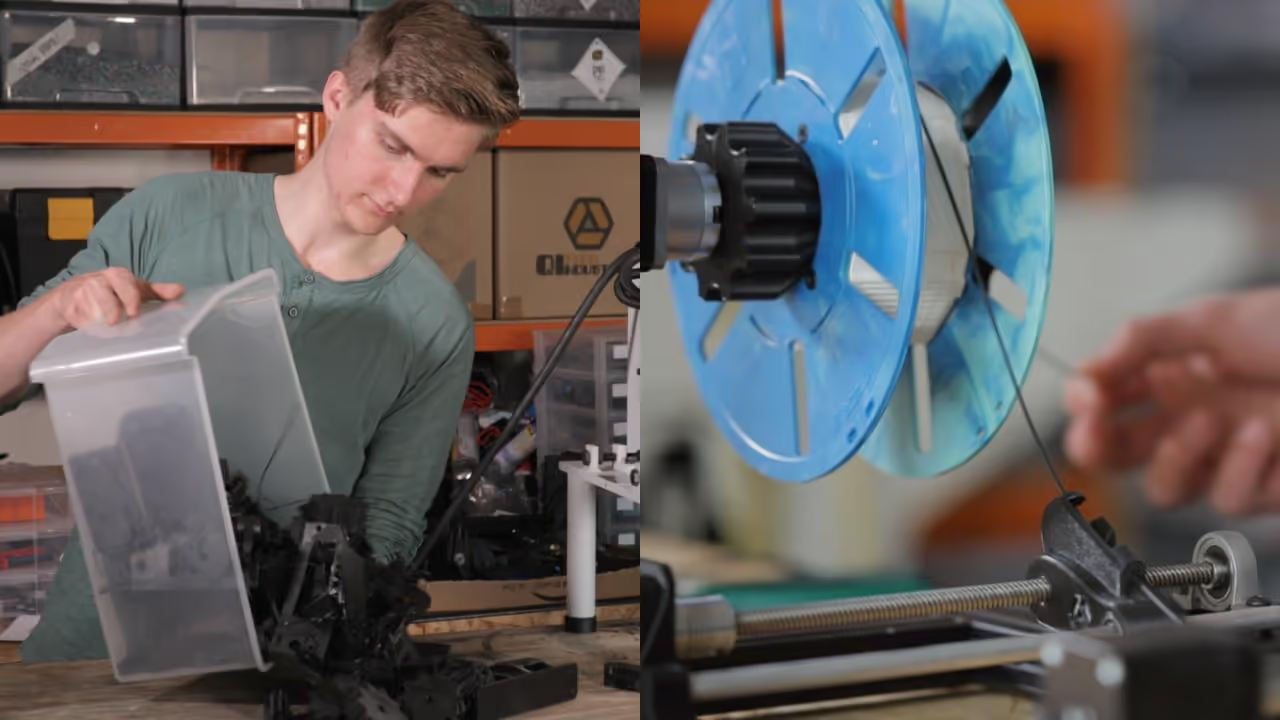

Beginnen Sie mit dem Schreddern des Materials. Wir verwenden den JARVIS Granulator, aber wenn Sie keinen Granulator haben, können Sie sich auch an Werkstätten in Ihrer Nähe wenden oder kostengünstige Methoden wie einen Handschredder, einen Aktenvernichter oder eine Kombination aus Schere und Mixer verwenden. Ein gleichmäßigeres Granulat wird das Endergebnis verbessern.

- 2Trocknen

Um fortzufahren, trocknen Sie das Material. Lesen Sie unseren umfassenden Leitfaden zum Trocknen von Polymeren mit einer speziell angefertigten Trockenbox, den Sie hier finden:

-

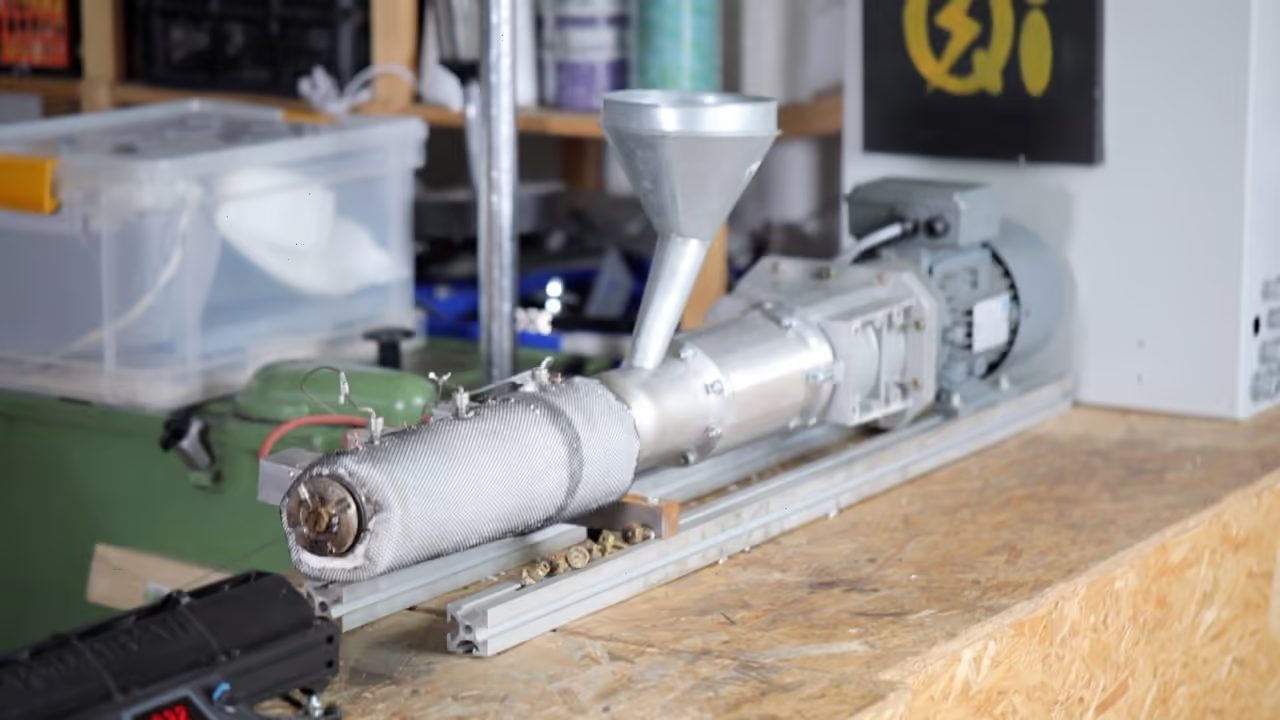

Extrusionsverfahren

Die nächste wichtige Phase ist die Extrusion, für die ein Extruder unerlässlich ist. Sie können einen solchen mit Hilfe der mitgelieferten Baupläne selbst bauen oder ihn online kaufen. Einen Vergleich der verschiedenen Extrudermodelle finden Sie hier.

Unsere Erfahrungen mit dem Extruder der 6. Generation zeigen drei kritische Faktoren für den Erfolg auf:

- Richtige Kompressionsschnecke

- Genaue Temperaturmessung und -regelung

- Leicht austauschbare Düsen

- 4Kühlung

Wenn das heiße Filament den Extruder verlässt, muss es gekühlt und auf eine Spule aufgewickelt werden. Die Kühlung kann mit Wasser oder Luft erfolgen. Empfohlen wird jedoch ein Luftkühlsystem, da es einfacher und bei einem Ausstoß von weniger als 3 kg/h (6,6 lbs/hr) effizienter ist. Eine einfache und wirtschaftliche Option ist die Verwendung eines horizontal angeordneten Turmventilators unter dem Filament. Unsere kundenspezifische Kühleinheit, der JARVIS Airpath, ermöglicht eine präzise Steuerung des Gebläses und stellt sicher, dass das Filament ausreichend aushärtet, aber für eine einfache Aufwicklung flexibel bleibt. Der Wickelvorgang ist optimal, wenn die Filamentspuren leicht aneinander haften.

- 5Wickeln

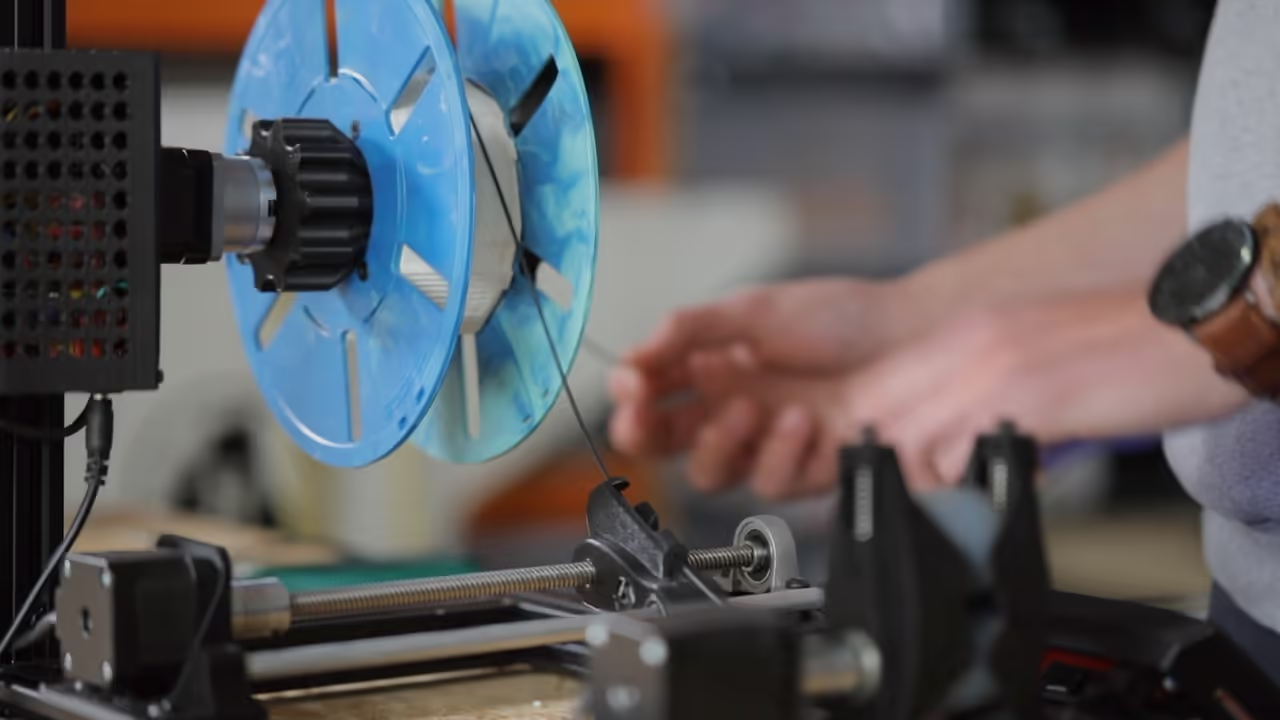

Filament Winding Prozess

Um das Filament für den 3D-Druck vorzubereiten, verwenden Sie einen Filamentwickler, der mit einer Zugeinheit, einer Führung (um das Filament gleichmäßig zu verteilen) und einer rotierenden Spulenachse ausgestattet ist. Es ist wichtig, die Spannung des Filaments aufrechtzuerhalten, um lose Spulen zu vermeiden.

Für diese Aufgabe setzen wir eine Aufwickelvorrichtung ein, die die Geschwindigkeit des Spulenmotors automatisch anpasst. Dies gewährleistet ein präzises Aufwickeln und einen gleichmäßigen Filamentdurchmesser. Führen Sie das Filament in den Puller ein, fädeln Sie es durch die Führungsvorrichtung und auf die Spule.

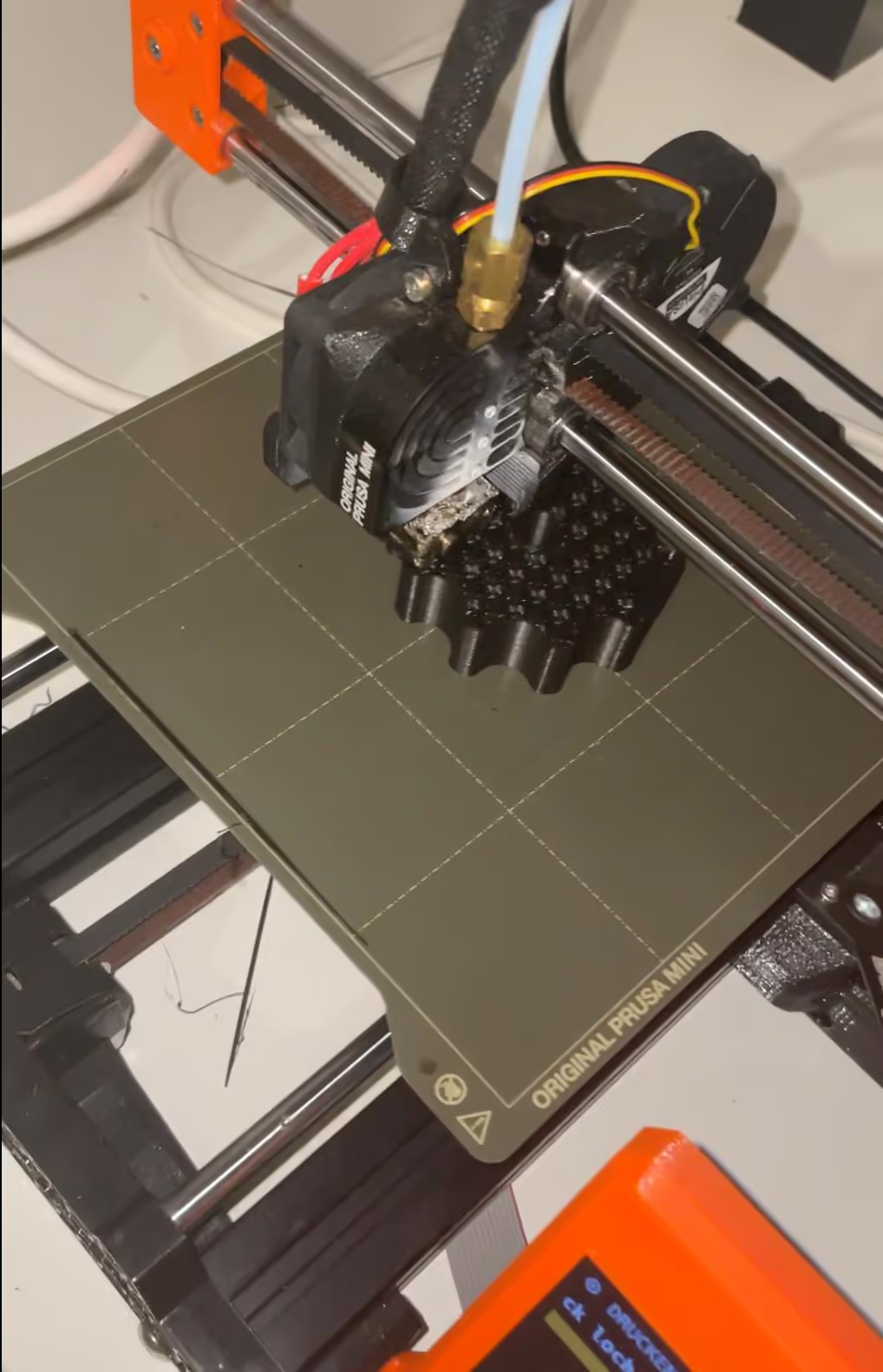

- 6Drucken

Sie können Ihr neues Filament jetzt mit einem 3D-Drucker verwenden.

Werkzeuge

- JARVIS Granulator (Qitech Industries)

- Handgekurbelter Granulator

- Aktenvernichter

- Scheren-Mixer-Kombination

- Speziell angefertigter Trockenschrank (drying guide)

Hardware

- Filament-Extruder (Modellvergleich)

- extruder der 6. Generation mit Kompressionsschnecke und austauschbaren Düsen

- Horizontal angeordneter Turmventilator (Kühlung)

- JARVIS Airpath-Kühleinheit

- Filamentwickler mit Zugvorrichtung und automatischem Spulenmotor

Software

In der Anleitung wird keine spezielle Software erwähnt.