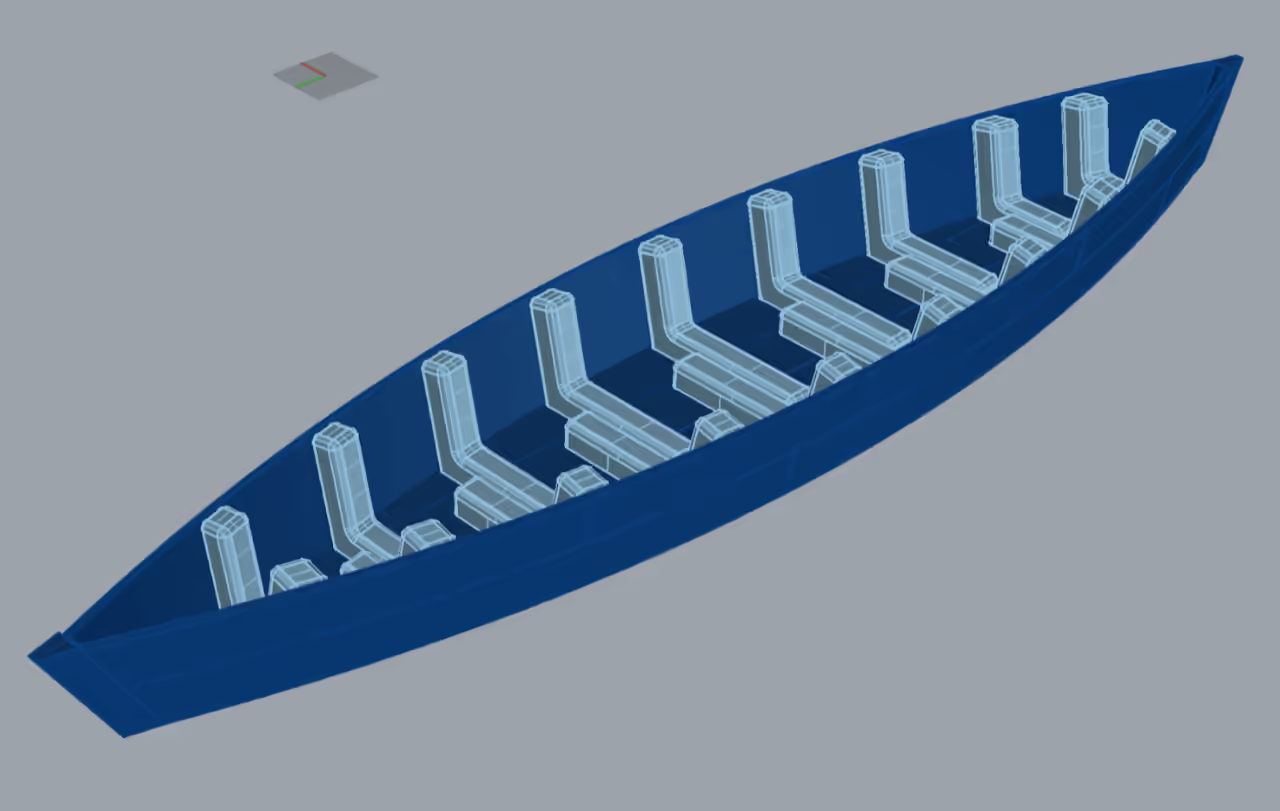

En el Proyecto Flipflopi, iniciamos un curso único de construcción de embarcaciones, utilizando residuos plásticos como principal material de construcción. Como proyecto práctico, los alumnos construyeron un dhow de pesca local, "Dau la Mwao", una embarcación común adecuada para un curso corto.

Este tutorial resume el proceso y los conocimientos adquiridos.

Índice

- Lo primero es lo primero

- Consideraciones sobre el diseño

- Fabricación de Moldes

- Extrusión

- Prepárate para construir barcos

- Utako y nivelación

- Mulis delantero y trasero

- Anverso y reverso Bitana

- Definir la forma del barco

- Mataruma (Costillas)

- Farkumu

- Kinara (casco superior)

- Wajihi (resto del casco)

- Cierre superior

- Staha

- Firari + Dufani

- Acabado de la base

- Acabado y sellado

- Test y finalización del casco

- Aparejo / Alimentación

- NAVEGAR E INSPIRAR

-

En primer lugar, observe todo el proceso para comprenderlo.

La construcción de barcos requiere práctica y experiencia, pero con este vídeo y los pasos que lo acompañan, podrás construir potencialmente el tuyo propio.

-

Para este barco, nos basamos en las medidas de una canoa de pesca tradicional para crear diseños de moldes para su fabricación. Aunque los diseños alternativos podrían ser más eficientes, mantuvimos la estructura tradicional para ajustarnos a los métodos de construcción de embarcaciones existentes y preservar las técnicas heredadas.

Nuestros Moldes están diseñados para múltiples usos. Por ejemplo, la costilla en forma de L puede servir de soporte para embarcaciones más grandes, y el Molde "Muli" es adecuado tanto para la canoa como para un Taxi dhow más grande. Este enfoque, sin embargo, da como resultado componentes más pesados.

-

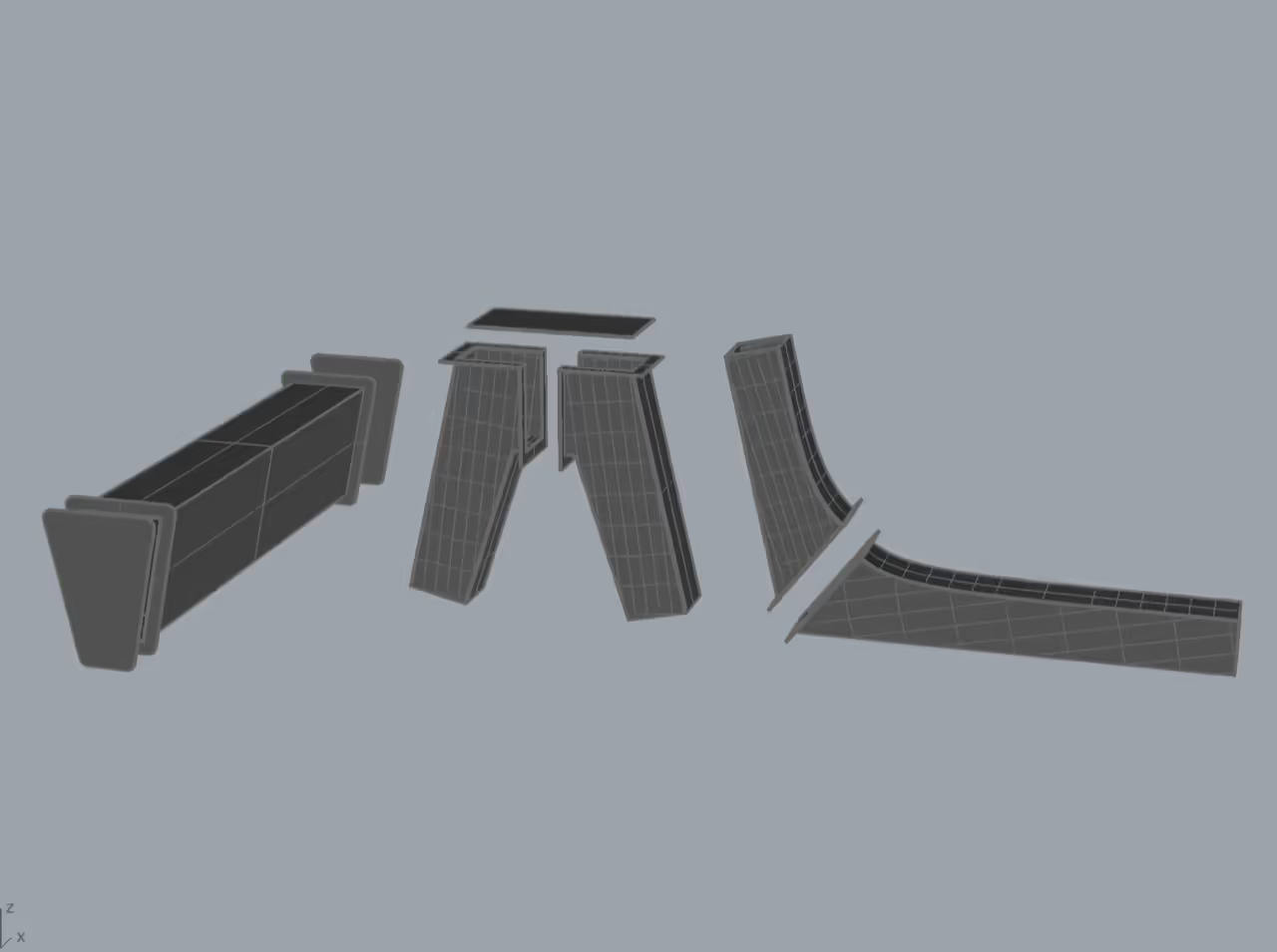

Los moldes personalizados se diseñaron mediante CAD, y los planos que los acompañan están disponibles en los archivos de descarga. Los moldes se cortaron con plasma a partir de Planchas de acero de 4 mm (0,16 pulgadas). Los laterales del molde presentaban pasos de alineación para facilitar el montaje; sin embargo, debido a la imprecisión de la cortadora de plasma, fue necesario un importante acabado manual.

El resto de la fabricación -montaje, doblado, soldadura, taladrado y atornillado- se realizó internamente. Para evitar la deformación bajo presión, se instalaron soportes de refuerzo en los laterales.

Nota: Para futuras soldaduras, recomendamos cortar las piezas metálicas con bordes rectos, omitiendo los pasos de alineación, a menos que la calidad del corte esté garantizada. Este método simplifica el proceso y permite la fabricación completa en la propia empresa, lo que puede reducir los costes.

-

Para extruir o inyectar estas piezas, es necesario un extrusor rápido y potente debido a su gran volumen. Aunque utilizamos un extrusor industrial, un Extruder Pro (Diseños) también puede ser adecuado, a la espera de más pruebas.

Nuestra extrusora llenó las piezas con aproximadamente 33-44 libras (15-20 kg) de Plástico en 10-15 minutos. Debido a la notable contracción y a las bolsas de aire, modificamos el proceso y continuamos inyectando plástico durante 1-2 minutos más después de que saliera de los orificios de descarga, lo que garantizaba el llenado completo del molde y conseguía una mejor compresión.

Utilizamos 100% HDPE para nuestras piezas.

Nota: Evalúe la calidad de sus piezas para determinar si es necesario realizar ajustes en el proceso. El peso puede indicar la presencia de bolsas de aire.

-

Materiales y herramientas para la construcción de barcos

Materiales:

- Piezas de Plástico: Componentes a medida para costillas en L, costillas en V, y secciones delanteras/traseras.

- Madera: Para la base, el casco y el interior, idealmente de al menos 3 metros (9,8 pies) de longitud. Elija materiales resistentes disponibles.

Fijaciones: Tornillos, pernos y algodón de corcho.

Herramientas:

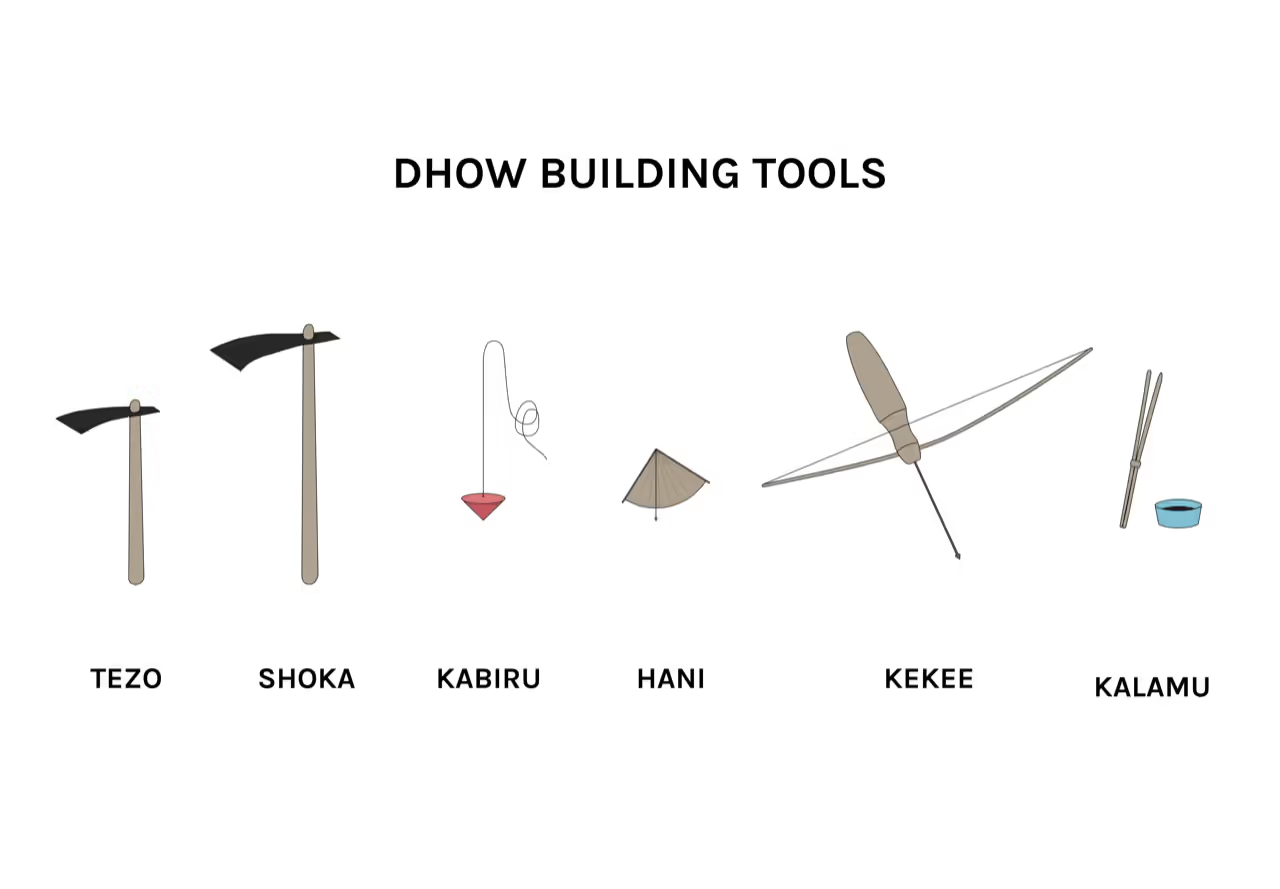

- Herramientas estándar: Sierras, cinceles, taladro, destornilladores, regla, escuadra.

- Herramientas especiales: Herramientas tradicionales para fabricar dhow o barcos.

- Equipo térmico: Pistola de calor o herramienta de soldadura, máquina de fusión.

*Requisitos de espacio: Una zona plana con suelo liso facilita la recogida de polvo y partículas.

-

Keel Leveling Instructions

Materiales necesarios:

- Tablón de quilla: 9x2 pulgadas (22,86x5,08 cm), 16 pies (4,88 metros) de largo

- Troncos de base: 5x5 pulgadas (12,7x12,7 cm)

**Herramientas necesarias

- Nivel de burbuja

- Tubo flexible

**Procedimiento

- Divida la quilla en cinco segmentos iguales y coloque un tronco en cada división.

- Colocar el tablón de la quilla, asegurándose de que esté perfectamente nivelado.

- Fije la quilla a la base utilizando clavos o estacas en ambos lados.

- Marque una línea central en la quilla para garantizar la correcta alineación de los componentes posteriores.

Nota: Los tablones de Plástico pueden mostrar flexión o torsión. Aplique peso para corregirlas y nivelarlas.

-

Materiales necesarios

- Mulis (2 unidades)

- Postes de soporte temporales (Mabunda)

Proceso

-

Marque la línea central: Identifique las líneas centrales delantera y trasera en cada Muli.

-

Dar forma al Muli: Si está torcido, recortar los lados largos del Muli para enderezarlo y equilibrarlo.

-

Cortar el listón: Adaptar el listón a las dimensiones de la tabla.

-

Determinar ángulos: Seleccionar los ángulos para colocar el Mulis en la quilla (45° delante, 70° detrás).

-

Corte de la base: Recorte la base Muli para ajustarla a los ángulos seleccionados.

-

Marcar y cincelar: Delinear el Mulis en la quilla, luego cincelar a una profundidad de 1/2 pulgada (1,27 cm) y ensamblar.

-

Sostener Mulis: Estabilizar con Mabundas fijadas a los lados y a los extremos.

-

Comprobar la alineación: Utilizar una plomada (Kabiru) para asegurar que los Mulis se alinean rectos con el centro.

-

Posición segura: Taladre a través del Muli y la quilla; sujételos con una tuerca y un perno.

Nota: Se aplicó un sellador de silicona entre las superficies, con algodón envuelto alrededor del perno para mayor sellado.

-

Guía de instalación de Bitana

Propósito

La Bitana sirve de soporte para fijar el Muli a la quilla.

Materiales

- Dos piezas de costilla en forma de L

Instrucciones

- Forme cada pieza de costilla para alinearla con el ángulo entre el Muli y la quilla.

- Ahusar las costillas para acomodar los tablones adyacentes.

- Taladre y atornille las costillas tanto al Muli como a la quilla.

Repita este proceso tanto para la parte delantera como para la trasera.

-

Desde luego.

Puede elegir diferentes anchuras en función del uso previsto de la embarcación. Para transportar personas cómodamente, nos decidimos por una anchura equivalente a un cuarto de la eslora. Es útil alinear la anchura con los tablones disponibles.

Materiales

- "Mapande" (palos de madera)

- Una pieza flexible y fina de madera o plástico para la "kinara" temporal (tabla superior del casco)

Proceso

- Fije el Mapande en el punto más ancho de la embarcación.

- Dar forma al barco con tablones finos.

- Utiliza una cuerda o una regla/cinta métrica para garantizar la misma anchura en ambos lados.

- Coloque el Mapande restante sobre las vigas de la base.

- Fije la "kinara" temporal sobre el Mapande para mantener la forma.

- Utilice "Mitindikani" (postes horizontales) para asegurar la posición.

-

Materiales:

- Costillas en forma de L (14x)

Proceso:

- Disponer las costillas de dos en dos con 30,5 cm (12 pulgadas) entre pares.

- Asegúrese de que la distribución del peso esté equilibrada delante/detrás y a izquierda/derecha.

- Corte piezas más largas para adaptarlas a la forma.

- Utilice una escuadra para alinear las costillas en ángulo recto con la quilla.

- Si las piezas están alabeadas, utilice una cepilladora o una sierra para corregirlas.

- Atornille las costillas a la quilla.

- Añada postes transversales para asegurar las costillas.

- 11Farkumu

Materiales

- Costillas en V "Farkumu" (2x)

Instrucciones:

- Coloque la viga en forma de V sobre la Bitana y cree una junta solapada para unirlas.

- Fíjelas con un perno a través de la quilla.

-

Ajuste del casco

Materiales: Tablones de 22,86x3,81 cm (9x1,5"), 10 piezas

Instrucciones:

-

Preparar la plancha superior (Kinara):

- Marque y corte el bisel según las especificaciones.

- Coloque y fije el tablón utilizando abrazaderas.

- Ajuste los nervios según sea necesario para una alineación adecuada.

- Fije el tablón con tornillos.

-

Acoplar tablones adicionales:

- Repita el proceso de ajuste para la segunda pieza.

- Corte una junta en Z para unir las piezas de forma segura.

-

Completar el perímetro superior:

- Asegúrese de que la Kinara rodea la parte superior por ambos lados.

-

-

Materiales: tablones de 9x1,5" (6 piezas)

- Complete las filas restantes con el mismo método.

- A diferencia del tablón superior, puede utilizarse una junta en bisel entre los tablones en lugar de una junta en Z.

- Alterne las posiciones de las juntas para evitar puntos débiles donde se alinean las juntas.

Asegúrese de que todas las planchas queden bien ajustadas, con espacios mínimos. Utilice una sierra para recortar los bordes irregulares si es necesario.

-

Materiales

- Tampisi: tablones de 2x3 pulgadas (5,1x7,6 cm) (4 piezas)

- Fundo la mongoti (travesaño para el mástil) 9x2 pulgadas (22,9x5,1 cm)

- Fundo la nyuma (travesaño trasero): 9x1,5 pulgadas (22,9x3,8 cm)

Proceso

- Cortar un escalón en las costillas para que el tampisi y el firari queden a ras de los lados.

- Colocar el tampisi sobre el escalón y fijarlo con tornillos.

- Coloque el "fundo la mongoti" encima del tampisi a un tercio de la quilla desde la parte delantera.

- Coloque el "fundo la nyuma" encima del tampisi en el lugar deseado de la parte trasera.

- Cree juntas de solape entre el tampisi y los fundos, asegurándolas con pernos.

- 15Staha

Staha está diseñado para reforzar el Muli a Kinara, proporcionando tanto asientos como almacenamiento.

Materiales necesarios:

- tablón de 22,9x3,8 cm (9x1,5")

- tablón de 5,1 x 10,2 cm

Proceso: STAHA FRONTAL

- Recorte la parte superior del muli para alinearlo con el tablón superior.

- Coloque una viga de 5,1x10,2 cm (2x4") perpendicularmente a la línea central como soporte.

- Corte los tablones para que encajen en el triángulo frontal del barco.

STAHA TRASERA

- Coloque dos tablones para crear una base de asiento, dejando una abertura para la fijación de la cuerda.

-

Firari y Dufani refuerzan los bordes superiores y la estructura.

Materiales:

- Dufani (5x1", 4 piezas)

- Firari (2,5x1", 4 piezas)

Proceso Firari:

- Coloque los Firari en la parte superior de la estructura y aféitelos hasta nivelarlos con los Dufani.

- Asegúrese de que la distancia entre Firari y las partes adyacentes es paralela.

- Una los tablones con una junta en bisel y fíjelos con tornillos.

Proceso Dufani:

- Corte el ángulo frontal para un ajuste adecuado en las esquinas.

- Doble el tablón gradualmente: sujete el primer pie (aprox. 12"), atorníllelo en su sitio y, a continuación, continúe doblando y sujetando cada pie hasta que esté completamente doblado.

- Repita el proceso desde el extremo opuesto, reuniéndose en el centro con una junta biselada.

-

Dale la vuelta al dhow para completar la base.

Asegúrate de crear un canal de agua a ambos lados.

Corta los tablones según la forma de la base, reduciendo al mínimo los huecos.

Fíjalos a las costillas. Base terminada.

-

Finalizando y Sellando el Dhow

- Recorte las esquinas sobrantes de los tablones para alisar la superficie del casco.

- Utilice calafateo tradicional con algodón, introduciéndolo entre los huecos de las tablas con un "chembeo"

- Complete el proceso sellando con plástico fundido utilizando una pistola de calor, un método parecido a la soldadura de plásticos.

- Aplique soldadura de plástico para sellar tornillos y otros huecos.

Nota: La soldadura de plástico utilizada era rudimentaria y requiere más pruebas. En el futuro compartiremos los resultados del uso de una herramienta especializada en soldadura de plástico.

-

Una vez terminado el casco y el sellado inicial, es hora de testar:

- Invertir el barco

- Lánzalo al agua o llénalo

- Identifique cualquier fuga observando los puntos de entrada de agua

- Complete el sellado en esos puntos

-

Enhorabuena, ha completado los pasos iniciales.

Ahora elige el método de propulsión de tu barco: motor, remos o vela.

Nuestra preferencia es la vela con timón. Utilizamos un mástil y una botavara de madera tradicionales. Una vela visualmente llamativa también puede servir para llamar la atención.

-

Conclusión del tutorial

Anima a los demás y comparte tu experiencia. Si llevas a cabo un proyecto similar o encuentras inspiración en esto, infórmanos. Agradeceremos sus comentarios.

Ten siempre a mano una herramienta para sacar el agua. Aunque no entre por abajo, puede estar entrando con las olas.

Software

- Software CAD para diseño de moldes

Hardware

- Cortadora de plasma (Planchas de acero de 4 mm)

- Extrusora industrial (por ejemplo, Extruder Pro)

El motivo es - Pistola térmica de alta potencia o herramienta de soldadura de plásticos

- Equipo de taladrado y atornillado

- Máquina de fusión para la transformación de HDPE

Herramientas

- Herramientas estándar (sierras, cinceles, taladro, destornilladores, regla, escuadra)

- Nivel de burbuja y manguera para alinear la quilla

- Plomada (Kabiru) y chembeo (herramienta para calafatear)

- Pinzas y cepillo para dar forma a los tablones

- Herramientas tradicionales para fabricar dhow

Referencias

Artículos

- El proyecto Flipflopi: Mitigación de la contaminación por plásticos mediante la construcción de barcos históricos

- ~~Flipflopi convierte los residuos plásticos en bellos barcos keniatas~~

- Cerrar el ciclo de los residuos plásticos construyendo barcos históricos

- Conoce a los "revolucionarios del plástico" de Kenia y Uganda

YouTube

- Construcción de un dhow (barco árabe)

- Cómo construir una canoa con residuos plásticos

- La expedición Flipflopi: visión general

Diseños de código abierto

- Juego de herramientas para construir barcos

- Juego de herramientas para construir barcos

- Construir un barco 'Flipflopi

- The Flipflopi Project Documentation