Zephyr Block Anweisungen

Lernen Sie, den Zephyr Block zu basteln, ein ineinandergreifendes Strukturelement aus Melbourne, Australien. Diese Anleitung hilft bei der Verwendung von Kunststoffen, die sonst weggeworfen werden.

Enthaltene Dateien:

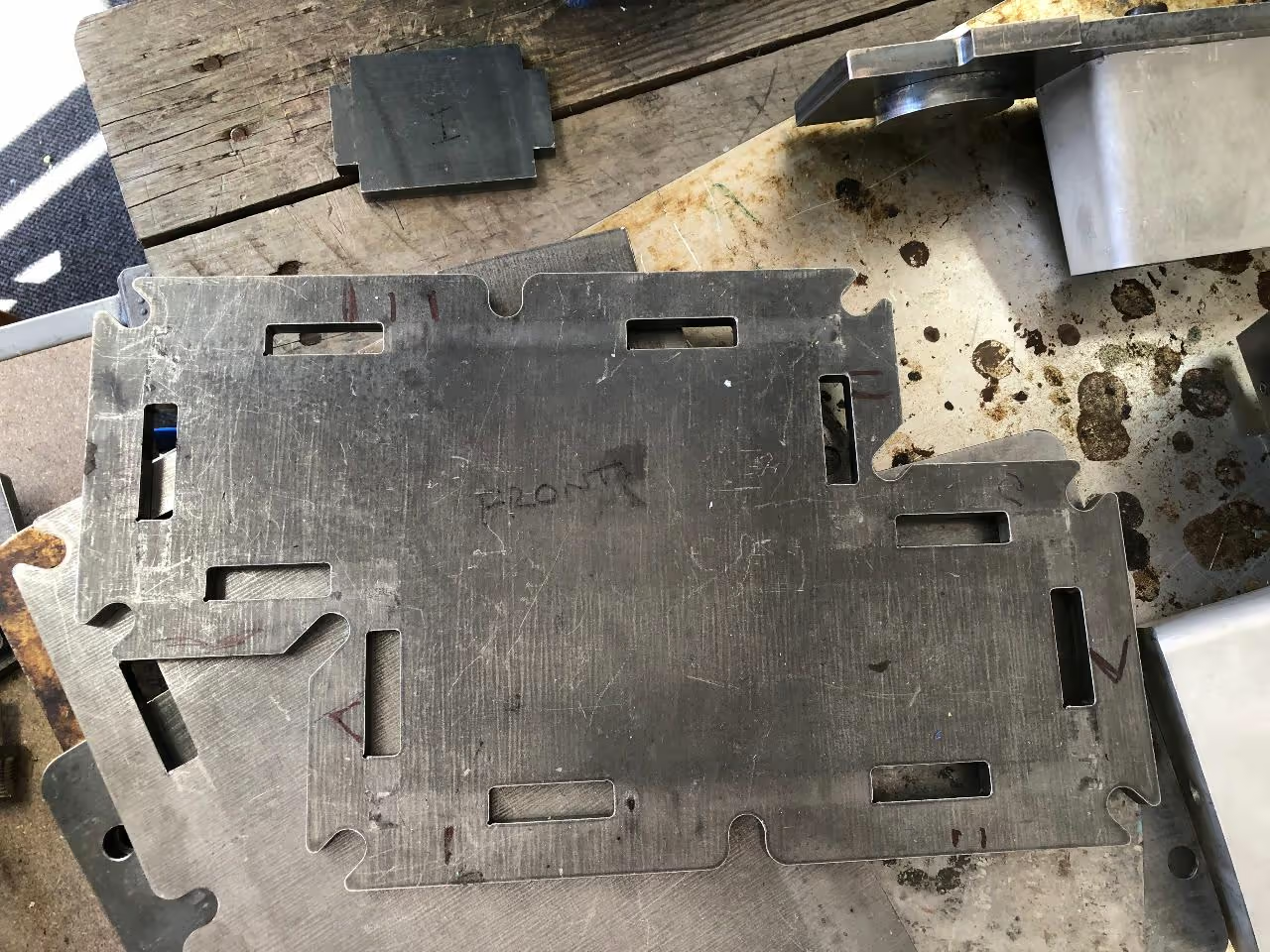

- Teile aus Stahlblech (.DXF)

- Spritzgussformen (.STP)

- Leitfaden zur Teileidentifikation

Inhaltsübersicht

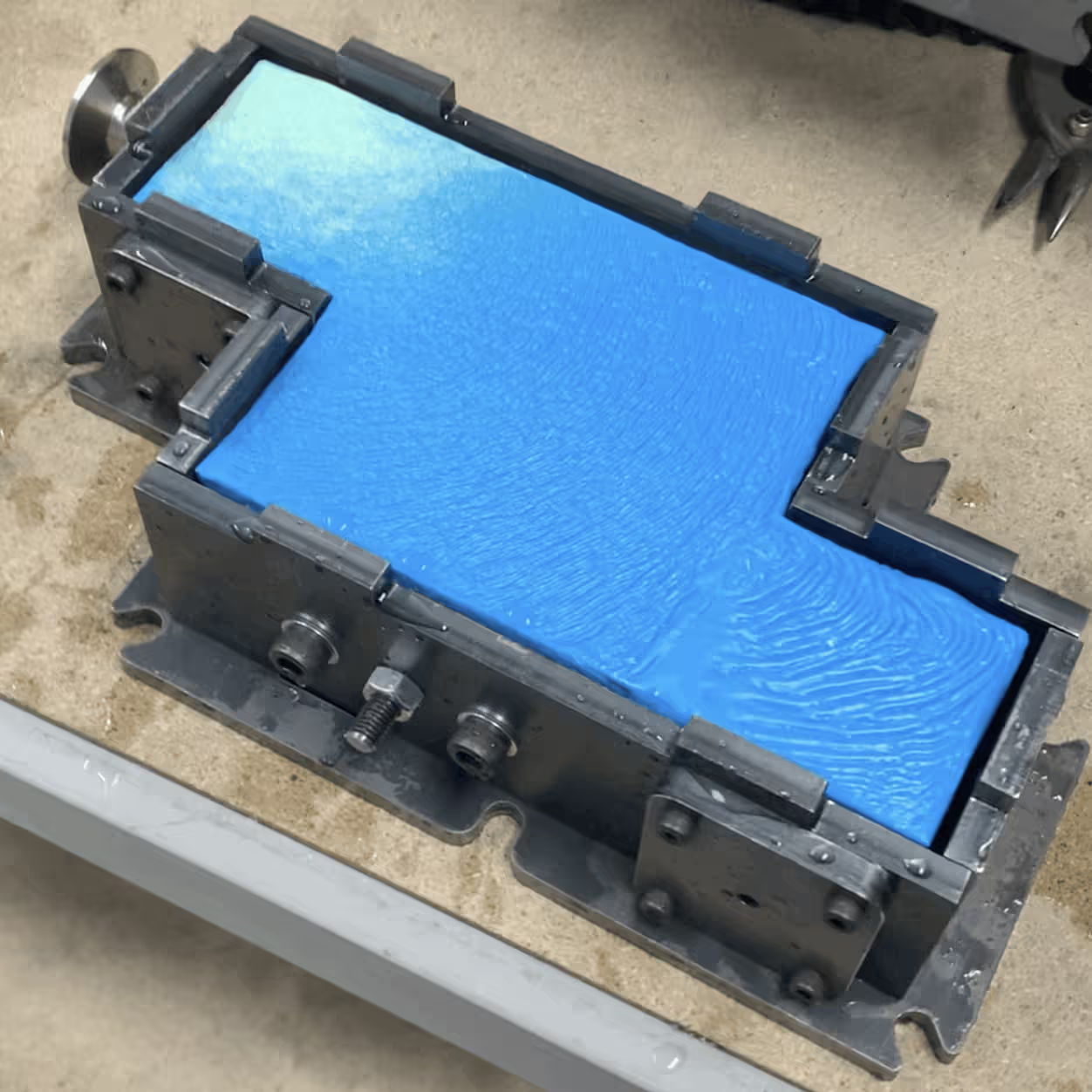

- Herstellung von Spritzgussformen

- Herstellung der Teile

- Verbindung von Spritzgussformen

- Material vorbereiten

- Maschine vorbereiten

- Spritzgussformen und andere benötigte Gegenstände vorbereiten

- Anbringen der Spritzgussformen

- Die Spritzgussformen befüllen

- Öffnen der Spritzgussformen

- Das Produkt kühlen

- Wie wir es gemacht haben: Ziegelsteine für einen Gemeinschaftsgarten

- Erkunden Sie die Möglichkeiten

-

Erforderliche Materialien

-

Stahlplatte: Ungefähr 800x500mm (31,5x19,7 Zoll), 10mm (0,39 Zoll) dick

-

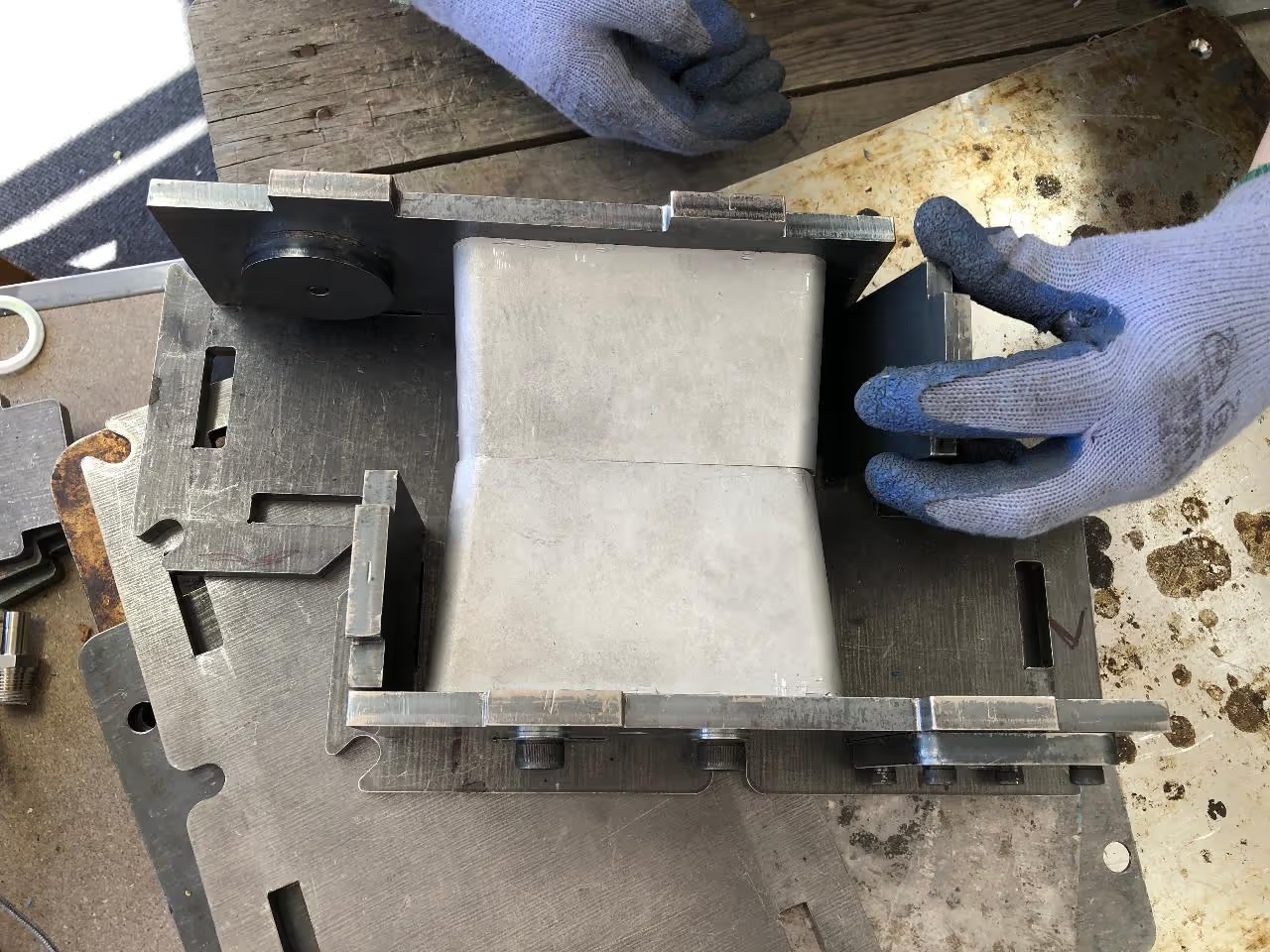

Kernelemente: Zwei maschinell bearbeitete Stahl- oder Legierungsteile

-

Werkzeuge: Schweißgerät, Entgratwerkzeug

-

Schrauben für die Herstellung:

- M8 x 20mm (0,79 Zoll) - 8 Stück

- M10 x 20 mm (0,79 Zoll) - 2 Stück

- M12 x 25 mm (0,98 Zoll) - 4 Stück

-

Muttern, Schrauben und Unterlegscheiben für die Montage:

- M10 x 110mm (4,33 Zoll) - 10 Stück

- M10 Unterlegscheiben - 20 Stück

- M10 Muttern oder Flügelmuttern - 10 Stück

- ½-Zoll BSP-Mutter (rostfreier Stahl)

-

-

Schneiden Sie jedes der 14 Teile aus 10 mm Stahl mit Hilfe der mitgelieferten DXF-Datei aus. Verwenden Sie die Gravurplatte, um das Innere jeder Platte und die Kanten jeder Lasche als Montagehilfe zu markieren.

-

Montageanleitung für Komponenten

-

Stahlkreise: Mit Schrauben M10 x 20 an den Platten befestigen. Diese sollten beweglich bleiben, um eine korrekte Ausrichtung der Steine vor dem Befüllen der Form zu gewährleisten.

-

Legierungskerne: Mit M12 x 1 Zoll Schrauben an den oberen Platten befestigen, wie in der Anleitung zur Teileidentifizierung angegeben.

-

Quadratische Platten:

- Befestigen Sie die kleinere Platte an Teil 5/E (außen).

- Befestigen Sie die größere Platte am kreisförmigen Ende der Kernplatte 2/B/3/C (außen) mit Schrauben M8 x 20.

-

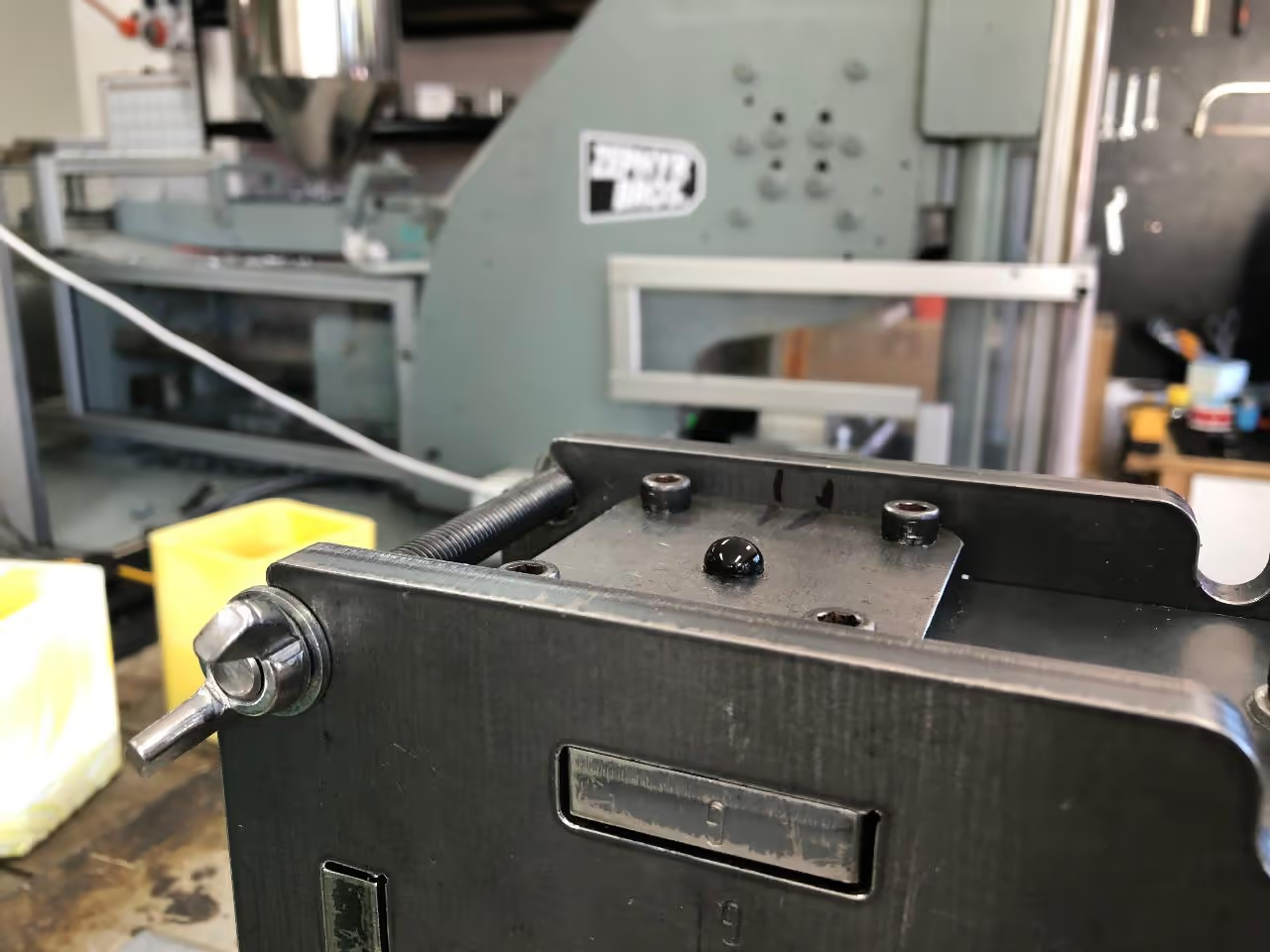

Mutterbefestigung: Schweißen Sie eine ½-Zoll-BSP-Mutter aus rostfreiem Stahl an Platte 1/A für die Extruderverbindung.

-

-

Die Form benötigt etwa 1,5 Kilogramm (3,3 Pfund) geschreddertes HDPE für den Trichter.

-

Befestigen Sie das Fitting an Ihrem Extruder und aktivieren Sie das Gerät, um den Kunststoff zu schmelzen.

Sobald Sie fertig sind, geben Sie das Material in den Trichter.

-

Während der Kunststoff schmilzt, setzen Sie die Form zusammen, indem Sie eine Grundplatte auf die Oberfläche legen und jedes Laschenende in das entsprechende Loch stecken. Verbinden Sie die Seiten entweder mit Zahlen (1-10) oder Buchstaben (A-J). Sichern Sie jede Ecke mit M10-Schrauben, Unterlegscheiben und Muttern oder Flügelmuttern.

-

Verbinden Sie die Form sicher mit dem Extruder. Vergewissern Sie sich, dass die Form vertikal positioniert ist.

-

Wenn die Maschine bei 180 °C (356 °F) und 35 Hz läuft, füllt sich die Form in etwa 6 Minuten. Überwachen Sie die Entlüftung an der Rückseite auf die erste Kunststoffblase, schalten Sie dann die Maschine aus und entfernen Sie die Form.

-

Öffnen Sie die Form mit hitzebeständigen Handschuhen, indem Sie sie auf eine der Platten stellen und jede Schraube oder Mutter entfernen.

-

Nach dem Herausnehmen aus der Form in ein Wasserbad tauchen, um das Abkühlen zu beschleunigen.

-

Ein Video, das den Prozess der Umwandlung von 91.500 gebrauchten Kunststoff-Flaschenverschlüssen in Blöcke für einen Gemeinschaftsgarten zeigt.

-

Bauen Sie verschiedene Strukturen wie Bürotrennwände, Möbel und Gartenbeete und reduzieren Sie dabei den Kunststoffabfall.

Erfahren Sie mehr über unseren Ansatz beim Bau eines Gemeinschaftsgartens, indem Sie die vollständige Fallstudie hier lesen: plastic.org.au Fallstudie.

Werkzeuge

- Schweißgerät

- Entgratungswerkzeug

- Hitzebeständige Handschuhe

Software

- CAD-Software (für .DXF/.STP-Dateien)

Hardware-Komponenten

- 10mm dicke ~~Stahlplatte~~ (800x500mm)

- Bearbeitete Stahl-/Legierungskerne

- Schrauben: ~~M8 x 20mm~~ (8), ~~M10 x 20mm~~ (2), ~~M12 x 25mm~~ (4), M10 x 110mm (10)

- M10 Unterlegscheiben (20), Muttern (10), ~~½-Zoll BSP Edelstahlmutter~~

- Kunststoff-Extruder-Maschine

Artikel

YouTube

Open-Source-Entwürfe

- Spritzgussformen für Zephyr-Blöcke im Verbund